Лабораторная работа № 6

Тема: Общее устройство и действие системы питания двигателя

Цель работы: Изучить общее устройство о системе питания дизельных и карбюраторных двигателей. Ознакомиться с принципом работы передовых механизмов. Ознакомиться с расположением и креплением на двигатели топливных фильтров очистки.

Ход работы

Дефекты и неполадки в системе питания. К основным видам неполадок относятся: износ деталей механизмов топливной аппаратуры, нарушение регулировок, засорение (закоксовывание) каналов, потеря герметичности в соединениях и т. д.

Неисправное состояние и неправильная регулировка: топливной аппаратуры приводят к перерасходу топлива, к потере мощности, отрицательно сказываются на работе двигателя, вызывая повышенный износ деталей и механизмов. Например, при плохом распыле топлива или при работе на богатой смеси смывается масло со стенок цилиндра, перегревается двигатель. Это вызывает повышенный износ деталей, снижает экономичность двигателя.

Неисправность баков, трубок, краников приводит к прямым утечкам топлива.

Ремонт карбюраторов, бензонасосов и топливопроводов заключается в следующем.

Карбюраторы полностью разбирают, если их детали требуют ремонта или если без разборки нельзя определить их техническое состояние. Снятые жиклеры укладывают в отдельные ящики.

Детали карбюратора тщательно промывают. Жиклеры промывают в чистом бензине. Механическая очистка жиклеров даже медной проволокой не допускается.

Особое внимание при мойке деталей карбюратора следует обращать на чистоту каналов и отверстий. Можно прочищать их мягкой медной проволокой. Каналы продувают сжатым воздухом.

Изношенные отверстия для оси в корпусе дроссельной или воздушной заслонок развертывают под оси ремонтного размера. При больших взносах в отверстия корпуса запрессовывают втулки. Ремонт игольчатого клапана, изношенного по рабочей поверхности конуса, сводится к восстановлению формы и качества рабочей поверхности. Для этого клапан шлифуют или обтачивают и затем шлифуют мелкой наждачной бумагой, наклеенной на доску. Изношенное гнездо игольчатого клапана фрезеруют.

Игольчатый клапан притирают к гнезду пастой ГОИ. Можно притирать его и окисью хрома, окисью алюминия или очень мелким наждачным порошком с маслом, а затем чистым маслом. На герметичность клапан проверяют специальным приспособлением.

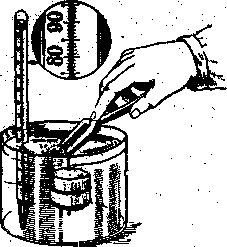

Латунные поплавки, потерявшие герметичность, запаивают. Предварительно из поплавка сливают топливо, а остатки его выпаривают при температуре 90—100° С., Чтобы определить место проникновения топлива (скрытое повреждение), поплавок погружают в воду, нагретую до температуры не менее 80 °С (рис. 104). Находящийся внутри воздух, нагреваясь, выходит из поплавка, образуя пузырьки. Отверстие в месте выхода пузырьков несколько увеличивают тонким шилом, сливают из поплавка просочившееся внутрь топливо, выпаривают его остатки и запаивают поплавок. Излишки припоя тщательно очищают, чтобы вес поплавка после напайки не увеличился больше чем на 5—6%. Латунные поплавки с вмятинами восстанавливают до первоначальной формы. К вмятому месту припаивают кусок проволоки и за него вытягивают запавшую часть.

Уровень топлива в поплавковой камере проверяют специальным приспособлением (рис. 105) и регулируют подгибанием язычка, рычажка или изменением толщины прокладки под корпусом клапана.

Основной показатель, определяющий состояние жиклера, — его пропускная способность. По ГОСТу ее проверяют водой под напором 1000 ±2 мм при температуре 20 ± 1.° С, для чего применяют специальные приборы.

При проверке пропускной способности жиклеров на приборе любой конструкции соблюдают следующие правила: жиклер устанавливают, чтобы вода через него протекала вертикально сверху вниз, в том же направлении, в каком протекает через него топливо или воздух в карбюраторе; перед проверкой жиклер обезжиривают промыванием в чистом бензине или ацетоне. Сетки фильтров должны прилегать к корпусам по всему, контуру.

Рис.104

Проверка поплавка

Рис

105. Проверка уровня топлива

и поплавковой камере.

Корпус бензинового насоса, изношенный по отверстию под ось рычага привода, развертывают ремонтный размер. В случае коробления плоскости, прилегающей к крышке, корпус притирают по плите. При износе по отверстию под ось рычаг привода развертывают под ось ремонтного размера. Поверхность рычага привода, изношенную эксцентриком, восстанавливают наплавкой. Поврежденную диафрагму заменяют. Клапаны и их гнезда тщательно очищают и промывают бензином. Изношенные клапаны заменяют. Производительность и развиваемое давление собранного бензинового насоса проверяют на специальном стенде.

Топливопроводы тщательно очищают, промывают горячим моющим раствором и продувают сжатым воздухом. Применяют прокаливание топливопроводов низкого давления с последующим опусканием их в воду.

Поврежденное место трубопровода вырезают, и концы трубок соединяют встык муфточкой (короткой трубкой большего диаметра). Муфточку припаивают к обоям концам трубки, облудив предварительно места соединений.

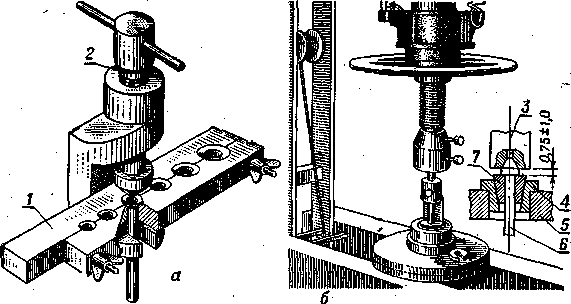

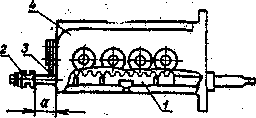

Концы трубок, требующие развальцовки, предварительно отжигают (нагревают и опускают в воду), а затем развальцовывают (рис. 106) на специальном приспособлении. Трубку вставляют в отверстие зажима 1 (рис. 106, а), соответствующее ее диаметру, так, чтобы конец трубки выступал на 3—4 мм над кромкой зажима. Затем, вращая нажимной винт 2 с конусным наконечником, развальцовывают конец трубки.

Топливопроводы высокого давления часто имеют следующие дефекты: смятие и забоины конусной поверхности наконечника, обрыв, трещины.

Наконечник при неисправности отрезают и на приспособлении обсаживают конец трубки до получения наконечника нормального размера. Для этого, наконец, топливопровода 6 (рис. 106, б) надевают сухарики 7, которые вставляют во втулку 4, установленную в корпусе 5 приспособления. В пуансоне имеется гнездо, выполненное по форме конусного наконечника топливопровода, и предохранительная игла. Обсаживают наконечник под гидравлическим прессом. Иногда на конец (трубки насаживают добавочный наконечник, изготовленный.

Рис. 106. Обсаживание наконечника топливопровода:

а — трубок низкого давления; б — трубок высокого давления; 1 — зажим 2 — винт; 3 — пуансон; 4 — втулка; 5— корпус; 6 — топливопровод; 7 —сухарики.

из стали 10 или 20, и приваривают его к трубке газовой сваркой или припаивают твердым припоем. Внутренний диаметр концов трубок на длине 25—30 мм проверяют калиброванной проволокой диаметром 1,7 мм.

При обрыве топливопроводов концы их выравнивают, снимают фаски с кромок и сваривают газовой сваркой встык.

Топливопроводы высокого давления проверяют на гидравлическое сопротивление (пропускную способность) водой при напоре 1 ±0,02 м. Разница в гидравлическом сопротивлении топливопровода одного комплекта допускаются не более 10%.

Техника безопасности при ремонте системы питания, работавшей на этилированном бензине.

Детали, соприкасающиеся во время работы с этилированным бензином или имеющие на поверхности нагар (бензиновые баки бензопроводы, насосы, карбюраторы, газопроводы, головки цилиндров и т. д.), предварительно выдерживают в керосине в течение 10—20 мин, чтобы нейтрализовать ядовитые свинцовые отложения и окись свинца в нагаре. Разборку двигателей и мойку деталей проводят в изолированном помещении, оборудованном вентиляцией, обеспечивающей полное удаление паров керосина.

Очищать и промывать детали разрешается только в резиновых или кожаных перчатках. Кожаные перчатки периодически промывают керосином. Тряпки, опилки, загрязненные этилированным бензином, хранят в железных ящиках, а потом сжигают.

При попадании этилированного бензина на руки их тщательно моют керосином, затем теплой водой с мылом (применять для мытья рук бензин запрещается). Лицо моют теплой водой с мылом. В случае попадания этилированного бензина в глаза, а также при получении даже незначительных порезов, ссадин необходимо немедленно обратиться за помощью в поликлинику или медпункт.

Не допускается питание и курение в рабочих помещениях, где применяется этилированный бензин.

Спецодежду, залитую этилированным бензином, немедленно заменяют чистой. Выносить спецодежду за пределы предприятия запрещается.

Ремонт узлов и деталей дизельной топливной аппаратуры. Для капитального ремонта топливной аппаратуры организуются специализированные ремонтные предприятия или цеха. В ремонтных предприятиях общего назначения ремонт в основном сводится к замене деталей и регулировке механизмов.

На рабочее место топливная аппаратура поступает после очистки и наружной мойки (без разборки). Здесь агрегаты аппаратуры разбирают на узлы, моют и дефектуют. Неисправные узлы разбирают на детали и ремонтируют. При разборке топливной аппаратуры основные операции выполняют специальными приспособлениями и инструментом.

Обезличивание узлов и основных деталей не рекомендуется. Прецизионные детали разукомплектовывать нельзя. Узлы и детали моют обычными моющими растворами и средствами. Прецизионные детали моют бензином и дизельным топливом.

Металлические фильтрующие элементы фильтров грубой очистки топлива моют керосином или дизельным топливом щетками или на специальных приспособлениях струей дизельного топлива.

Проверка технического состояния и ремонт прецизионных деталей. После разборки прецизионные детали промывают отдельно в специальных ванночках. Для удаления нагара детали распылителя предварительно погружают в керосин или дизельное топливо на несколько часов. Нагар счищают трением о доску из мягкого дерева, перемещая деталь вдоль доски. Из внутренних каналов грязь, и нагар удаляют латунными чистиками. Прецизионные детали промывают Чистым бензином, затем чистым профильтрованным (через бумажный фильтр) дизельным топливом и соединяют в пары. Детали должны плавно входить одна в другую. Прецизионную пару можно считать вымытой, если одна деталь, выдвинутая ив другой на 2/3—8/4 длины, под действием собственного веса плавно, входит в другую на всю величину хода. После промывки прецизионные пары контролируют, определяют и чистоту (по плавности хода деталей) и выявляют дефекты (грубые риски, трещины, сколы и т. д.) в износ. Детали выбраковывают при механических повреждениях, при коррозии рабочих поверхностей и следах перегрева (синем цвете) деталей распылителя. Матовые места на рабочей поверхности головки плунжера или гильзы указывают на износ или заедание (прихватывание) плунжера в гильзе. Возможность дальнейшего использования этих деталей определяют после гидравлического испытания пары. Плунжер с заметными продольными рисками на рабочей поверхности головки выбраковывают.

Матовые места на рабочей поверхности корпуса распылителя свидетельствуют об износе или заедании иглы.

Прецизионные детали притирают с применением паст. ГОИ притирами. При соединении пары детали, в нее входящие, притирают взаимно. Притертая поверхность характеризуется очень мелкими, беспорядочно расположенными рисками. Доведенную, поверхность детали проверяют сравнением с поверхностью эталонной детали. Окончательные результаты притирки прецизионных пар показывает (после соединения деталей) их гидравлическое испытание.

У притертой пары внутренняя деталь (плунжер, игла распылителя), вставленная в наружную на 1/8 длины притертой поверхности. Должна медленно опускаться под действием собственного веса до упора. При любом положении относительно наружной детали, установленной вертикально (гильза плунжера) или наклонно под углом 45е (корпус распылителя) при температуре 20 ± 2е 0>; проверку ведут после промывки фильтрованным дизельным топливом.

Герметичность нагнетательного клапана и иглы распылителя по запорной фаске восстанавливают притиркой ручную. Пасту наносят на запорную фаску клапана или иглы тонким слоем, избегая попадания ее на разгрузочный поясок клапана или на цилиндрическую поверхность иглы. Для притирки торца иглу, смазанную чистым дизельным топливом, вставляют в корпус распылителя (донышко штифты распылителя при этом удаляют). Риски и забоины на торцевых поверхностях гильзы, для нагнетательного клапана и корпуса распылителя выводят притиркой деталей на плите. В специализированных ремонтных предприятиях прецизионные пары восстанавливают перекомплектовкой или наращиванием (хромированием, никелированием). Способ перекомплектовки заключается в том, что для выведений износа детали обрабатывают притирами, а затем сортируют по размерным группам с интервалом в 0,002 мм. Детали одной группы подбирают в пары так, чтобы плунжер входил в гильзу примерно на х/8 своей длины от усилия руки, а затем взаимно притирают. Плунжеры, которые вследствие износа нельзя подобрать к гильзе, хромируют, притирают притирами, затем комплектуют с гильзами, как указано выше, и взаимно притирают.

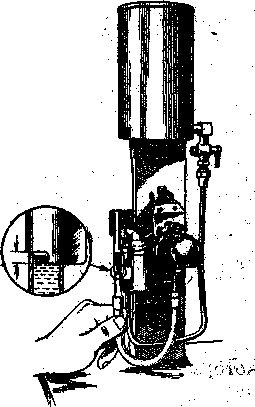

Гидравлическое испытание прецизионных пар. Плунжерные пары, бывшие в эксплуатации, проверяют на гидравлическую плотность прибором КП-1640А (рис. 107). Втулку плунжерной пары устанавливают в гнездо головки 5, заполняют ее топливом из бачка 1, вставляют плунжер 3 и дают ему нагрузку, повернув рычаг 4 прибора так, чтобы упор (ролик) 2 нажимал на центр торца плунжера. Вследствие созданного таким образом давления топливо просачивается через зазор между плунжером, и гильзой и плунжер начинает медленно оседать. Показателем гидравлической плотности пары будет время от момента приложения нагрузки на плунжер до момента, когда плунжер провалится, открыв косой кромкой перепускное отверстие гильзы. По гидравлической плотности новые плунжерные пары разделяются на группы, значение которых нанесено на гильзе плунжера. Для насосов типа 4ТН-8,5х10 продолжительность просачивания топлива у плунжерных пар I группы составляет 15—20 с, 1.1 группы — 21—25 с, 111 группы— 26—30 с. Для насоса двигателей КДМ-100 Рис. 107. Прибор КП-1640А для гидравлического испытания плунжерных пар:

1 — бачок; 2 — ролик; 3

—

плунжер; 4 — рычаг 5 — головка; 6—

секундомер. У пар I

группы это время составляет 18—33 с, II

группы — 34-45 с. Испытание

нагнетательных клапанов проводят на

приборе

ПНК. При испытании на суммарную

герметичность

время падения давления топлива (зимнего)

с 8 до 7 кгс/см2

должно быть не менее 30 с.

— бачок; 2 — ролик; 3

—

плунжер; 4 — рычаг 5 — головка; 6—

секундомер. У пар I

группы это время составляет 18—33 с, II

группы — 34-45 с. Испытание

нагнетательных клапанов проводят на

приборе

ПНК. При испытании на суммарную

герметичность

время падения давления топлива (зимнего)

с 8 до 7 кгс/см2

должно быть не менее 30 с.

Сборка

и регулировка

форсунок. Форсунки

собирают после ремонта, промывки и

проверки деталей. Новые

распылители перед установкой в форсунки

очищают

от консервационной смазки погружением

на '20—30

мин в дизельное топливо, нагретое до

80.° С, промывкой

в нем до полного удаления смазки и

промывкой в

фильтрованном

дизельном топливе. Перед

сборкой сопрягаемые торцевые поверхности

корпуса

форсунки и распылителя промывают в

фильтрованном

дизельном топливе и соединяют, не касаясь

их руками.

Отремонтированную

форсунку обкатывают 10 мин при давлении

начала впрыска топлива, превышающем

номинальное

на 10 кгс/см2,

при 800—900 об/мин кулачкового вала

и полной подаче топлива. Собранные

форсунки проверяют на качество

распыливания

топлива, герметичность, давление начала

впрыска

фильтрованном

дизельном топливе. Перед

сборкой сопрягаемые торцевые поверхности

корпуса

форсунки и распылителя промывают в

фильтрованном

дизельном топливе и соединяют, не касаясь

их руками.

Отремонтированную

форсунку обкатывают 10 мин при давлении

начала впрыска топлива, превышающем

номинальное

на 10 кгс/см2,

при 800—900 об/мин кулачкового вала

и полной подаче топлива. Собранные

форсунки проверяют на качество

распыливания

топлива, герметичность, давление начала

впрыска

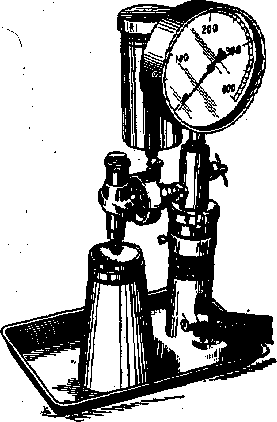

Рис.

108. Прибор КП-1609А для

испытания форсунок.

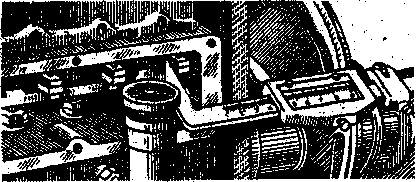

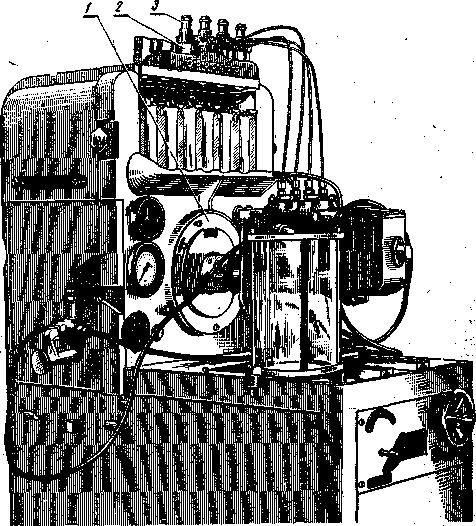

Сборка и регулировка топливных насосов. Перед сборкой топливных насосов узлы и агрегаты должны быть проверены и испытаны. Насос регулируют на универсальном Стенде КО-1608 или СДТА-1 (СДТА-2). До регулировки его обкатывают в течение 5 мин без форсунок и в течение 30 мин с форсунками, отрегулированными на нормальное давление начала впрыска топлива, при полной подаче топлива и номинальной частоте вращения кулачкового вала топливного насоса. Регулировка ведется в следующем порядке: настраивают регулятор, регулируют насос на производительность, затем на момент начала впрыска топлива и, наконец, на равномерность его подачи.

Рис.

109. Проверка положения хомута.

Рис.

110.Установка тяги рейки 1-рейка: 2-муфта:

3-плунжера корректоры: 4-корпус.

ри

настройке регулятора болт вилки тяги

регулятора, насовав

типа 4ТН-8.5 X

10 устанавливают так, чтобы он

выступал над передней плоскостью вилки

на требуемую техническими

условиями величину. Хомутик (рис. 109)

первого

элемента при левом крайнем положении,

рычага

регулятора должен находиться на

расстоянии 50 мм от

приварочной плоскости, веса.

ри

настройке регулятора болт вилки тяги

регулятора, насовав

типа 4ТН-8.5 X

10 устанавливают так, чтобы он

выступал над передней плоскостью вилки

на требуемую техническими

условиями величину. Хомутик (рис. 109)

первого

элемента при левом крайнем положении,

рычага

регулятора должен находиться на

расстоянии 50 мм от

приварочной плоскости, веса.

Под действием регулятора должна начинать отходить от корректора при частоте вращения, превышающей нормальны на 10— об/мин. Регулировка достигается изменением количества прокладок под болтом ограничителем частоты вращения. Для значительного изменения частоты вращения измеряют количество прокладок под пружинами регулятора. С увеличением количества прокладок частота вращения повышается, с, уменьшением снижается. Одна прокладка, снятая или поставленная под внутреннюю пружину, изменяет частоту вращения примерно на 30 об/мин, под наружную — на 10 об/мин.

У

топливного насоса двигателя КДМ-100 тягу

рейки 1

устанавливают

в положение выключенной подачи и

проверяют

расстояние, а

от

торца регулировочной муфты 2

/до

плоскости корпуса 4.

Оно

должно быть 32 ± 0,2 рис.

110. Регулировочная

муфта 2

должна

отходить от пружины

корректора

3

при

частоте вращения валика регулятора,

равной 535+1°

об/мин. Регулировка заключается в

завертывании

или вывертывании болта максимальной

подачи. Для

регулировки на минимальную частоту

вращения при

частоте вращения кулачкового вала

насоса 250 + - 20 об/мин, вращением болта

минимальной подачи доводят

упор минимальной подачи до соприкосновения/с

плечом трехплечего рычага. В этом

положении расстояние

а

между

торцом регулировочной муфты 2

и

плоскостью

корпуса

4

должно

быть 18 :±: 0,5 мм. При 300—350 об/мин кулачкового

вала насоса и положении

рычага регулятора на максимальной

подаче регулировочная

муфта тяги рейки должна прижать пружину

корректора

к плоскости корпуса насоса.  На

момент начала впрыска топлива насос

регулируют на стенде КО-1608 следующим

образом. В форсункодержатель

стенда на расстоянии 4 мм от сетчатого

диска устанавливают отрегулированную

форсунку, соединенную Рис.111.

Стенд СДТА-1 для испытания топливной

аппаратуры:

1

—

диск; 2 — датчик; 3

—

форсунка. топливопроводом

высокого давления нормальной длины с

первой насосной секцией. На сетку диска

наносят тонкий слой

смазки УС. Затем включают стенд при

выключенной подаче

топлива. При нормальной частоте вращении

валика', насоса

быстрым движением подают рейку в

положение максимальной

подачи и отводят обратно (продолжительность

включения рейки 0,1—0,2 с). Впрыскиваемое

форсункой топливо смывает смазку с

сетки, образуя ясный отпечаток.

Начало участка, промытого струей топлива,

должно

располагаться против делений (в градусах)

сетчатого

диска, указанных в технических условиях.

На

стенде СДТА-1 (рис. 111) угол начала впрыска

топлива

определяют стробоскопическим устройством,

которое

работает следующим образом. При включенном

датчике

2

струя

топлива, выходящая из форсунки 3,

преодолевает

сопротивление пружины и перемещает

подвижный контакт до замыкания с

неподвижным.

На

передней панели стенда смонтирован

неподвижный градуированный

диск 1

с небольшим

четырехугольным лом

в верхней части. В это окно, видна часть

другого, вращающегося

диска, жестко закрепленного на валу

ввода.

На вращающемся диске есть восемь

щелевидных радиальных

прорезей, расположенных так, что в момент

начала

впрыска топлива одна из них находится

против окна неподвижного

диска.

На

момент начала впрыска топлива насос

регулируют на стенде КО-1608 следующим

образом. В форсункодержатель

стенда на расстоянии 4 мм от сетчатого

диска устанавливают отрегулированную

форсунку, соединенную Рис.111.

Стенд СДТА-1 для испытания топливной

аппаратуры:

1

—

диск; 2 — датчик; 3

—

форсунка. топливопроводом

высокого давления нормальной длины с

первой насосной секцией. На сетку диска

наносят тонкий слой

смазки УС. Затем включают стенд при

выключенной подаче

топлива. При нормальной частоте вращении

валика', насоса

быстрым движением подают рейку в

положение максимальной

подачи и отводят обратно (продолжительность

включения рейки 0,1—0,2 с). Впрыскиваемое

форсункой топливо смывает смазку с

сетки, образуя ясный отпечаток.

Начало участка, промытого струей топлива,

должно

располагаться против делений (в градусах)

сетчатого

диска, указанных в технических условиях.

На

стенде СДТА-1 (рис. 111) угол начала впрыска

топлива

определяют стробоскопическим устройством,

которое

работает следующим образом. При включенном

датчике

2

струя

топлива, выходящая из форсунки 3,

преодолевает

сопротивление пружины и перемещает

подвижный контакт до замыкания с

неподвижным.

На

передней панели стенда смонтирован

неподвижный градуированный

диск 1

с небольшим

четырехугольным лом

в верхней части. В это окно, видна часть

другого, вращающегося

диска, жестко закрепленного на валу

ввода.

На вращающемся диске есть восемь

щелевидных радиальных

прорезей, расположенных так, что в момент

начала

впрыска топлива одна из них находится

против окна неподвижного

диска.

При вращении вала насоса (вала привода) впрыск топлива и, следовательно, вспышка импульсной лампы происходят при каждом обороте в момент, когда кулачок вала насоса и прорезь жестко связанного с ним вращающегося диска занимают одно и то же положение. Поэтому пучки света, идущие от импульсной лампы через щель во вращающемся диске, видны в окне неподвижного диска в виде неподвижной световой линии. По делению шкалы неподвижного диска, с которым совмещается световая линия, определяют угол начала ^впрыска топлива насосом.

Датчики по одному включают только во время проверки угла начала впрыска топлива. Кратковременно (на 1 —2 мин) можно включить и все датчики. При правильной регулировке топливного насоса в последнем случае будет видна одна светящаяся линия, но более широкая, чем при включении одного датчика. Если видно несколько, светящихся линий, то не выдержав угол чередования впрысков в четырехсекционном насосе он должен быть равен 90°. Угол начала впрыска топлива проверяют при нормальной частоте вращения кулачкового вала и при положении наружного рычага регулятора, соответствующем максимальной подаче топлива. Угол начала впрыска на всех рядных топливных насосах изменяют завертыванием или вывертыванием регулировочного болта толкателя. Отклонение угла начала впрыска топлива насосными элементами одного насоса не должно превышать ±0,5° по углу поворота кулачкового вала На количество и равномерность подачи топлива насос регулируют при нормальной частоте вращения вала. Наружный рычаг регулятора закрепляют в положении максимальной подачи. Каждая насосная секция должна подавать следующее количество топлива (табл. 2).

Таблица 2

Производительность насосных секций топливных насосов

|

Частота вращения Кулачко |

Производительность насосной секции |

|

Марка двигателя |

вого вала, |

|

|

|

об/мин |

г/Мин |

см'/Мин |

Д-38М, Д-40Л, Д-40М Д-48, Д-48Л, Д-48М, Д-48ЛС |

750 800 |

43 49 |

52 59 |

Д-50, Д-50Л (50 л. с.) |

800 |

48 |

58 |

Д-50, Д-50Л (55 л. с.) |

850 |

53 |

64 |

Д-54, Д-54А |

650 |

54 |

65 |

Д-75 |

750 |

73 |

88 |

СМД-7 |

850 |

66 |

79 |

СМД-14, СМД-14А, СМД-15К, |

850 . |

71 |

86 |

6МД-12Б |

|

|

|

КМД-100 |

525 |

95 |

114 |

АМ-04, АМ-01Л |

800 |

58 |

70 |

Подачу топлива регулируют перемещением хомутиков по рейке (насосы типа 4ТН-8.5 X 10) или поворотом рубчатого сектора на плунжере (насосы двигателей КДМ-100).

При нормальной частоте вращения и максимальной подаче неравномерность подачи топлива отдельными секциями насоса допускается не более 3%. Процент неравномерности подачи топлива отдельными секциями подсчитывают по формуле;

а=2(А-В): А + В*100

где а — неравномерность подачи, %

А — масса топлива, поданного насосным элементом

с наибольшей подачей, г (см3);

В — масса топлива, подаваемым насосным элементам

с наименьшей подачей, г (см3).

Ремонт подкачивающих помп и топливных фильтров. Изношенные поршни подкачивающих помп топливных насосов типа 4ТН-8,5 X 10 заменяют новыми. Допускается хромирование поршня клапанов. Допускается постановка гнезда. Перед запрессовкой сопрягаемые покрывают составом на основе эпоксидной смолы или клеем БФ-2. Клапаны шлифуют и притирают, Изношенный толкатель, и стержень толкателя заменяют. Отверстие в корпусе под стержень толкателя развертывают стержень ремонтного размера или ставят в корпусную втулку. Пружины при потере упругости выбраковывают.

Корпус и плиту подкачивающей помпы двигателей КДМ-100, изношенные в сопряжении с торцами нагнетательных шестерен, восстанавливают шлифованием (допустимый без ремонта торцевой зазор до 0,2 мм). Изношенные втулки заменяют. Допускается осадка втулок на месте (без выпрессовки). Чтобы не нарушить соосность отверстий, запрессованные втулки развертывают совместно. Для предупреждения течи топлива при сборке помпы ставят новые сальники нормального размера, проваренные в масле с графитом. Подкачивающие помпы испытывают на стендах КО-1608 и СДТА-1.

Перед испытанием помпу обкатывают при нормальной частоте вращения валика привода в течение 10 мин. Производительность помпы насоса типа 4ТН-8.5х1О при 650 об/мин я противодавлении 0,4—0,5 кгс/см составляет 1,2 л/мин; производительность помпы насоса двигателей КДМ-100 при 500 об/мин без противодавления — не менее 1,2 л/мин. Максимальное давление, развиваемое поршневой помпой 650 об/мин валика привода, не менее 1,7 кгс/сма. Давление открытия перепускного клапана у помпы двигателя: КДМ-100 должно быть в пределах 0,8—1,1 кгс/сма. Незначительно помятые пластинчатые фильтрующие, элементы исправляют сжатием всего набора пластин с последующей правкой каждой пластины тонким лезвием. У нитчатых фильтрующих элементов разрешенная припаивать концы оборванной обмотки, а также пропаивать ослабленную обмотку, заглушив, таким образом, часть фильтрующей поверхности.

Топливные фильтры испытывают на стенде СДТА-1, ЙА-2 или КО-1608. При испытании фильтр проверяют герметичность. При давлении 2 кгс/см2 в течение 2 мин протекание топлива в соединениях фильтра не допускается. Фильтры тонкой очистки, кроме того, проверяют на гидравлическое сопротивление. Его определяют по снижению производительности подкачивающей помпы после присоединения фильтра, которое допускается не более чем на 45%. Испытание ведут на стандартном дизельном топливе при температуре 20° С.

Контрольные вопросы

Как ремонтируют карбюраторы и бензонасосы, как проверяют качество их ремонта?

Какие дефекты имеют топливопроводы низкого и высокого давления и как их ремонтируют?

Перечислите основные правила техники безопасности при ремонте системы питания, работавшей на этилированном бензине.

Как проверяют техническое состояние прецизионных деталей и как их ремонтируют?

5. Как проводится гидравлическое испытание прецизионных пар?

Каковы порядок сборки форсунок, их проверка и регулировка?

Каковы порядок и методы регулировки топливных насосов?

Как ремонтируют и испытывают подкачивающие помпы и топливные фильтры?

Лабораторная работа №

Тема: Основы проектирования ремонтных мастерских.

Цель: Определить производственную программу технического обслуживания ремонта автомобилей и агрегатов.

Задание

Скомбинировать производственный корпус ремонтного предприятия;

определить расход пара, воды и электроэнергии на скомбинированном участке.