Лабораторная работа № 4

Тема: «Изучение способов дефектации деталей КШМ»

Цель работы: « Определить параметры технического состояния деталей КШМ. Изучить приборы для ремонта КШМ и восстановления деталей, которые при работе деформировались».

Ход работы

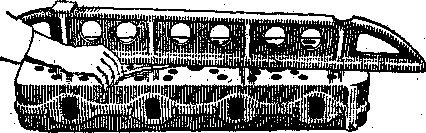

Характерные дефекты деталей шатунно-поршневой труппы. Поршни изнашиваются по канавкам под поршневые кольца, по отверстиям в бобышках и по юбке. Наблюдаются также трещины, грубые риски и задиры на рабочей поверхности, при которых поршень выбраковывают.

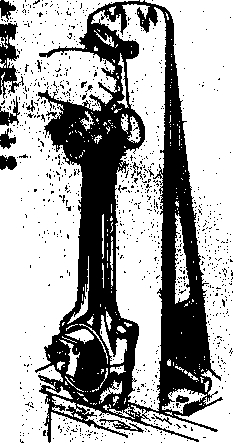

Характерные дефекты шатунов ослабление посадки втулки в верхней головке, износ втулки в сопряжении с поршневым пальцем, износ нижней головки в сопряжении с вкладышами, износ или повреждение стыковых поверхностей (плоскостей разъема) шатуна и крышки, износ опорных поверхностей под гайку и головку шатунного болта, изгиб или скручивание шатуна.

Поршневые пальцы изнашиваются по рабочей поверхности, наблюдаются грубые риски и задиры.

Способы ремонта отдельных деталей рассмотрим ниже.

Поршни, изношенные по отверстиям для пальцев развертывают под палец ремонтного или нормального размера. Хорошие результаты дает тонкое (алмазное) растачивание.

Чтобы сохранить соосность отверстий и правильное расположение их оси, применяют развертку с длинной направляющей частью, развертывая оба отверстия за один проход инструмента.

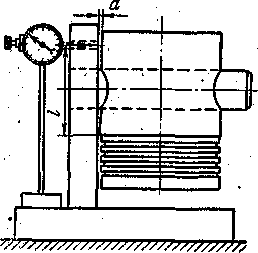

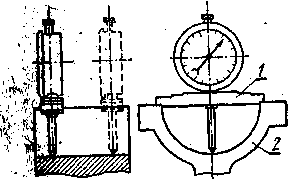

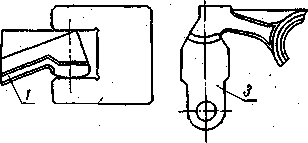

Рис.1 Проверка поршня на параллельность оси отверстий к торцевой поверхности юбки.

Рис.2 Проверка перпендикулярности оси отверстий для пальца к образующей юбки поршня.

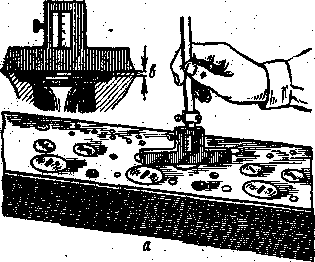

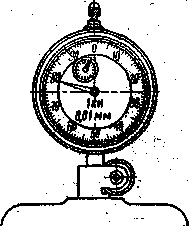

После развертывания диаметр отверстий проверяют индикаторным нутромером, а перпендикулярность оси отверстий к оси или образующей юбки поршня на специальных приспособлениях. Для проверки поршень надевают на палец приспособления, продвигают его до плиты и замечают показания индикатора, как показано на рисунке 1.(или измеряют щупом зазор и). Затем поршень поворачивают на 180°, надевают на палец другой стороной и снова замечают показания индикатора (или замеряют зазор).

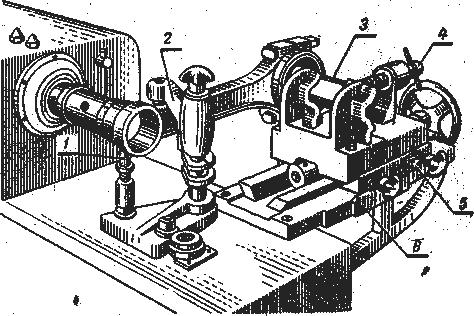

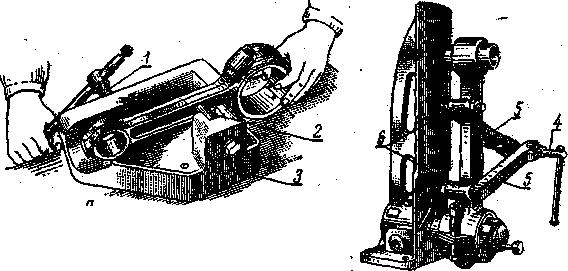

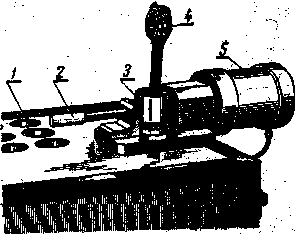

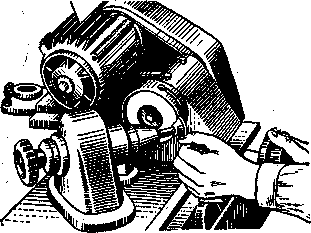

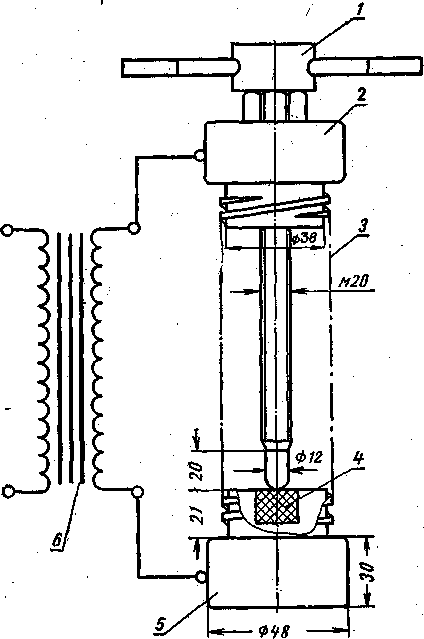

У поршней с конусной юбкой проверяют параллельность оси отверстий под палец по отношению к нижней торцевой поверхности юбки, которая перпендикулярна оси поршня. Для этого поршень с поставленным в отверстия бобышек специальным пальцем, имеющим на концах метки, расположенные на расстоянии 100 мм одна. От другой устанавливают на поверочную плиту. К пальцу подводят измерительный наконечник индикатора, закрепленного на штативе, и устанавливают его стрелку на нуль (рис. 2).Затем штатив с индикатором передвигают так, чтобы измерительный наконечник его опирался на другой конец пальца (по второй метке). Разность в показаниях индикатора покажет не параллельность на длине 100 мм. Перекос оси отверстий для поршневого пальца относительно оси поршня для различных двигателей допускается в пределах 0,03—0,05 мм на длине 100 мм. Поршневые пальцы могут быть прошлифованы под ремонтный размер с последующим полированием. Их также восстанавливают раздачей или хромированием. Перед раздачей поршневые пальцы отжигают, а после раздачи термически обрабатывают. Шатуны ремонтируют при износе втулки верхней головки, превышающем допустимый (предусмотренный в типовой технологии). Втулку растачивают или развертывают под ремонтный или нормальный размер пальца. Хорошие результаты дает растачивание втулки на станке УРБ-ВП. Для растачивания шатун устанавливают нижней головкой на специальный утолщенный палец 3 (рис. 3), закрепляемый в призмах каретки станка винтом 4, а верхней головкой опирают на регулируемый по высоте упор 1. Шатун закрепляют сверху кронштейном 2. Овальность и конусность втулки после растачивания не должна превышать 0,005 мм. Поверхность должна быть чистой, без рисок и задиров и соответствовать 8-му классу чистоты. Высокую точность и чистоту поверхности втулок можно получить. применением специальной раскатки она снабжена пятью конусными роликами, заключенными в корпус, которые перемещаются в радиальном направлении конусным стержнем. При перемещении стержня внутри корпуса в осевом направлении в ту или иную сторону с помощью гайки ролики расходятся или сходятся, изменяя, таким образом, диаметр раскатываемого отверстия. На корпусе раскатки нанесена шкала, указывающая положение стержня Ф в позволяющая установить ролики раскатки точно на заданный диаметр отверстия.

Рис. 3. Установка шатуна на станке УРБ-ВП для растачивания верхней головки или втулки: 1-упор; 2-кронштейн; 3-утолщеный палец; 4-винт; 5-6 –упоры.

Втулку предварительно растачивают с припуском на раскатывание 0,05-0,06 мм на диаметр. Раскатывают втулку на токарном станке при частоте вращения шпинделя 90—100 об/мин в течение 0,5 мин. Ролики и втулку при раскатке обильно смазывают дизельным топливом.

Н а

некоторых автотракторных заводах

проводят импульсное

(динамическое) раскатывание втулок. Оно

дает возможность получать высокую.

чистоту поверхности и повышенную

твердость поверхностного слоя металла,

что увеличивает

износостойкость детали.

а

некоторых автотракторных заводах

проводят импульсное

(динамическое) раскатывание втулок. Оно

дает возможность получать высокую.

чистоту поверхности и повышенную

твердость поверхностного слоя металла,

что увеличивает

износостойкость детали.

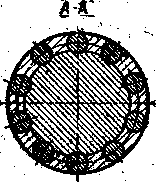

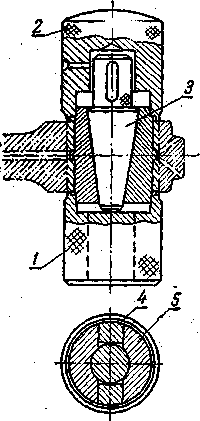

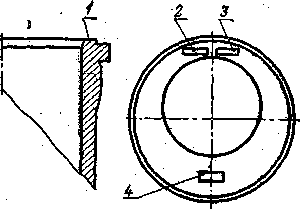

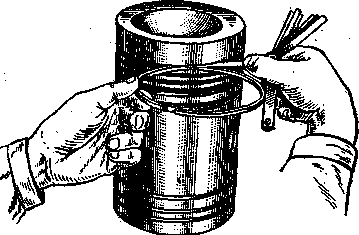

И мпульсный

раскатник (рис. 4) состоит из оправки 5,

обоймы

2

для

роликов 1,

промежуточных

колец 4

гайки

3, удерживающей обойму с роликами. Рабочая

часть оправки

выполнена с профильными канавками под

цилиндрические

ролики. Ролики раскатника, введенного

во втулку,

на момент заклиниваются между поверхностью

втулки

и профильных канавок и, соскакивая,

ударяют по.

поверхности втулки, т. е. раскатывающее

действие роликов

сочетается с ударным.

Импульсное раскатывание ведут при

частоте вращения. г:"1000

об/мин. обильно смазывая ролики и

поверхность,

втулки веретенным маслом. Вместо

профильных канавок на рабочей поверхности

оправки

делают рыски, как показано на (рис. 4).

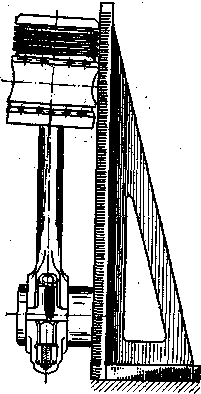

Изношенные

втулки можно восстановить осадкой. На

рисунке

5 показано приспособление для осадки

втулки непосредственно

в шатуне. Шатун со смонтированным

приспособлением

ставят под 40-тонный пресс. Обжимки 1и

2

нажимают

на торцы втулки и деформируют ее. За

счет уменьшения

длины втулки увеличивается толщина ее

стенки. Полу втулки 5, вкладыши 4

и

конус 3

ограничивают

величину осадки.

Обычно этим способом внутренний диаметр

втулки уменьшают

на 0,15—0,20 мм, а затем ее растачивают или

развертывают.

При этом не только уменьшают внутренний

мпульсный

раскатник (рис. 4) состоит из оправки 5,

обоймы

2

для

роликов 1,

промежуточных

колец 4

гайки

3, удерживающей обойму с роликами. Рабочая

часть оправки

выполнена с профильными канавками под

цилиндрические

ролики. Ролики раскатника, введенного

во втулку,

на момент заклиниваются между поверхностью

втулки

и профильных канавок и, соскакивая,

ударяют по.

поверхности втулки, т. е. раскатывающее

действие роликов

сочетается с ударным.

Импульсное раскатывание ведут при

частоте вращения. г:"1000

об/мин. обильно смазывая ролики и

поверхность,

втулки веретенным маслом. Вместо

профильных канавок на рабочей поверхности

оправки

делают рыски, как показано на (рис. 4).

Изношенные

втулки можно восстановить осадкой. На

рисунке

5 показано приспособление для осадки

втулки непосредственно

в шатуне. Шатун со смонтированным

приспособлением

ставят под 40-тонный пресс. Обжимки 1и

2

нажимают

на торцы втулки и деформируют ее. За

счет уменьшения

длины втулки увеличивается толщина ее

стенки. Полу втулки 5, вкладыши 4

и

конус 3

ограничивают

величину осадки.

Обычно этим способом внутренний диаметр

втулки уменьшают

на 0,15—0,20 мм, а затем ее растачивают или

развертывают.

При этом не только уменьшают внутренний

д иаметр

втулки, но и восстанавливают

посадку ее в верхней головке шатуна

(в случае ослабления посадки).

иаметр

втулки, но и восстанавливают

посадку ее в верхней головке шатуна

(в случае ослабления посадки).

Осадку часто проводят не в головке шатуна, а в специальных приспособлениях, вкладышам, матрицы которых придают соответствующую форму. В качестве пуансона можно использовать поршневой палец, уменьшенный по диаметру на 0,2— 0,3 мм. В связи с уменьшением длины втулки в результате осадки повторность этой операции ограничена (уменьшение длины втулки допускается не более чем на 3 мм).

При ослаблении посадки втулку(если не проводится осадка) заменяют. После удаления втулки проверяют диаметр отверстия верхней головки шатуна. Если износ превышает допустимый, отверстие растачивают вкладыши на очередной ремонтный размер на станке УРБ-ВП или на токарном станке.

Рис.5 Осадка втулки верхней головки шатуна 1и2-обжимы; 3-конус; 4-вкладыши; 5-полувтулка.

После растачивания или развертывания втулки верхней головки шатун также проверяют на правильность относительного расположения осей отверстий верхней а нижней головок. Если оно не отвечает техническим условиям, втулку заменяют и вновь растачивают или развертывают. Править шатун в сборе со втулкой нельзя.

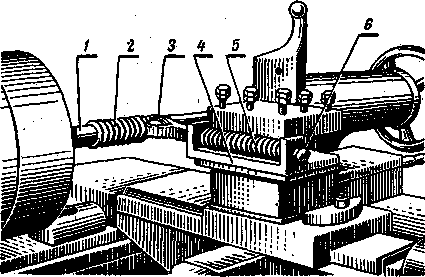

Если у шатуна изношена нижняя головка в сопряжении с вкладышами (или он спилен по плоскостям разъема), то необходимо восстановить правильную геометрическую форму и нормальный диаметр отверстия. Это делается следующим образом.

Поверхности

разъема шатуна и крышки шлифуют,

фрезеруют,

снимая минимальный слой металла,

достаточный,

однако, для того, чтобы при растачивании

отверстия

вывести следы износа. При любом из этих

способов обработки

проверяют параллельность плоскостей

разъема с

образующей отверстия нижней головки.

Для проверки используются

либо глубиномером, либо индикатором,

закрепленным

в специальной планке 1

(рис.6),

устанавливаемой на плоскостях разъев»

шатуна 2,

по

их концам, к показано на левой проекции

рисунка 6. Поверхности

разъема должны быть гладкими, лежать

гой

плоскости и быть параллельны образующей

отверстия

с

точностью 0,02 мм на их длине. После этого

шатун собирают с крышкой и растачивают

(или шлифуют, хонингуют) отверстие нижней

головки на нормальный

размер. Поскольку с плоскостей разъема

был снят

слой металла, то после растачивания

расстояние. Между

осями отверстий верхней и нижней головок

шатуна 'уменьшилось.

Восстановить нормальное межосевое

расстояние

можно за счет эксцентричного растачивания

|;

втулки верхней головки шатуна. Можно

восстанавливать %

его также за счет удлинения стержня.

Для этого стержень

шатуна в месте перехода к нижней головке

(участок А

рис. 7) нагревают ТВЧ до температуры

770—800° С. > скалкой 3, вставленной в

нижнюю головку, шатун ставят приспособление,

помещая скалку 4,

вставленную

в верхнюю головку, под рычаг 2.

При

воздействии штока 1

пневматического

цилиндра на рычаг 2

правое

плечо последнего опустится до упора 5

и

удлинит стержень шатуна до

нужного размера.

Разница

в межосевых расстояниях шатунов, входящих

в

один комплект, не должна превышать 0,1

мм. Нижнюю

головку шатуна в сопряжении с вкладышами,

|восстанавливают также наплавкой под

слоем флюса,

вибродуговой наплавкой или осталивание

с последующей механической

о бработкой.

бработкой.

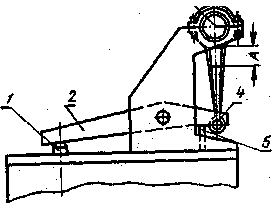

Рис.7.

Схема удлинения шатуна

1-

шток;

2- рычаг, 3и 4 — скалки! 5

—

упор.

Рис.

6.

Проверка параллельности плоскостей

разъема с образующей

отверстия нижней

головки

шатуна: 1

планка 2- шатун.

Рис.

8. Проверка шатуна

на изгиб и скручивание:

1-плита;

2-щуп: 3

калибр;

4-шатун;

5-

установочный

валец; 6-виит;

7

—сегмент.

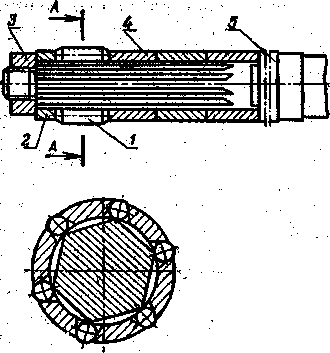

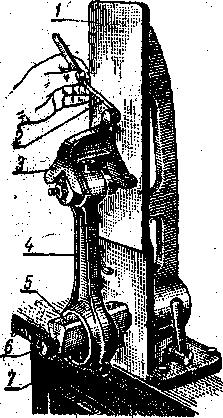

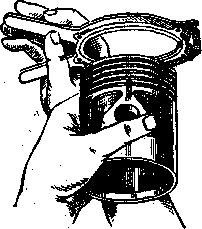

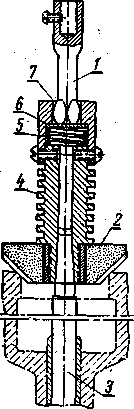

Ш атун

проверяют на изгиб и скручивание

вкручивание

без втулки верхней головки

и без вкладышей, поэтому

в

верхнюю головку шатуна вместо, пальца

ставят специальную

разжимную оправку, точно центрирующуюся

по

поверхности отверстия головки 1

(рис.

9). Оправка : состоит иа пальца с конусом

2,

подвижного

конуса 3

и

^(разжимной

втулки

4.

При

завертывании гайки конусы, сближаясь,

разжимают втулку 4.

неплотно

прижимают ее к стенке отверстия

верхней головки.

Шатуны

правят на специальных

приспособлениях (рис, 10).

Изогнутый шатун, установленный в корпусе

5 и поджатый сухарем 2,

правят,

вращая винт I.

Можно

править шатуны

под обычным прессом, применяя

подкладки из мягкого металла.

атун

проверяют на изгиб и скручивание

вкручивание

без втулки верхней головки

и без вкладышей, поэтому

в

верхнюю головку шатуна вместо, пальца

ставят специальную

разжимную оправку, точно центрирующуюся

по

поверхности отверстия головки 1

(рис.

9). Оправка : состоит иа пальца с конусом

2,

подвижного

конуса 3

и

^(разжимной

втулки

4.

При

завертывании гайки конусы, сближаясь,

разжимают втулку 4.

неплотно

прижимают ее к стенке отверстия

верхней головки.

Шатуны

правят на специальных

приспособлениях (рис, 10).

Изогнутый шатун, установленный в корпусе

5 и поджатый сухарем 2,

правят,

вращая винт I.

Можно

править шатуны

под обычным прессом, применяя

подкладки из мягкого металла.

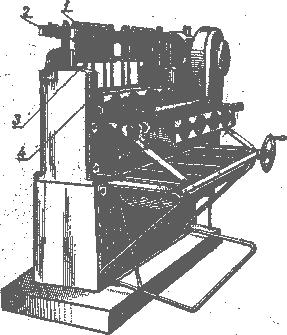

Рис. 10. Правка шатунов: а изогнутого ; б скрученного; 1 винт; 2-сухарь: 3-корпус;4-винт: 5-рычаги: 6-захваты.

Для устранения скручивания завинчивают стяжной винт-4 который сводит концы рычагов 5, надетых на шатун. Захваты 6 скручивают шатун. Можно править шатун вильчатым рычагом, зажав предварительно нижнюю его головку в тисках с алюминиевыми подкладками. Выправленные шатуны в процессе эксплуатации снова деформируются, приближаясь к своей прежней форме. Чтобы избежать этого, прибегают к такому приему: шатун в процессе правки перегибают (или скручивают) больше, чем следует, а затем правят в обратную сторону до приведения осей отверстий головок шатуна в нормальное положение.

Более эффективный способ предупреждения повторной деформации — стабилизирующая термическая обработка шатуна после правки е нагревом до 400— 450.° С и выдержкой при такой температуре в течение 1—1,5 ч.

Подбор комплекта поршней и шатунов по размеру и массе. При комплектовании шатунно-поршневой группы широко используют селективный метод подбора деталей. Сопрягаемые детали, изготавливаемые со сравнительно большим полем допуска, после изготовления делят на несколько размерных групп, подбирая в каждую группу детали,

Рис.

11. Места маркировки на гильзе

и поршне.

Рис.

12. Подбор поршней к

цилиндрам автомобильных

двигателей.

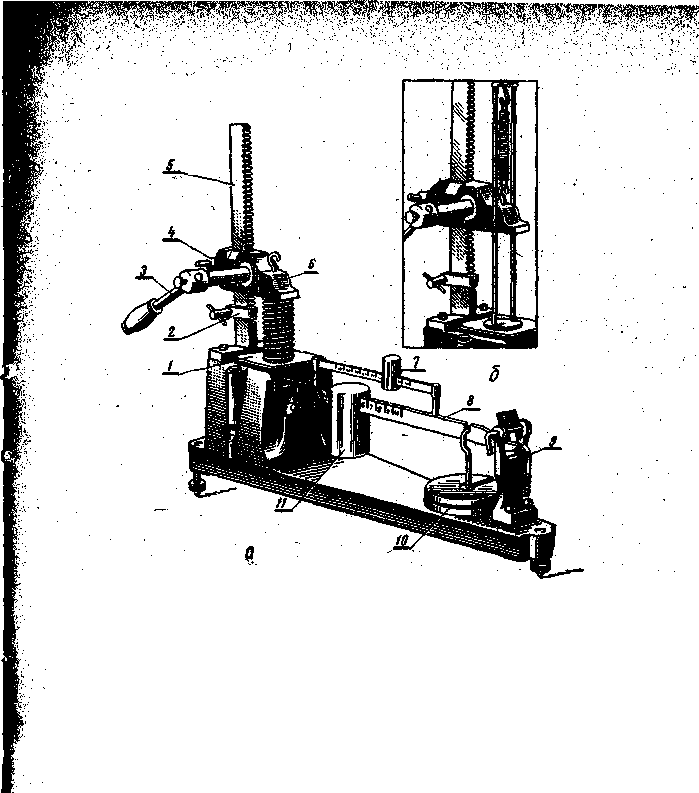

Рис.

13. Установка с воздушными

камерами для подогрева поршней

и с пневматическим прессом оршневой

палец, установленный

во втулку, должен

от руки, проворачиваться

в ней и не иметь поперечного качания. У

автомобильных

двигателей поршневой палец должен

плавно |в

отверстие втулки под давлением большого

пальца руки.

При этом детали должны быть тщательно

отерты, а

температура их быть одинаковой. чтобы

облегчить сборку шатунно-поршневой

группы поршень

перед запрессовкой в него пальца

нагревают до "0—90.°

С в электрошкафу, воздушных камерах 1

(рис. 13) Электро

подогревом или в масляной ванне. Поршневые

пальцы запрессовывают в поршни на

специальных

приспособлениях с механическим,

гидравлическим

или пневматическим прессом. Нагретый

поршень 3

виляют в

стакан или гнездо приспособления. Между

ушками

поршня ставят верхнюю головку шатуна

4 и

при помощи направляющей 2

центрируют

отверстия под палец

в поршне и во втулке верхней головки

шатуна. Шток пресса

5, нажимая

на поршневой палец, запрессовывает его

в отверстия бобышек, соединяя поршень

с шатуном. Все

поршни и поршневые пальцы, входящие в

комплект, относятся к одной размерной

группе. Стопорные кольца поршневых

пальцев надежно предохраняют от их

продольного

перемещения. Если

после сборки юбка поршня приобретает

овальную форму,

допускается

правка ее ударами деревянного молотка

оршневой

палец, установленный

во втулку, должен

от руки, проворачиваться

в ней и не иметь поперечного качания. У

автомобильных

двигателей поршневой палец должен

плавно |в

отверстие втулки под давлением большого

пальца руки.

При этом детали должны быть тщательно

отерты, а

температура их быть одинаковой. чтобы

облегчить сборку шатунно-поршневой

группы поршень

перед запрессовкой в него пальца

нагревают до "0—90.°

С в электрошкафу, воздушных камерах 1

(рис. 13) Электро

подогревом или в масляной ванне. Поршневые

пальцы запрессовывают в поршни на

специальных

приспособлениях с механическим,

гидравлическим

или пневматическим прессом. Нагретый

поршень 3

виляют в

стакан или гнездо приспособления. Между

ушками

поршня ставят верхнюю головку шатуна

4 и

при помощи направляющей 2

центрируют

отверстия под палец

в поршне и во втулке верхней головки

шатуна. Шток пресса

5, нажимая

на поршневой палец, запрессовывает его

в отверстия бобышек, соединяя поршень

с шатуном. Все

поршни и поршневые пальцы, входящие в

комплект, относятся к одной размерной

группе. Стопорные кольца поршневых

пальцев надежно предохраняют от их

продольного

перемещения. Если

после сборки юбка поршня приобретает

овальную форму,

допускается

правка ее ударами деревянного молотка

Рис.

14,

Проверка правильности

соединения поршня

с шатуном.

При перекосе, превышающем указан, правка шатуна в сборе с поршнем не допускается. Можно разъединить поршень с шатуном и собрать их вновь, повернув поршень на 180° против прежнего его положения.

Подбор поршневых колец по канавкам поршня и зазору в стыках. Компрессионные и масляные кольца подбирают по размеру гильзы и по высоте канавок на поршне.

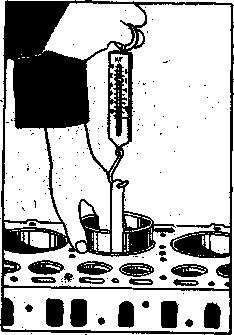

В зависимости от марки двигателя зазор между кольцами и канавками поршня лежит в пределах, от 0,03 до 0,25 мм. Верхнее компрессионное кольцо ставят с большим зазором, чем остальные. Зазор в сопряжении колец с канавками поршня измеряют щупом (рис. 15).

Рис.

15. Проверка зазора в сопряжении колец

с канавками поршня.

Рис.

16. Установка поршневых

колец на поршень специальным

приспособлением.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси правильно ^подобранные кольца плавно перемещаются в канавках и утопают них под действием собственного веса. Если кольца не удается подобрать по ширине канавок, их подгоняют шлифованием торцевой поверхности. Для этого кольцо кладут на наждачную бумагу, положенную на гладкую плиту, и прижимая сверху деревянной оправкой, шлифуют до получения требуемой высоты. Коробление торцевых поверхностей поршневого кольца не должно превышать 0,05 мм для диаметров до 120 мм и ,'\0,07 мм для диаметров свыше 120 мм.. Для проверки зазора в замке поршневое кольцо ставят 'в гильзу так, чтобы оно было перпендикулярно образующей цилиндра. Для этого кольцо выравнивают поршнем, Опуская его в гильзу на 15—30 мм ниже верхнего края, г Зазор измеряют щупом, вводимым в замок кольца. В зависимости от марки двигателя и назначения кольца зазор ' будет в пределах от 0,15—0,25 мм (у автомобильных двигателей) до 0,7—1,1 мм (у двигателя КДМ-100). Если не удается подобрать кольцо с необходимым зазором, его подгоняют напильником в специальном приспособлении (на плите с прорезями для установки кольца и напильника). Прилегание кольца к гильзе (цилиндру) проверяют на просвет. Установленное в гильзу кольцо закрывают сверху заслонкой, диаметр которой на 2—3 мм меньше диаметра гильзы, и внутри гильзы устанавливают электрическую лампочку. Просвет (зазор) допускается не более чем по 0,02' мм в двух местах; на дуге до 30° и не ближе 30° от замка. Для конусных и торсионных колец допускается просвет до 0,02 мм в любом месте с плавным уменьшением в обе, стороны, но не ближе 5 мм от замка. Перед постановкой колец проверяют их упругость (на приборе для определения упругости пружин). Кольцо устанавливается в сегментной канавке весовой площадки прибора. так, чтобы замок располагался в горизонтальной плоскости, проходящей через центр кольца. Упругость измеряют при сжатии кольца до получения нормального зазора в замке. Упругость поршневых колец автомобильных двигателей проверяют, сжимая их Стальной лентой до нормального зазора в замке. При надевании на поршень кольцо разводят специальными приспособлениями — щипцами (рис. 16). Чрезмерное разведение кольца, приводящее к поломкам, при работе с приспособлением исключено.

Контрольные вопросы

1. Какие характерные дефекты наблюдаются у деталей шатунно-поршневой группы.

2. Назовите способы ремонта и проверки поршней.

3.Методы ремонта и проверки шатунов.

4..Как подбирают поршни по размеру?

5. Для чего и как подбирают комплекты поршней и шатунов по массе?

6..Как правильно собрать шатунно-поршневую группу и как проверить правильность соединения поршня с шатуном?

7.Как правильно подобрать кольца по канавкам поршня и по зазору в стыках?

8.Как проверяют упругость колец и прилегание их к цилиндру?

Лабораторная работа № 5

Тема: Ремонт деталей ГРМ

Цель работы: Изучение способов ремонта деталей ГРМ. Рассмотреть все методы восстановление деталей, которые получили дефект при работе двигателя.

Ход работы

Основные дефекты головок цилиндров — это трещины, коробление плоскости прилегания к блоку, износ гнезд под клапаны, износ или срыв резьбы, коррозионный износ головок из алюминиевых сплавов.

Трещины в головке возникают вследствие неравномерного нагревания различных ее участков. Например, участки, образующие камеру сгорания и особенно прилегающие к выпускным клапанам, нагреваются больше других. Неравномерный нагрев вызывает внутренние напряжения в материале головки, которые при известных обстоятельствах могут привести к трещинам, чему способствует сложной конфигураций и различие в толщине стенок. К образованию трещин, как правило, приводит резкое охлаждение головки при добавлении холодной воды в систему охлаждения нагретого двигателя. Крупные трещины обнаруживают при осмотре головки, скрытые, малозаметные — при гидравлическом испытании, которое проводят на универсальном станке. К специальным приспособлением. Приспособление из плит с резиновыми прокладками, которыми глушат отверстия в головке, и гидравлического насоса с нанометром; показывающим давление воды, создаваемое в заголовки.

При поточном методе ремонта применяют более производительные приспособления. В частности, плиту для |заглушки отверстий прижимают к установленной в приспособлении головке сжатым воздухом (пневмоцилиндром), не гайками, что сокращает время подготовки головки испытанию. Вместо резиновой прокладки применяют резиновые шайбы, укрепленные на стержнях, ввернутых в плиту, что дает возможность осмотра всех плоскостей головки. Приспособление делают поворотным.

Ремонт головки заключается в следующем. Трещины водяной рубашки, не проходящие через отверстия для шпилек, устраняет холодной электродуговой сваркой, применяя биметаллические или комбинированные (пучковые) электроды. Можно заваривать трещины электродами методом отжигающих валиков. У алюминиевых головок перед заваркой все пространство водяной рубашки заполняют чистым сухим песком, замазав глиной соответствующие отверстия. Затем головку нагревают в печи до 250—300°. С и заваривают газовой горелкой. Присадочным материалом служит алюминиевый сплав, полученный из выбракованной головки. Пленки, образовавшихся окислов в процессе заварки разрушают и удаляют из ванны стальным крючком. После сварки температуру головки снова доводят до 250—300°. С и затем медленно охлаждают. Наилучшие результаты дает аргонодуговая сварка алюминиевых головок неплавящимся вольфрамовым электродом, так как го требуется предварительного нагрева детали. Головки с трещинами в водяной рубашке ремонтируют также и постановкой заплат (на винтах), изготовленных из листовой стали. Распространена также заделка трещин нанесением состава на основе эпоксидной смолы ЭД-6 с постановкой свертышей, заплат, или без них, в зависимости от величины и положения трещины.

Трещины в перемычках между клапанными гнездами заваривают ацетиленокислородным пламенем с предварительным нагревом головки до температуры 650—700.° С и последующим медленным охлаждением. С кромок трещины снимают фаски под углом 45° на глубину 5—6 мм или разделывают трещину на всю глубину 6-миллиметровой дисковой фрезой. В качестве присадочного материала применяют чугунные прутки с повышенным содержанием кремния (марки А), флюсом служит бура или смесь следующего состава: 50% буры, 47% двууглекислого натрия и 3% окиси кремния. Пламя — нормальное или с небольшим избытком ацетилена.

Нагретую головку для заварки помещают в термоизоляционный кожух (ящик с двойными стенками, пространство между которыми заполнено теплоизоляционным материалом, например асбестом). Заварку ведут через один из открывающихся люков кожуха, расположенных против камер сгорания головки. Сразу по окончании заварки трещины, люк закрывают, что сохраняет высокую температуру головки в продолжение всего процесса заварки. По окончании заварки головку вторично нагревают и оставляют в печи для медленного охлаждения (укладывают в термоизоляционный кожух, в железный ящик с асбестовой или стеклянной ватой, засыпают горячим сухим песком и т. д.).

После заварки или заделки трещин другим способом головку проверяют на герметичность. При гидравлическом испытании под давлением 4 кгс/см2 в течение 5 мин не должно быть течи воды и потения.

Г оловки

цилиндров, изготовленные из алюминиевых

сплавов,

при коррозионном разрушении в зонах

водяных-каналов

восстанавливают эпоксидным составом.

Поврежденную

поверхность фрезеруют торцевой фрезой

диаметром

12—16 мм до удаления следов коррозии (на

глубину 3—5 мм). Фрезерованная поверхность

не должна доходить

до внешней кромки отверстий системы

охлаждения

и отверстий под шпильки на 1 мм, до камеры

сгорания на

2 мм. Обработанные поверхности дважды

обезжиривают и,

ацетоном. В отверстия, прилегающие к

обработанной у,

поверхности, Рис.85. Проверка не плоскостной

головки вставляют деревянные или

резиновые пробки, предварительно

смазанные разделительным слоем (смазка,

УС,

10%-ный раствор мыла в бензине А-70). Головку

подогревают до 60—80° С и покрывают

фрезерованные

поверхности эпоксидным составом

(наполнитель

— цемент), так чтобы его слой был выше

поверхности головки на 1,5—2 мм. После

отверждения состава извлекают

из отверстий заглушки и фрезеруют

нанесенный слой заподлицо

с плоскостью головки.

оловки

цилиндров, изготовленные из алюминиевых

сплавов,

при коррозионном разрушении в зонах

водяных-каналов

восстанавливают эпоксидным составом.

Поврежденную

поверхность фрезеруют торцевой фрезой

диаметром

12—16 мм до удаления следов коррозии (на

глубину 3—5 мм). Фрезерованная поверхность

не должна доходить

до внешней кромки отверстий системы

охлаждения

и отверстий под шпильки на 1 мм, до камеры

сгорания на

2 мм. Обработанные поверхности дважды

обезжиривают и,

ацетоном. В отверстия, прилегающие к

обработанной у,

поверхности, Рис.85. Проверка не плоскостной

головки вставляют деревянные или

резиновые пробки, предварительно

смазанные разделительным слоем (смазка,

УС,

10%-ный раствор мыла в бензине А-70). Головку

подогревают до 60—80° С и покрывают

фрезерованные

поверхности эпоксидным составом

(наполнитель

— цемент), так чтобы его слой был выше

поверхности головки на 1,5—2 мм. После

отверждения состава извлекают

из отверстий заглушки и фрезеруют

нанесенный слой заподлицо

с плоскостью головки.

Коробление плоек ости прилегания к блоку также вызывается неравномерным нагреванием различных частей головки и конфигурацией ее стенок. Коробление (не плоскостность) проверяют на поверочной плите или поверочной линейкой, наложенной на плоскость головки. Не плоскостность определяют щупом, вводимым между плоскостью головки и поверочной линейкой (или плитой) в месте наибольшего зазора (рис. 85). Неплоскостности на длине головки допускается до 0,15 мм, у отремонтированной головки — до 0,05 мм (у длинных - головок — до 0,10 мм). Ее устраняют так же, как Неплоскостности блока цилиндров, — строганием, фрезерованием, шлифованием (рис. 50).

Износ и смятие клапанных гнезд — результат ударов по ним клапанов. Изнашивание протекает интенсивнее, если между клапаном и гнездом попадают абразивные частицы, что усугубляется высокой температурой, при которой работает гнездо. Нередко наблюдается обгорание клапанного гнезда вследствие прорыва газов через неплотности в месте прилегания клапана.

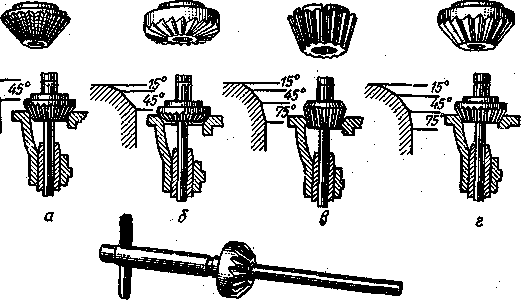

Изношенные гнезда в зависимости от их состояния восстанавливают фрезерованием или шлифованием фасок, углублением (торцеванием) и, наконец, постановкой колец. Если новые клапаны с увеличенными тарелкам утопают относительно плоскости головку, дизельных двигателей (или выступают над плоскостью камеры сгорания карбюраторных двигателей) на величину, превышающую допустимую без ремонта, гнезда можно приторцевать (углубить) на величину до 2 мм или восстановить постановкой колец. При уплотнении клапанов на меньшую величину гнёзда фрезеруют. Расположение тарелок клапанов над плоскостью головки определяют штангель глубиномером (рис. 86). Наиболее простая операция — фрезерование фасок. Правильная форма и чистая поверхность гнезд достигаются обработкой их специальными конусными фрезами. В комплект фрез; для обработки гнезд головок двигателя каждого типа входят фрезы с углом наклона режущих кромок 15°, 45° и 75°. В комплекте имеются две фрезы с углом режущей кромки 45° (одна с зубчатыми режущими гранями, предназначена для черновой обработки, вторая с гладкими гранями, — для чистовой).

Для обработки гнезда фрезы надевают на специальную оправку, входящую в комплект, конец которой вставляют* в отверстие направляющей втулки, запрессованной в головку. Таким образом, фреза центрируется относительно оси отверстия направляющей втулки. Чтобы получить высокое качество обработки клапанного гнезда (концентричность относительно оси отверстия направляющей втулки чистоту поверхности) в головке до обработки клапанных гнезд заменяют направляющие втулки, износ которых по отверстию превышает допустимый без ремонта.

Рис.

86. Проверки положения тарелки клапана

относительно 'плоскости

головки:

а —

штангенглубиномером; б — индикаторным

глубиномером.

Рис. 87. Порядок фрезерования клапанных гнезд

Для снятия минимального слоя металла и сокращения времени на обработку рекомендуется следующий порядок фрезерования: черновой фрезой с углом 45° снять фаску, ширина которой по всей окружности немного более ширины нормальной фаски; фрезой с углом 15° с поверхности гнезда снять слой , металла до образования по всей окружности гнезда четкой верхней кромки фаски, расположенной под углом 45°; фрезой с углом наклона 75° снять слой металла до образования нижней кромки фаски, расположенной под углом 45°; чистовой фрезой с углом 45° зачистить фаску до получения чистой, гладкой поверхности (рис. 87). У большинства двигателей ширина окончательно обработанной фаски гнезда клапана должна быть в пределах 2—3 мм (у двигателей типа КДМ — 4—4,5 мм, типа ГАЗ — 1,5—2'мм, типа ЗИЛ — 2,5—3 мм).

Рабочая фаска клапанных гнезд впускных клапанов двигателей ЗИЛ-164 и ЗИЛ-130 располагается под углом 60° к оси направляющей втулки.

Для кольцевания клапанное гнездо в головке растачивают на диаметр, при котором толщина запрессовываемого кольца была бы 6—8 мм. Глубину растачивания принимают 8—10 мм.

Кольца готовят из плотного мелкозернистого чугуна, твердостью НВ 179—241. Пористость, раковины, шлаковые включения и другие дефекты не допускаются. Чугунные заготовки дай колец подвергают естественному" :или искусственному старению (нагревают до температуры 400—500° С и выдерживают при этой температуре З ч с последующим медленным охлаждением). Седла клапанов автомобильных двигателей, изготовленные из жаропрочной стали, заменяют седлами из того же металла.

Чтобы кольцо прочно сидело в головке (или блоке), необходимо очень чисто и с большой точностью обработать как кольцо, так и расточенное под него гнездо по сопрягаемым поверхностям и правильно выбрать посадку. По техническим условиям конусность кольца и расточенного гнезда допускается не более 0,02 мм, овальность кольца — не более 0,02, овальность гнезда — не более 0,05 мм.

Гнезда

растачивают на расточном или сверлильном

станке,

применяя резцовую оправку, нижний конец

которой

центрируется по отверстию под направляющую

втулку,

входя в него с минимальным зазором. Для

этой цели применяют также универсальный

прибор для расточки

клапанных гнезд. Кольца

шлифуют по наружной цилиндрической

поверхности.

В

расточенные гнезда головки цилиндров

их запрессовывают

с натягом 0,20—0,30 мм (в зависимости от

диаметра), у автомобильных двигателей

— 0,07—0,20 ми.

При

таком большом натяге в процессе

запрессовки сминаются и частично

срезаются неровности (гребешки),

оставшиеся после обработки; наблюдаются

также задиры, резко

снижающие прочность посадки. Чтобы

избежать этого,

рекомендуется запрессовывать кольца

в головку, нагретую

до температуры 400—425°. С (у автомобильных

двигателей до 200° С охлаждением седел

в твердой двуокиси

углерода. Кольцо при этом входит в гнездо

от

легкого удара молотком по наставке

(натяг не превышает

0,05 мм), а после остывания головки оно

будет туго зажато

в гнезде (с натягом, определяемым

действительным соотношением размеров

кольца и гнезда). Посадку проверяют

отстукиванием: молотком наносят удары

по запрессованному кольцу, а затем рядом

по

головке (блоку). При плотно

сидящем кольце в обоих случаях

слышен одинаковый звонкий

металлический стук.

Гнезда

растачивают на расточном или сверлильном

станке,

применяя резцовую оправку, нижний конец

которой

центрируется по отверстию под направляющую

втулку,

входя в него с минимальным зазором. Для

этой цели применяют также универсальный

прибор для расточки

клапанных гнезд. Кольца

шлифуют по наружной цилиндрической

поверхности.

В

расточенные гнезда головки цилиндров

их запрессовывают

с натягом 0,20—0,30 мм (в зависимости от

диаметра), у автомобильных двигателей

— 0,07—0,20 ми.

При

таком большом натяге в процессе

запрессовки сминаются и частично

срезаются неровности (гребешки),

оставшиеся после обработки; наблюдаются

также задиры, резко

снижающие прочность посадки. Чтобы

избежать этого,

рекомендуется запрессовывать кольца

в головку, нагретую

до температуры 400—425°. С (у автомобильных

двигателей до 200° С охлаждением седел

в твердой двуокиси

углерода. Кольцо при этом входит в гнездо

от

легкого удара молотком по наставке

(натяг не превышает

0,05 мм), а после остывания головки оно

будет туго зажато

в гнезде (с натягом, определяемым

действительным соотношением размеров

кольца и гнезда). Посадку проверяют

отстукиванием: молотком наносят удары

по запрессованному кольцу, а затем рядом

по

головке (блоку). При плотно

сидящем кольце в обоих случаях

слышен одинаковый звонкий

металлический стук.

Рис,

89. Станок СШК-3 для шлифования

фасок

клапанов.

При износе или срыве резьбы под свечу в головках цилиндров карбюраторных двигателей допускается углубление гнезда до 3 мм и постановка переход-рой резьбовой втулки. При износе или срыве резьбы под шпильки или болты нарезают резьбу увеличенного размера или восстанавливают резьбовое отверстие постановкой переходных втулок (свертышей) на резьбе. При этом строго сохраняют расстояние между осями отверстий для шпилек, допускается постановка шпилек е нанесением на резьбовую часть шпильки и гнезда под нее состава на основе эпоксидной смолы ЭД-6.

Основное дефекты клапанов — износ и обгорание фаски тарелки, износ стержня по диаметру и с торца.

Ремонт клапана. Клапан с неисправной тарелкой шлифуют на специальном станке СШК-3 для шлифования фасок. При этом устанавливают необходимый угол наклона фаски клапана (рис.89), обычно 45°; у впускных клапанов двигателей ЗИЛ-164 и ЗИЛ-130 — 60° к оси стержня. Для шлифования применяют корундовые шлифовальные круги твердостью С1КгС2 и зернистостью 40—16. Тарелку клапана шлифуют до выведения следов износа. Фаска должна быть чистой, без рисок и граненности и концентрична оси клапана. Для проверки стержень клапана укладывают на призмы 1 (рис. 90) приспособления, а индикатор устанавливают так, чтобы его измерительный наконечник был перпендикулярен образующей фаски (конической поверхности) (рис. 90, а). Отклонение стрелки индикатора при повороте клапана вокруг своей оси на 360° укажет величину биения (допускается не более 0,05 мм, у автомобильных двигателей 0,015—0,05 мм), стержень клапана во время поворачивания должен плотно прижиматься пружиной 2 к упору 3.

После шлифования фаски на тарелке должен остаться цилиндрический поясок высотой не менее 0,5 мм (у автомобильных двигателей 0,3 мм).

Р ис.

90. Рис. Проверка клапана на прямолинейность

и биение конической поверхности редки

клапана, после тарелки:

Рис. 91. Сечение тарелки клапана после

высадки.1

— призма; 2 — пружина; 3 — упор,

ис.

90. Рис. Проверка клапана на прямолинейность

и биение конической поверхности редки

клапана, после тарелки:

Рис. 91. Сечение тарелки клапана после

высадки.1

— призма; 2 — пружина; 3 — упор,

Клапаны с размером тарелки менее допустимого восстанавливают высадкой в горячую. Тарелку клапана нагревают до температуры 850—900° С. в электропечи или соляной ванне, клапан устанавливают в специальную матрицу нажимают прессом (или ударяют молотом) на пуансон. Со стороны, обращенной к стержню, выдавливается кольцевая канавка, а за счет выдавленного металла увеличивается диаметр тарелки.

Рис.

92. Проверка бойка коромысла:1-коромысло

2 и 3

-шаблоны

Прямолинейность стержня проверяют на специальном приспособлении (рис. 90, б). Не прямолинейность его на всей длине допускается не более 0,020—0,030 мм.

При износе стержня бойком коромысла торец его шлифуют на станке для шлифования клапанов в специальной призме. Торцевая поверхность стержня должна быть перпендикулярна оси клапана с точностью до 0,02 мм.

Ремонт коромысла клапана. Основные дефекты коромысла: износ бойка по рабочей поверхности, повреждение резьбы под регулировочный винт, ослабление посадки втулки.

При износе бойка его шлифуют до выведения следов износа. При этом должен быть строго выдержан радиус закругления бойка, предусмотренный конструкцией двигателя (обычно в пределах 14—20 мм). Радиус закругления проверяют радиусным шаблоном 3 (рис. 92). Если износ бойка коромысла, измеряемый по его высоте шаблоном 2, превышает допустимый без ремонта,:

Рис.

93. Прибор для определения упругости

пружин

его наваривают. а

— на сжатие! б

—

на растяжение; 1 — площадка; г

— ограничитель!

з

—

рукоятка; 4

—

винт; * — стойка! * — подвижный

кронштейн! 7 и; а

—

подвижные грузы; 4 — коромысло; Р —

указатель!, 10

—

грузы. При

газовой наплавке в качестве присадочного

материала используют проволоку

выбракованных клапанных

пружин или стальной электрод Э-70.

Наваренный

боек обдирают на наждачном круге,

оставляя припуск

на шлифование 0,2—0,3 мм, закаливают и

шлифуют до

получения бойка нормального размера

на станке для шлифования фасок клапанов.

Коромысло устанавливают

на специальное приспособление. Твердость

поверхности

бойка должна быть не ниже ННС 40, чистота

должна соответствовать

9-му классу. Раковины и трещины на

поверхности

бойка не допускаются. Не параллельность

поверхности

бойка относительно оси отверстия не

должна быть

более 0,05 мм на длине бойка.

При

газовой наплавке в качестве присадочного

материала используют проволоку

выбракованных клапанных

пружин или стальной электрод Э-70.

Наваренный

боек обдирают на наждачном круге,

оставляя припуск

на шлифование 0,2—0,3 мм, закаливают и

шлифуют до

получения бойка нормального размера

на станке для шлифования фасок клапанов.

Коромысло устанавливают

на специальное приспособление. Твердость

поверхности

бойка должна быть не ниже ННС 40, чистота

должна соответствовать

9-му классу. Раковины и трещины на

поверхности

бойка не допускаются. Не параллельность

поверхности

бойка относительно оси отверстия не

должна быть

более 0,05 мм на длине бойка.

Коромысло клапана с изношенной резьбой ремонтируют либо нарезанием резьбы ремонтного размера, либо горячей обсадкой конца (нагрев до 900—950° С), несущего резьбу, с последующим нарезанием в нем резьбы нормального размера.

При ослаблении посадки втулки коромысло развертывают и запрессовывают в него втулку ремонтного размера. Допускается растачивание отверстия коромысла с последующей запрессовкой втулки, изготовленной по месту. Применяют также постановку втулки с нанесением на ее наружную поверхность и поверхность в отверстий коромысла состава на основе эпоксидной смолы ЭД-6.

Проверка и подбор клапанных пружин. Показателем пригодности пружины к дальнейшей работе служит ее упругость при определенной длине. Поэтому все клапанные пружины проверяют на упругость.

Испытание проводят на специальном приборе (рис. 93). Пружину устанавливают на весовую площадку 1 прибора, ограничитель 2 помещают на стойке 5 так, чтобы верхняя его кромка совпадала с делением шкалы, соответствующим заданной техническими условиями длине пружины (миллиметровая шкала нанесена на стойке 5). Поворачивая рукоятку 3, опускают подвижный кронштейн 6, который сжимает пружину, до упора в ограничитель 2. В этом положении кронштейн стопорят зажимным винтом - 4 и подвижными грузами 11 и 7, уравновешивают коромысло 5 так, чтобы стрелка его совпала с указателем 9. Груз 11 дает нагрузку весовому1 механизму от 0 до 10 кг ,(цена деления шкалы 1 кг), а груз 7 — до 1 кг (цена деления шкалы 50 г). К прибору прилагаются, дополнительные грузы. 10, навешиваемые на коромысло. С дополнительными грузами можно давать нагрузку на пружину до 80 кг. По положению груза на шкалах коромысла определяют упругость пружины при заданной длине.

П ружины,

работающие на растяжение, проверяют,

как

показано на рисунке 93, б. Пружины,

потерявшие упругость и уменьшенные по

длине,

но не имеющие других дефектов (трещин,

взносов витков), могут быть восстановлены

растягиванием, но первоначальной

длины и нагартовкой (наклепом).

Упругость

пружины восстанавливают накаткой с

одновременным

растягиванием (рис. 94). Пружину 2

надевают

с

небольшим зазором на оправку 1,

закрепляют

крайний виток

и устанавливают оправку на токарном

станке. Один

конец оправки зажимают в патроне

токарного станка, второй

— подпирают центром задней бабки.

ружины,

работающие на растяжение, проверяют,

как

показано на рисунке 93, б. Пружины,

потерявшие упругость и уменьшенные по

длине,

но не имеющие других дефектов (трещин,

взносов витков), могут быть восстановлены

растягиванием, но первоначальной

длины и нагартовкой (наклепом).

Упругость

пружины восстанавливают накаткой с

одновременным

растягиванием (рис. 94). Пружину 2

надевают

с

небольшим зазором на оправку 1,

закрепляют

крайний виток

и устанавливают оправку на токарном

станке. Один

конец оправки зажимают в патроне

токарного станка, второй

— подпирают центром задней бабки.

Рис. 94. Приспособление для накатки пружин:

1 — оправка; 2 — пружина 3 — ролик 4 — кронштейн 5 — тарированная пружина 6 — болт.

Кронштейн 4 приспособления зажимают в резцедержателе, ролик 3 подводят к первому витку пружины так, чтобы выточка его охватывала проволоку пружины. Поперечной подачей суппорта создают необходимое давление, включают самоходный винт токарного станка и накатывают пружину. Подачу ролика устанавливают немного большей, чем шаг пружины, поэтому пружина одновременно растягивается и накатывается. Ее накатывают на 2—4 прохода при давлении ролика 300—400 кгс, на которое отрегулирована (болтом 6) тарированная пружина 5 приспособления.

После накатки рекомендуется пружину динамически обжать (резко сжать ее до соприкосновения витков).

Упругость пружин восстанавливают также методом термофиксации. Сущность его состоит в том, что через пружину, растянутую до нормальной длины, пропускают электрический ток плотностью 10—12 А/мм2, который нагревает ее до 400—500° С, а затем охлаждают ее на воздухе (применяют также охлаждение в воде или масле).

Практически

концы пружины 3

(рис.

95) закрепляю» (например,

навертывают на трапецеидальную резьбу)

на оправке

2

и

упоре 5

и

винтом 1

растягивают

до нормальной длины. Изолирующая пробка

4

предотвращает

замыкание тока

через винт. Через пружину, предварительно

смоченную

автотракторным маслом или дизельным

топливом,

Рис. 95. Приспособление для восстановления упругости пружин:

1 — винт 2 — оправка; 3 — пружина; 4 — пробка 5 — упор; 6 — трансформатор.

пропускают ток от сварочного трансформатора 6, нагревают ее до полного выгорания масла и охлаждают на воздухе.

Рис.

66. Станок для притирки клапанов:

1-шпиндель

2-

рейка 3-пружины

4-наконечники. ОСНИТИ

разработано приспособление с пневматическим

зажимом концов пружины и растягиванием

ее. Применяя

это приспособление, можно добиться

высокой производительности

— восстанавливать до 100 пружин в

час. Сборка

головки цилиндров. Прежде всего в головку

запрессовывают

направляющие втулки клапанов, которые

в дальнейшем

при обработке

клапанных гнезд(фрезеровании,

притирке клапанов)

служат базой. Направляющие

втулки, с

буртиками запрессовывают

до упора, а втулки без

буртиков — до высоты, указанной

техническими условиями.

ОСНИТИ

разработано приспособление с пневматическим

зажимом концов пружины и растягиванием

ее. Применяя

это приспособление, можно добиться

высокой производительности

— восстанавливать до 100 пружин в

час. Сборка

головки цилиндров. Прежде всего в головку

запрессовывают

направляющие втулки клапанов, которые

в дальнейшем

при обработке

клапанных гнезд(фрезеровании,

притирке клапанов)

служат базой. Направляющие

втулки, с

буртиками запрессовывают

до упора, а втулки без

буртиков — до высоты, указанной

техническими условиями.

После запрессовки направляющие втулки развертывают под размер стержней клапанов. Зазор в сопряжении клапанов с направляющими втулками для Двигателей различных марок (в зависимости от диаметра стержня и теплового режима двигателя) установлен в пределах 0,03—0,135 мм; зазор, в сопряжении выпускных клапанов с втулками — на 0,015— 0,025 мм больше, чем в сопряжении впускных клапанов. В процессе сборки внимательно следят, чтобы впускные в выпускные клапаны были правильно поставлены в свои гнезда. Вставки камер сгорания ставят в гнезда головок цилиндров с зазором 0,14—0,30 мм так, чтобы после установки стопорных винтов они могли поворачиваться на некоторый угол. Нижняя плоскость вставки должна выступать над плоскостью головки на 0,01—0,11 мм. Собирая головку цилиндров с клапанами и пружинами, следят, чтобы сухарики плотно прилегали к выточке в стержне клапана и к седлу клапанной пружины и выступали над верхней плоскостью седла на 0,25—2,5 мм. Зазор между сухариками (в разрезе) должен быть не менее 0,5 мм.

Приемы притирки клапанов. В ремонтных предприятиях для притирки клапанов применяют универсальный станок М-3 (рис. 96), на котором можно притирать клапаны .всех тракторных и автомобильных двигателей. Все клапаны притираются .одновременно. Шестерни шпинделей 1 ставка находятся в зацеплении с зубчатой рейкой 2. Притираемые клапаны соединяют со шпинделями станка наконечниками 4, нижние концы которых вводят в прорези на тарелках клапанов. Клапаны прижимают к седлам головки пружинами 3. В процессе работы рейка 2 совершает возвратно-поступательное движение, сообщая возвратно-вращательное движение шпинделям, а с ними — клапанам. В конце каждого возвратного движения весь механизм притирки поднимается, допускается, благодаря чему клапаны приподнимаются подложенными под их тарелки пружинами. Это способствует правильному распределению притирочной пасты. Помимо этого, рейка постепенно продвигается в одном направлении, вращая при этом клапаны.

Можно клапаны притирать вручную — дрелью или коловоротом. Для притирки клапан устанавливают в направляющую втулку, подложив под тарелку мягкую пружину (например, пружину коромысла клапанов), которая приподнимает клапан над плоскостью головки (блока) на 5—10 мм. На фаску клапана наносят притирочную пасту и возвратно-вращательным движением клапана на г/4 оборота в одну сторону и на 1/8 оборота в другую притирают его к гнезду. При перемене направления вращения одновременно с поднятием дрели или коловорота клапан приподнимается подложенной, под тарелку пружиной. Вместе с возвратно-вращательным движением клапан следует постепенно поворачивать в одном направлении. Ручной способ применяется редко.

Для притирки клапанов применяют пасту ГОИ или мелкий наждачный порошок, смешанный с маслом. Притирку продолжают до тех пор, пока на конических поверхностях тарелки клапана и седла не образуется ровная матовая кольцевая полоска. Разрывы матовой полоски на поверхностях тарелки клапана и седла, а также заметное углубление матовой полоски на поверхности тарелки клапана не допускаются.

Ширина

притертой матовой полоски для двигателей

различных

марок составляет 1—2 мм. Верхняя ее

кромка должна отстоять от края конусной

поверхности клапана но

менее чем на 1 мм. После

притирки клапанов головку или блок

цилиндров тщательно

промывают и проверяют на герметичность

для проверки устанавливают клапаны с

пружинами в гнезда,

укладывают головку цилиндров на бок и

заливают

впускные и выпускные каналы керосин. В

течение 3

мил керосин не должен проникать между

тарелками

клапанов и их седлами.

Ширина

притертой матовой полоски для двигателей

различных

марок составляет 1—2 мм. Верхняя ее

кромка должна отстоять от края конусной

поверхности клапана но

менее чем на 1 мм. После

притирки клапанов головку или блок

цилиндров тщательно

промывают и проверяют на герметичность

для проверки устанавливают клапаны с

пружинами в гнезда,

укладывают головку цилиндров на бок и

заливают

впускные и выпускные каналы керосин. В

течение 3

мил керосин не должен проникать между

тарелками

клапанов и их седлами.

Качество притирки клапанов в блоках автомобильных двигателей обычно проверяют пневматическим прибором. Металлический стакан прибора с уплотнительным резиновым ободком ставят на верхнюю плоскость блока так, чтобы тарелка клапана оказалась внутри него. В стакан грушей нагнетают воздух до" давления 0,7 кгс/см2, определяемого по манометру. Падение давления указывает на не герметичность клапана.

Рис. 97. Вибрирующая

оправка:

1-стержень 2-абразивный круг

3-наконечник 4-корпус

5-пружина

6-шайба 7- гнездо.

Контрольные вопросы

1-В чем заключаются дефекты головок цилиндров и как их устраняют?

2-Как ремонтируют клапанные гнезда?

3-Назовите способы ремонта клапанов и методы проверка их качества.

4-Какие дефекты имеют коромысла клапанов и как их ремонтируют?

5-Как проверяют пружины клапанов и как их восстанавливают?

6-Каков порядок сборки головки цилиндров?

7-Каковы приемы притирки клапанов и проверка их герметичности?