Хромирование

Хромирование получило широкое распространение как для восстановления деталей и повышения их износостойкости, так и для декоративных и противокоррозионных целей.

Преимущества электролитического хрома:

электролитический хром — металл серебристо-белого цвета с высокой микротвердостью 400-1200 МН/м2 (в 1,5- 2,0 раза выше, чем при закалке ТВЧ), близкой к микротвердости корунда;

обладает высокой износостойкостью, особенно в абразивной среде (в 2-3 раза по сравнению с закаленной сталью);

устойчивостью в отношении химических и температурных воздействий, причем высокая коррозионная стойкость сочетается с красивым внешним видом;

имеет низкий коэффициент трения (на 50% ниже, чем у стали и чугуна);

высокую прочность сцепления покрытия с поверхностью детали.

Недостатки хромирования и хромового покрытия:

низкий выход металла по току (8-42%);

небольшая скорость отложения осадков (0,03 мм/ч);

высокая агрессивность электролита;

большое количество ядовитых выделений, образующихся при электролизе;

толщина отложения покрытия практически не превышает 0,3 мм;

гладкий хром плохо удерживает смазочное масло.

Электролитические осаждения хрома отличаются от других гальванических процессов как по составу электролита, так и по условиям протекания процесса. Эти особенности состоят в следующем: в качестве электролита используют хромовую кислоту с небольшими добавками серной кислоты, а не растворы их солей, как при осаждении других металлов.

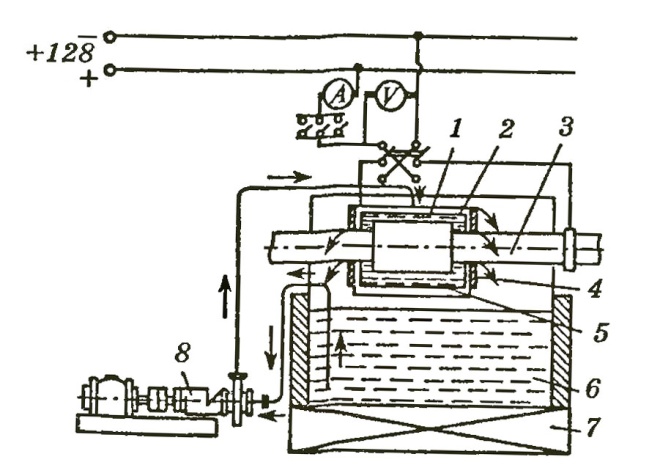

Рис. 3. Схема установки для струйного хромирования: анод; 2 — устройство для поддержания уровня электролита 3 — наращиваемый вал; 4 — раздвижная кассета; 5 — ванна; 6 — электролит; 7 —подогреватель; 8 — насос

Железнение

Процесс железнения представляет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. Он нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании. Средняя скорость осаждения металла составляет 0,72— 1 мкм/с, а выход металла по току равен 80-95%.

Железнение возможно из водных растворов сернокислых или хлористых закисных солей. Сернокислые электролиты по сравнению с хлористыми менее агрессивны, ниже по производительности, и при одних и тех же условиях электролиза осадки откладываются хрупкие, с большими внутренними напряжениями. Исходный материал сернокислых электролитов дороже хлористых. В ремонтной практике наибольшее распространение получили хлористые электролиты. Выбор того или иного электролита зависит от условий работы деталей и производственных возможностей предприятий.

Электролит готовят растворением в воде солей хлористого железа и других компонентов. Электролиты бывают горячие и холодные. Горячие электролиты (t = 60-95 °С) производительнее холодных, но при работе с ними необходимы дополнительный расход энергии на поддержание высокой температуры электролита, частая его корректировка, дополнительная вентиляция и большая предосторожность со стороны рабочих.

Холодные электролиты (t<50 °С) устойчивее против окисления. Позволяют получать качественные покрытия с лучшими механическими свойствами. Во все холодные электролиты вводится хлористый марганец, который замедляет образование дендритов и способствует получению гладких покрытий большой толщины. Марганец на электроде не осаждается и сохраняется в электролите длительное время.

При железнении применяют растворимые аноды, изготовленные из малоуглеродистой стали с содержанием углерода до 0,2%. При электролизе аноды растворяются, образуя на поверхности нерастворимый шлам, состоящий из углерода, серы, фосфора и других примесей. Попадая в ванну, они загрязняют ее и ухудшают качество покрытий. Во избежание этого аноды необходимо помещать в диафрагмы из пористой керамики или чехлы, сшитые из кислотостойкого материала (стеклоткань, шерсть и др.).

Железнение проводят в стальных ваннах, внутренние стенки которых облицовывают кислотостойкими материалами (антегмитовая плитка АТМ-1, эмаль типа 105А, желе- зокремниймолибденовый сплав МФ-15, кислотостойкая резина, фторопласт-3, керамика, фарфор).

Один из существенных недостатков процесса железнения— большое количество водорода в осадке (до 2,5 м3 на 1 мкг осадка). Он в осадке находится в различных формах и отрицательно влияет на механические свойства восстановленных деталей. С целью освобождения от водорода в осадке необходимо детали после железнения подвергать низкотемпературному сульфидированию с последующей размерно-чистовой обработкой пластическим деформированием. В этом случае усталостная прочность деталей повышается на 40 45%, а износостойкость возрастает в 1,5-2 раза.

При восстановлении крупногабаритных деталей сложной конфигурации (блоки цилиндров, картеры коробок передач и задних мостов, коленчатые валы и другие) возникают трудности, связанные с изоляцией мест, не подлежащих покрытию (площадь их поверхности в десятки раз превышает покрываемую площадь), сложной конфигурацией подвесных устройств, необходимостью иметь ванны больших размеров, быстрым загрязнением электролитов и т.д. Для железнения таких деталей применяют вневанный способ.

Принцип вневанного железнения — это в зоне нанесения покрытия создание местной ванны (электролитической ячейки), при сохранении традиционной технологии железнения. В этом случае непокрываемые поверхности не изолируют, уменьшается обеднение прикатодного слоя электролита и возможно увеличение плотности тока в несколько раз и, следовательно, повышение производительности процесса.

Способы вневанного осаждения металлов. Струйное железнение. С помощью насоса электролит подают струями в межэлектродное пространство через отверстия насадка. Насадок одновременно служит анодом и местной ванночкой. Для получения равномерного окрытия деталь вращается с частотой до 20 мин-1.

Проточное железнение. С помощью приспособлений изношенное отверстие детали превращается в закрытую местную гальваническую ванночку. В ее центр устанавливают анод и через нее прокачивают насосом электролит. Анод и деталь неподвижны. При их подключении к источнику постоянного тока на поверхности отверстия осаждается железо. Электролит протекает в катодно-анодном пространстве со скоростью 15-18 см/с. Температура электролита — 75-80 С, катодная плотность тока — 25- 30 А/дм2. Осаждаются качественные гладкие покрытия со скоростью 0,3 мм/ч, толщиной до 0,7 мм и твердостью 4000— 4500 МПа. Износостойкость восстановленных данным способом посадочных поверхностей на 25-50% выше износостойкости новых.

Электронатирание. При этом способе осаждения металла деталь не опускается в ванну, а устанавливается либо на специальном столе, либо в центрах (патрон) товарного станка и присоединяется к катоду источника постоянного тока.

Цинкование. Этот процесс применяют главным образом для защиты деталей из черных металлов от коррозии. В ремонтном производстве его используют для защиты от коррозии крепежных материалов. Покрытия осаждаются в ваннах или в специальных вращающихся барабанах или колоколах. Процесс идет при комнатной температуре и плотности тока 1—2 А/дм2 — без перемешивания и 3-5 А/дм2 — при перемешивании электролита. Толщина цинковых покрытий 15-30 мкм.

Никелирование. Никелирование применяют для покрытия металлов — стали, меди, латуни, цинка, алюминия. Непосредственно никелем покрывают только медь и латунь, а остальные металлы — только после предварительного меднения. Никель применяют в качестве защитного покрытия перед декоративным хромированием. С помощью никелирования повышают износостойкость трущихся поверхностей деталей и восстанавливают их размеры.

Вопросы для контроля:

1.

Литература

1.