Лабораторная работа №

Тема: Восстановление деталей электрохимическим способом

Цель: Изучить основные виды и способы восстановления деталей электрохимическим способом. Рассмотреть основные характеристики процессов их преимущества и недостатки.

Задание:

1. Изучить назначение, сферу применения, основные характеристики, преимущества и недостатки процессов восстановления деталей электрохимическим способом.

2. Изобразить схему установки для электролитического осаждения металла, рассмотреть сущность процесса.

3. Изобразить схему приспособления для хромирования гильз, рассмотреть сущность процесса.

4. Изобразить схему установки для струйного хромирования, рассмотреть сущность процесса.

5. Изучить процессы хромирования, железнения, никелирования.

Материал для подготовки

Электролитическое осаждение металлов основано на явлении электролиза, т. е. окислительно-восстановительных процессах, происходящих в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурные изменения в деталях, позволяет устранят незначительные износы. Процесс восстановления легче поддается механизации и автоматизации.

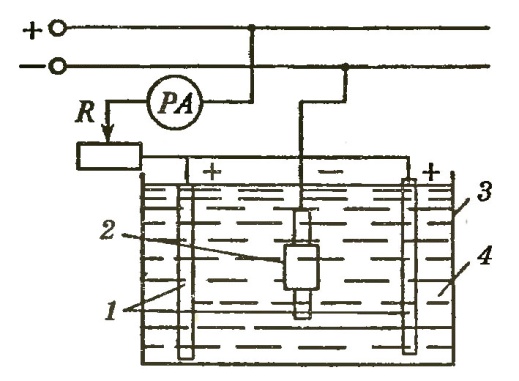

Основу процесса составляет электролиз металлов, сущность которого заключается в следующем (рис. 1). Положительно заряженные ионы (катионы) перемещаются к отрицательному электроду (катоду), где получают недостающие электроны и превращаются в нейтральные атомы металла. Отрицательно заряженные ионы (анионы) перемещаются к положительно заряженному электроду (аноду), теряют свой электрический заряд и превращаются в нейтральные атомы. На катоде выделяются металл и водород, а на аноде — кислород и кислотные остатки. Катодами являются восстанавливаемые детали, а в качестве анодов используют металлические электроды (растворимые и нерастворимые). Растворимые аноды делают из того же металла, который должен осаждаться на катоде, нерастворимые аноды изготавливают из свинца (применяют только при хромировании).

Масса металла д, откладывающаяся на катоде при электролизе, определяется по закону Фарадея по формуле

-

электрохимический эквивалент, г/(А •

ч);

-

электрохимический эквивалент, г/(А •

ч);

-сила

тока при электролизе, А;

-сила

тока при электролизе, А;

-продолжительность

электролиза, ч.

-продолжительность

электролиза, ч.

В электролите, помимо ионов металла, присутствуют и другие заряженные частицы — водород, гидроокиси металла и др. Они вызывают неизбежные потери электроэнергии, которые учитываются коэффициентом

де

масса

детали соответственно до и после

электролиза, г.

масса

детали соответственно до и после

электролиза, г.

Рис. 1. Схема установки для электролитического осаждения металла: 1 — анод; 2 — катод (деталь); 3 — ванна; 4 — электролит

Время (в часах) процесса электролиза (осаждения металла) в зависимости от толщины наращиваемого слоя определяется по формуле

где

— катодная плотность тока, А/дм2;

— катодная плотность тока, А/дм2;

— толщина слоя покрытия, мм;

— толщина слоя покрытия, мм;

— плотность металла покрытия, г/см3

(табл. 1).

— плотность металла покрытия, г/см3

(табл. 1).

Электролитические и химические покрытия при ремонте автомобилей применяют для повышения износостойкости, восстановления изношенных поверхностей деталей (хромирование, железнение и др.), для защиты деталей от коррозии (цинкование, бронзирование, оксидирование, фосфатиро- вание и др.), для защитно-декоративных целей (никелирование, хромирование, цинкование, оксидирование и др.), Для специальных целей, в частности улучшения прирабатывае- мости трущихся поверхностей деталей (меднение, лужение, свинцевание и пр.), для защиты от науглероживания при цементации (меднение). Чаще всего цель покрытия является комплексной.

Таблица 1. Технологические режимы электролиза

Наносимый металл |

у, г/см3 |

а, г/(А-ч) |

Л,% |

, мкм (максимум) |

Хром |

6,9-7,1 |

0,324 |

11-32 |

30 |

Железо |

7,7-7,8 |

1,042 |

85-95 |

100-150 |

Цинк |

7,0 |

1,220 |

97-99 |

6-24 |

Медь |

8,9 |

1,186 |

80-90 |

До 25 |

Никель |

8,8 |

1,095 |

90-94 |

2-60 |

Используемые при осаждении металлов электролиты чаще всего в своей основе содержат растворы солей осажденных металлов. Технологический процесс восстановления деталей нанесением покрытий включает три этапа:

подготовка поверхностей деталей;

осаждение покрытий;

обработка нанесенного покрытия.

Подготовка деталей к покрытию состоит из механической обработки поверхностей, обезжиривания обработанной поверхности и декапирования.

Механическая обработка включает пескоструйную обработку, шлифование и полирование. Выбор способа механической обработки зависит от назначения покрытия. Когда покрытие наносят с целью восстановления изношенной поверхности, производят шлифование для получения правильной геометрической формы и полирование для получения необходимой шероховатости поверхности. Шлифование выполняют на шлифовальных станках с использованием шлифовальных или войлочных кругов, накатанных абразивным порошком. Полирование производят бязевыми кругами, на которые наносят полировальные пасты (обычно пасту ГОИ).

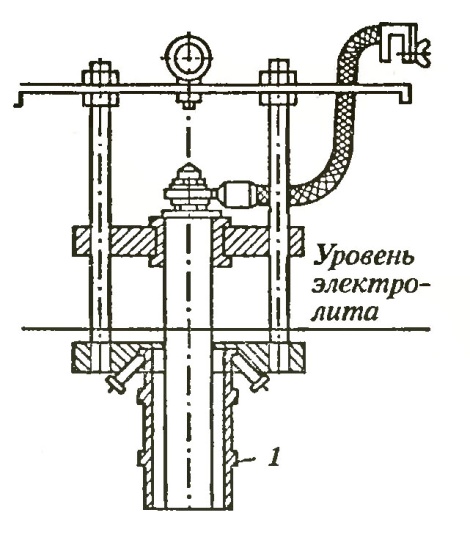

Рис. 2. Приспособление для хромирования гильз: 1 — гильза

Детали, наращиваемые противокоррозионными покрытиями, обычно подвергаются пескоструйной (металлическим «песком») обработке.

Поверхности деталей, не подлежащие восстановлению, изолируют (при хромировании используют токонепроводящие материалы — лаки и синтетические материалы: полихлорвиниловый пластик, цапон-лак и др.). Затем детали монтируются на подвесное приспособление (рис. 2). Обезжиривание деталей производят одним из следующих способов:

обрабатывают поверхность растворителями (бензин, уайт-спирит);

проводят механическую очистку венской известью (кашицеобразным раствором кальцемагниевой извести);

обезжиривают в растворах щелочей (проводят путем погружения деталей в горячий щелочной раствор (t = 60 С) и выдержки в нем 5-60 мин);

проводят электрохимическое обезжиривание в растворах щелочей. Оно заключается в погружении деталей в горячий (t= 60-80 °С) щелочной раствор, через который пропускают ток (катод — детали, а анод — пластины из малоуглеродистой стали).

Плотность тока 5—10 А/дм2, длительность процесса — 1-2 мин. Выделяющийся на поверхности детали водород в виде пузырьков срывает с поверхности жировую пленку.

Декапирование (анодная обработка деталей) — это удаление тончайших окисных пленок с обрабатываемой поверхности детали, которые образуются во время обезжиривания и промывки, а также обнажения структуры металла детали.

При хромировании обработку ведут в основном электролите, при этом детали сначала выдерживаются 1-2 мин без тока для нагрева детали до температуры электролита, а затем проводят сам процесс в течение 30-45 с при анодной плотности тока 25-35 А/дм2. После этого, не вынимая детали из ванны, переключают деталь на катод и хромируют ее.

При железнении анодную обработку ведут не в основном электролите, а в специальном.