Лабораторная работа №4

Тема: Изучение методов дефектации изделий.

Цель работы: Изучить методы дефектации, их сущность и ознакомиться с конструкцией и принципом действия.

Оборудование и инструменты: суспензия (пенетрант), порошок, дефектоскопы (капиллярный, люминисцентный, ультрозвуковые и т.д.) измерительные инструменты.

Задание:

Ознакомиться с рекомендуемой литературой и методическими указаниями.

Произвести дефектовку наглядного пособия.

Указать основные методы дефектовки.

Оформить отчет по проделанной работе и защитить лабораторную работу.

Капиллярный метод

Этот метод обладает высокой чувствительностью (табл. 1) и простотой технологии контроля.

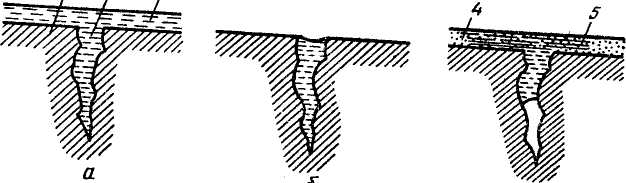

Его сущность состоит в следующем. На очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают, с тем чтобы она успела проникнуть в полости дефекта (рис. 1, а). Затем с детали удаляют излишки жидкости и просушивают. Жидкость остается только в полости дефекта (рис.1, б). Для его выявления на поверхность изделия наносят проявляющий материал (рис. 1, в), который способствует выходу жидкости из полости (трещины) в результате адсорбции проявляющим веществом либо диффузии в него.

При сорбционном способе на поверхность детали наносят сухой порошок (сухой метод) или порошок в виде суспензии (мокрый способ). За счет сорбционных сил проникающая жидкость извлекается на поверхность изделия и смачивает проявитель. При диффузионном способе на поверхность детали наносят специальное покрытие, в которое диффундирует проникающая жидкость из полости дефекта. Этот способ более чувствителен, чем сорбционный, и его применяют для обнаружения мелких трещин.

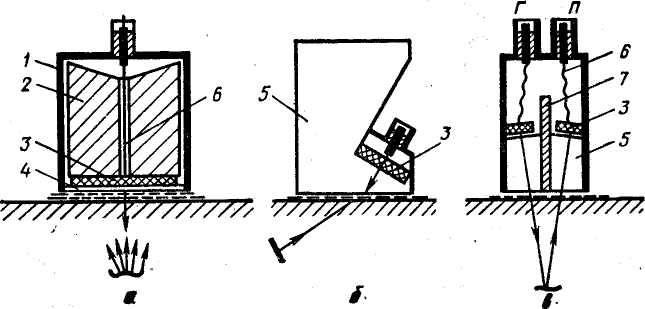

Рис. 1. Схема контроля деталей капиллярным методом с применением проявителя:

а - трещнна, заполненная проникающей жидкостью; б — жидкость удалена с поверхности детали; в — нанесен проявитель, трещина выявлена; 1 — деталь; 2 — полость трещины; .3— проникающая жидкость; 4-проявитель; 5 - след трещины.

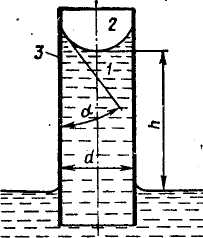

Рис. 2. Схема втягивания жидкости в капилляр:

I — жидкость; 2 —воздух; 3 —капилляр; Л — диаметр капилляра; а — краевой угол смачивания; Л — высота подъема жидкости

Для получения контрастного индикаторного отпечатка дефекта на фоне исследуемой поверхности в состав проникающей жидкости вводят свето- и цветоконтрастные вещества. Если состав пенетранта включает вещества, способные флуоресцировать при облучении, ультрафиолетовым светом, то такие жидкости называют люминесцентными, а сам метод обнаружения дефектов — люминесцентным методом дефектоскопии. В состав этой жидкости могут входить как естественные, так и искусственно приготовленные вещества, называемые люминофорами. Если в пенетранта содержатся красители, видимые при дневном свете, то такие жидкости называют цветными, а сам метод — цветным методом дефектоскопии.

Капиллярные методы дефектоскопии основаны на способности жидкости втягиваться в мельчайшие сквозные и несквозные каналы (капилляры). При попадании жидкости в капилляр (рис. 2) ее свободная поверхность искривляется (образуется мениск), в результате чего возникает дополнительное давление жидкости в капилляре, отличающееся от внешнего давления (воздуха). Значение этого давления зависит от коэффициента поверхностного натяжения и радиуса канала.

При вогнутом мениске уровень жидкости в капилляре выше величины Н, а при выпуклом — наоборот. Запишем

(4)

(4)

где σ — коэффициент поверхностного натяжения жидкости; α — краевой угол смачивания; d — диаметр капилляра; р1 и р2 — плотность соприкасающихся жидкостей (проникающая жидкость — воздух).

Высота подъема жидкости тем больше, чем меньше а (лучше смачиваемость поверхности), диаметр капилляра и разность плотностей соприкасающихся жидкостей и чем больше коэффициент поверхности натяжения жидкости (сила поверхностного натяжения действует на единице длины контура, ограничивающего поверхность жидкости).

Для проникновения жидкости в дефект необходимо, чтобы жидкость хорошо смачивала поверхности, а размеры дефекта (канала) образовывали мениск.

Технология контроля изделий капиллярными методами состоит из следующих операций: очистки детали от маслянисто-грязевых и других загрязнений, нанесения пенетранта, выявления дефекта и окончательной очистки.

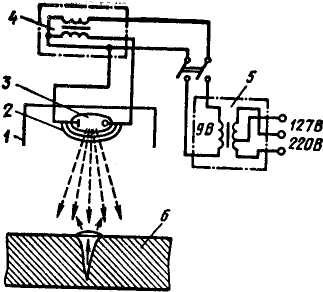

Рис3. Схема люминесцентного дефектоскопа:

1 — рефлектор; 2 — ультразвуковой светофильтр; 3 — ртутно-кварцевая лампа; 4- высоковольтный трансформатор; 5 — силовой трансформатор; 6 — контролируемая деталь

В ремонтном производстве при использовании люминесцентного метода дефектоскопии в качестве пенетрантов применяют жидкости различного состава. Их наносят с помощью пульверизатора, окунанием в раствор или мягкой кистью. После выдержки детали в течение нескольких минут (не более 5) излишки жидкости удаляют, протирая поверхность ветошью, или промывают струей холодной воды под давлением 0,2 МПа с последующей сушкой.

Далее приступают к проявлению дефекта. Чаще всего применяют самопроявляющийся способ, при котором после пропитки и очистки деталь нагревают, что способствует быстрому выходу проникающей жидкости из дефекта и растеканию ее по краям трещины. Затем деталь помещают в дефектоскоп и облучают ультрафиолетовыми лучами. Источником ультрафиолетовых лучей служат ртутно-кварцевые лампы (ПРК-2, ГТРК-4 и ПРК-7), свет от которых пропускают через светофильтры типа УСФ (УСФ-3 и УСФ-6). Промышленность выпускает переносные (КД-31Л, КД-32Л, КД-ЗЗЛ) и стационарные (ЛД-2, ЛД-3, ЛДА-3 и ЛД-4) дефектоскопы (рис. 3).

При самопроявляющемся способе деталь можно также погрузить в раствор люминофора в быстроиспаряющемся органическом растворителе, выдержать некоторое время и вынуть. После испарения растворителя на краях остаются кристаллы люминофора, которые ярко светятся при облучении ультрафиолетовыми лучами. Для устранения фонового свечения всей детали ее обрабатывают в растворе. Он гасит люминесценцию, но не воздействует на люминофор в полости дефекта. При этом способе не требуется подогрева детали.

Для проявления дефектов широко применяют сорбциониый метод. В качестве проявителей используют сухие порошки (каолин, мел и др.) и их суспензии в воде или органических растворителях (керосин, бензин и др.), а также быстросохнущие пигментированные или бесцветные растворы красок и лаков, которые наносят на поверхность детали после пропитки

пенетрантом.

Так, например, при использовании пенетранта ЛЮМ-А для проявления применяют раствор белой нитроэмали «Экстра» — 30%, медицинского коллодия—30 и ацетона —40%, а при ЛЮМ-Б — бентонита — 0,72... 2,21%, каолина — 6,67... 10 и воды —92... 87%.

Для цветного метода дефектоскопии в качестве пенетрантов служат составы: керосин — 800 мл, нориол А — 200 мл, судан красный 5С — 10 г/л; спирт —90%, эмульгатор ОП-7 — 10% и родамин С — 30 г/л.

В качестве проявителей применяют сорбенты в виде суспензий и белые проявляющиеся лаки.

После проявления дефектов детали очищают от проявителя. Проявители на основе лаков, нитроэмалей и коллодия удаляют раствором 80%-ного спирта и 20%-ного эмульгатора ОП-7. Суспензии смывают однопроцентным раствором эмульгатора ОП-7 или ОП-10 в воде.

Магнитный метод

Для намагничивания деталей может быть использован как переменный, так и постоянный ток. Переменный ток служит для нахождения поверхностных дефектов и размагничивания деталей. Действие магнитного поля переменного тока в силу скин-эффекта ограничивается поверхностными слоями изделия.

Постоянный ток применяют для выявления подповерхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь.

Для определения дефекта большое значение имеет правильный выбор напряженности магнитного поля. Чрезмерно большая напряженность приводит к осаждению магнитного порошка по всей поверхности изделия и появлению «ложных» дефектов, а недостаточная — к снижению чувствительности метода. При контроле в приложенном магнитном поле на поверхности детали она должна находиться в пределах 1590... 3979 А/м, а на остаточную намагниченность приходится 7958... 15915 А/м.

Силу тока при циркулярном намагничивании цилиндрических деталей выбирают по формуле

I = 0.25HD, (5)

где I — сила тока, А; H — напряженность магнитного поля, А/м; D — диаметр детали, мм.

Для тонких пластин и дисков

I = 0.16Hb, (6)

где Ь — диаметр диска или ширина пластины, мм.

При полюсном намагничивании в соленоиде силу тока, пропускаемого через его обмотку, определяют по формуле

,

(7)

,

(7)

где Dc — средний диаметр соленоида, см; l — длина соленоида, см; n — число витков соленоида.

Для индикации дефектов применяют ферромагнитные порошки, обладающие большой магнитной проницаемостью и малой коэрцетивной силой. Порошок магнетита (Fе3О4) черного или темно-коричневого цвета используют для контроля деталей со светлой поверхностью, а порошок оксида железа (Fе3О4)) буро-красного цвета — с темной поверхностью. Зернистость порошка оказывает существенное влияние на выявляемость дефектов и должна быть 5... 10 мкм.

Магнитную суспензию приготавливают, используя керосин, трансформаторное масло, смесь минерального масла с керосином и водные растворы некоторых веществ. На 1л жидкости добавляют 30... 50г магнитного порошка.

После контроля все детали, кроме бракованных, размагничивают. Восстановление неразмагниченных деталей механической обработкой может привести к повреждению рабочих поверхностей из-за притягивания стружки. Не следует размагничивать детали, подвергающиеся при восстановлении нагреву сварочно-наплавочными и другими методами до температуры 600... 700 °С.

Степень размагниченности контролируют, осыпая детали стальным порошком. У хорошо размагниченных порошок не должен удерживаться на поверхности. Для этих же целей применяют приборы ПКР-1, снабженные феррозондовыми полюсоискателями.

Для контроля деталей магнитопорошковым способом серийно выпускаются стационарные, переносные и передвижные дефектоскопы. Последние включают в себя: источники тока, устройства для подвода тока, намагничивания деталей и для нанесения магнитного порошка или суспензии; электроизмерительную аппаратуру. Стационарные приборы (УНДЭ-2500, ХМД-10П, МД-5 и др.) обладают большими мощностью и производительностью. На них можно проводить все виды намагничивания.

В ремонтном производстве широко распространены переносные и передвижные магнитные дефектоскопы (ПМД-68, ПМД-70, ПМД-77, ПМД-ЗМ, М217 и МДВ). Они имеют относительно небольшие массу, габариты и дают возможность получать магнитные поля достаточной напряженности.

Ультразвуковой метод

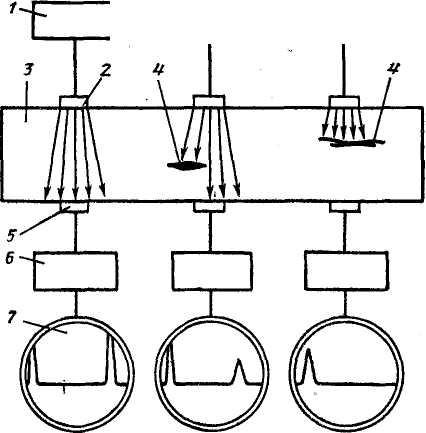

Рис. 4. Схема установки ультразвуковой дефектоскопии теневым методом:

1 — генератор; 2 — пьезоизлучатель; 3 — изделие; 4 — дефект; 5 — пьезоприемник; 6 — усилитель; 7 — индикатор

Импульсы колебаний подаются и воспринимаются одной пьезоголовкой. Отражаясь от дефекта или границ раздела сред, они воспринимаются пьезоэлементом в периоды пауз. Для того чтобы эхо-сигналы не попали на искательную головку в период, когда он работает как излучатель, длительность пауз должна быть в 2... 3 раза больше длительности импульсов.

![]()

Рис. 5. Схема импульсов ультразвуковых колебаний, посылаемых в контролируемую деталь.

Электрические колебания звуковой частоты, создаваемые генератором, пройдя через генератор импульсов, подаются на пьезоэлемент искательной головки, где преобразуются в ультразвуковые. Одновременно импульс от генератора подается на горизонтальные пластины электронно-лучевой трубки осциллографа, вычерчивая на экране зондирующий (начальный) импульс. Ультразвуковые колебания, пройдя через деталь, отражаются от ее противоположной стороны (поверхности раздела сред), воспринимаются пьезоэлементом искательной головки и преобразуются им в переменные электрические сигналы. Последние усиливаются усилителем. Далее колебания подаются на горизонтальные пластины осциллографа, вычерчивая на экране импульс.

Если в детали есть дефект, то ультразвуковой импульс отразится от него раньше, чем от поверхности изделия, противоположной искательной головке. Этот импульс будет воспринят пьезоэлементом, преобразован, усилен и подан на электронно-лучевую трубку осциллографа. В результате луч последнего прочертит на экране между пиками линию, свидетельствующий о наличии дефекта.

Аппаратура для ультразвукового контроля состоит из: искательной головки, которая содержит пьезоэлемент для излучения и приема УЗК; электронного блока; вспомогательных устройств.

Искательные головки (рис. 6) разделяют на три типа: прямые, наклонные и раздельно-совмещенные. Первые предназначены для ввода в изделие продольных звуковых волн, перпендикулярных к поверхности изделия, вторые — для ввода в изделие комбинации УЗК с преобладанием (в зависимости от поставленной цели) поверхностных, продольных или поперечных волн и третьи — для ввода пучка продольных волн под определенным углом к плоскости, перпендикулярной к поверхности детали.

Тип волны зависит от угла ввода, который может изменяться.

Применение таких головок дает возможность обнаруживать не только внутренние дефекты, но и наружные, например усталостные трещины различного характера.

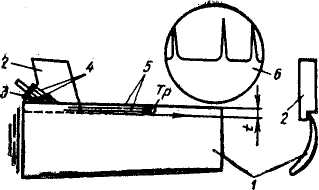

Рис. 6. Схема ультразвуковых преобразователей искательных головок:

а — прямого; б — наклонного; в — раздельно-совмещенного; 1 — корпус; 2 — демпфер; 3 - пьезопластина; 4 — защитное донышко (протектор); 5—призма; 6 — токопровод; 7-акустический экран

На рисунке 7 пучок 4 продольных волн введен в изделие через призму 2 искательной головки. С помощью полученных поверхностных волн 5 обнаруживают трещины Тр на кромке лопатки 1. Раздельно-совмещенные головки вводят пучок продольных волн под углом 5... 100 к плоскости, перпендикулярной к поверхности изделия.

Основным элементом всех искательных головок служит пьезопластина. Ее толщина равна половине длины волны излучаемых ультразвуковых колебаний.

Рис. 7. Схема контроля кромок лопаток поверхностными волнами:

1 — лопатка; 2 —призма головки; 3 — пьезопластина; 4 — пучок продольных УЗК; 5 — поверхностные волны; 6 — экран дефектоскопа; Тр — трещина на кромке; t — глубина проникновения поверхностных волн

У прямых искательных головок (см. рис. 6, а) пьезопластина 3 расположена в корпусе 1 и с рабочей стороны закрыта защитным донышком 4, предохраняющим пьезоэлемент от истирания и механических воздействий со стороны поверхности детали. Над пьезопластиной расположен демпфер 2, уменьшающий длительность колебаний пластины и тем самым способствующий получению коротких зондирующих импульсов. Его изготавливают из материала с большой поглощающей способностью ультразвука.

В наклонных и раздельно-совмещенных искательных головках пьезоэлемент приклеен к призме 5, выполненной из оргстекла, полистирола, капролона и др. Эти материалы дают возможность вводить в металл поперечные волны под большими углами (до 900) при относительно малых углах падения УЗК на поверхность изделия. Кроме того, они выполняют роль демпфера, обеспечивая быстрое гашение отраженных от границ с контролируемым изделием ультразвуковых колебаний. В раздельно-совмещенной искательной головке располагают две пьезопластины, одна из которых служит излучателем, а вторая — приемником УЗК. Между ними находится акустический экран 7.

Рабочая поверхность искательной головки контактирует с поверхностью изделия через слой жидкости. В зависимости от толщины последнего пьезоэлектрические преобразователи делят на контактные, щелевые и иммерсионные. У первых слой жидкости меньше длины волны УЗК, у вторых— соизмерим с длиной волны и у третьих — значительно больше ее. Выбор типа акустического контакта зависит от состояния рабочей поверхности изделия. Чем ниже ее шероховатость, тем меньше слой жидкости.

Электронный блок (дефектоскоп) состоит из сборочных единиц, смонтированных как одно целое: генераторов электрических колебаний и импульсов напряжения; усилителя сигналов, поступающих от приемной головки; генератора развертки; электронно-лучевой трубки и др.

При дефектации деталей применяют различные приборы (УЗД-7Н, ДУК-5В, ДУК-63, и др.). Для контроля сварных соединений служат дефектоскопы УД-ППУ, УД-10П и др.