- •1. Понятие заготовки в машиностроении.

- •2. Основные факторы, определяющие выбор заготовки.

- •3. Технологичность заготовок.

- •4. Методики выбора машиностроительной заготовки.

- •5. Основные литейные материалы.

- •6. Литейные свойства сплавов.

- •9. Литьё в оболочковые формы: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •10. Литьё по выплавляемым моделям: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •11. Литьё в металлические формы (кокиль): сущность технологического процесса, технологические возможности, область применения и оснастка.

- •12. Центробежное литьё: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •13.Литье под давлением: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •14.Электрошлаковое литье: схема процесса, технологические возможности, область применения и оснастка.

- •15.Непрерывное литье: схема процесса, технологические возможности, область применения и оснастка.

- •16.Литье выжиманием: схема процесса, технологические возможности, область применения и оснастка.

- •17. Штамповка жидкого металла: схема процесса, технологические возможности, область применения и оснастка.

- •18.Проектирование литой заготовки

- •19.Выбор базовых поверхностей, система простановки размеров.

- •20.Выполнение чертежа отливки, назначение технических требований.

- •21. Технологические возможности обработки металлов давлением

- •22. Основные методы получения заготовок пластическим деформированием

- •23.Основные операции кузнечного производства

- •24. Исходные материалы для кузнечного производства заготовок

- •27. Механические характеристики деформируемых сталей и сплавов.

- •26. Виды деформаций при пластической обработке металлов

- •28. Температурный интервал горячей обработки давлением

- •29.Свободная ковка: сущность технологического процесса, виды основных технологических операции, виды оборудования, применяемого для свободной ковки, область применения.

- •30. Основные дефекты свободной ковки.

- •31. Особенности горячей объемной штамповки: типы ручьев, основные этапы, основные схемы штамповки (штамповка в открытых штампах, штамповка в закрытых штампах, штамповка выдавливанием).

- •32. Штамповка на молотах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •34.Штамповка на фрикционных винтовых прессах: виды заготовок, особенности пресса, технологические возможности, преимущества и недостатки, область рационального применения.

- •35. Штамповка на гидравлических прессах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •36.Штамповка на горизонтально-ковочных машинах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •37. Изотермическая штамповка: сущность технологического процесса, технологические возможности, область рационального применения.

- •40.Основные правила по выполнению чертежа штампованной поковки.

- •38.Проектирование поковок: выбор поверхности разъема штампа, определение наиболее рационального варианта расположения заготовки в штампе.

- •41. Холодная объемная штамповка. Холодная высадка. Оборудование для холодной штамповки.

- •42. Завершающие и отделочные операции производства поковок.

- •43. Калибровка поковок. Тех возможности процесса калибровки. Виды калибровки и качество калиброванных поверхностей.

- •44. Проектирование и производство сварных и комбинированных заготовок.

- •45. Классификация сварных конструкций.

- •47. Виды сварки: дуговая сварка, контактная сварка, сварка трением, электрошлаковая сварка, электронно – лучевая сварка, диффузионная сварка.

- •48. Проектирование сварных заготовок.

38.Проектирование поковок: выбор поверхности разъема штампа, определение наиболее рационального варианта расположения заготовки в штампе.

Классификация штампованных поковок. Классификационные признаки:

Точность;

Группа стали;

Конфигурация поверхности разъема штампа;

Степень сложности.

Выбор поверхности разъема штампа. При решении этого вопроса необходимо предусматривать возможность свободного выхода поковки из полости штампа. Необходимо, чтобы площадь любого сечения поковки выше или ниже поверхности разъема штампа, уменьшалась либо за счет естественных откосов, либо штамповочных уклонов.

В большинстве случаев разъем штампа проектируется по наибольшим габаритным размерам. Если полость не глубокая – уменьшить напуски – легче залить, но больше заусенцев.

Исх. данными для проектир-я является:1) чертеж детали (р-ры, шерох., доп., мат-л)

2) программа выпуска3) условия эксплуатации детали4) осн. сведения о тех. процессе

В начале проектир. определяют способ штамповки, который в свою очередь может повлиять на конструкцию, размеры и точность поковки. Способ штамповки выбирается исходя из конструктивных размеров и формы готовой детали, технич. условий на ее изготовление, характер течения металла в штампе, типа пр-ва.Затем выбир-ся распол-е поверхности разъема штампа. Здесь прежде всего учит. свободное извлечение заготовки из плоскости штампа. Для этого необходимо, чтобы площадь любого сечения поковки выше и ниже штампа уменьшалась по

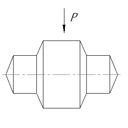

мере удаления этой поверхности. Для длинных цилиндров целесообр. поверхность разъема выбирать в сечении, соотв. плоскости симметрии.Для коротких цилиндров (диск) целесообр. штамповка в торец. В большинстве случаев пов-ть разъема устан. в плос-ти наибольш. габаритов.

В

этом случае полости штампа получают

неглубокими, обесп. их заполнение,

уменьш. припуски, увелич. V заусенцев.В

любом случае при штамповке зубч. колес

предпочтительной явл-ся штамповка в

торец.Т очность

изг-я, группу мат-ла, степень сложности,

конфиг-ю пов-ти устанавливают по выше

сказанному.Напуски назначают на полости,

впадины ,выпуклости, которые невозможно

получить штамповкой из-за неблагоприятной

поверхности разъема. Также относят

штамповочные уклоны, перемычки отверстий.

Далее опред. припуски на механич.

Обработку в завис. от допуска, размеров

и указ. шероховатости. Допуски назначают

в завис-ти от исходного индекса и размера

поковки.Штампов. уклоны назн. на все

поверхн., перпенд. плоскости разъема

штампа.

очность

изг-я, группу мат-ла, степень сложности,

конфиг-ю пов-ти устанавливают по выше

сказанному.Напуски назначают на полости,

впадины ,выпуклости, которые невозможно

получить штамповкой из-за неблагоприятной

поверхности разъема. Также относят

штамповочные уклоны, перемычки отверстий.

Далее опред. припуски на механич.

Обработку в завис. от допуска, размеров

и указ. шероховатости. Допуски назначают

в завис-ти от исходного индекса и размера

поковки.Штампов. уклоны назн. на все

поверхн., перпенд. плоскости разъема

штампа.

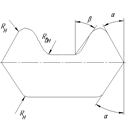

Р азличают

штамповочные уклоны для наружных и

внутренних поверхностей.

азличают

штамповочные уклоны для наружных и

внутренних поверхностей.

Уклоны зависят от глубины полости штампа, от мат-ла поковки, способа штамповки, наличия выталкивателей и т.д.Рекоменд. значение выбир. по ГОСТ 7507-89

Для

одних и тех же условий наружные

штамповочные уклоны альфа имеют наск.

меньшие значения, а бета - большие.П ри

сопряжении различных поверхностей

поковки назначают радиусы закруглений

(наружные и внутренние). Радиусы

необходимы для обеспечения лучшей

заполняемости полости штампа, а также

для уменьшения концентрации напряжений.

В завис. от массы поковки, глубины

полости ручья штампа,при этом Rвн

примерно равен 3Rн. Выполнение сквозных

отверстий обязательно, если диаметр

отверстия >= высоте поковки.

ри

сопряжении различных поверхностей

поковки назначают радиусы закруглений

(наружные и внутренние). Радиусы

необходимы для обеспечения лучшей

заполняемости полости штампа, а также

для уменьшения концентрации напряжений.

В завис. от массы поковки, глубины

полости ручья штампа,при этом Rвн

примерно равен 3Rн. Выполнение сквозных

отверстий обязательно, если диаметр

отверстия >= высоте поковки.