- •1. Понятие заготовки в машиностроении.

- •2. Основные факторы, определяющие выбор заготовки.

- •3. Технологичность заготовок.

- •4. Методики выбора машиностроительной заготовки.

- •5. Основные литейные материалы.

- •6. Литейные свойства сплавов.

- •9. Литьё в оболочковые формы: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •10. Литьё по выплавляемым моделям: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •11. Литьё в металлические формы (кокиль): сущность технологического процесса, технологические возможности, область применения и оснастка.

- •12. Центробежное литьё: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •13.Литье под давлением: сущность технологического процесса, технологические возможности, область применения и оснастка.

- •14.Электрошлаковое литье: схема процесса, технологические возможности, область применения и оснастка.

- •15.Непрерывное литье: схема процесса, технологические возможности, область применения и оснастка.

- •16.Литье выжиманием: схема процесса, технологические возможности, область применения и оснастка.

- •17. Штамповка жидкого металла: схема процесса, технологические возможности, область применения и оснастка.

- •18.Проектирование литой заготовки

- •19.Выбор базовых поверхностей, система простановки размеров.

- •20.Выполнение чертежа отливки, назначение технических требований.

- •21. Технологические возможности обработки металлов давлением

- •22. Основные методы получения заготовок пластическим деформированием

- •23.Основные операции кузнечного производства

- •24. Исходные материалы для кузнечного производства заготовок

- •27. Механические характеристики деформируемых сталей и сплавов.

- •26. Виды деформаций при пластической обработке металлов

- •28. Температурный интервал горячей обработки давлением

- •29.Свободная ковка: сущность технологического процесса, виды основных технологических операции, виды оборудования, применяемого для свободной ковки, область применения.

- •30. Основные дефекты свободной ковки.

- •31. Особенности горячей объемной штамповки: типы ручьев, основные этапы, основные схемы штамповки (штамповка в открытых штампах, штамповка в закрытых штампах, штамповка выдавливанием).

- •32. Штамповка на молотах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •34.Штамповка на фрикционных винтовых прессах: виды заготовок, особенности пресса, технологические возможности, преимущества и недостатки, область рационального применения.

- •35. Штамповка на гидравлических прессах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •36.Штамповка на горизонтально-ковочных машинах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

- •37. Изотермическая штамповка: сущность технологического процесса, технологические возможности, область рационального применения.

- •40.Основные правила по выполнению чертежа штампованной поковки.

- •38.Проектирование поковок: выбор поверхности разъема штампа, определение наиболее рационального варианта расположения заготовки в штампе.

- •41. Холодная объемная штамповка. Холодная высадка. Оборудование для холодной штамповки.

- •42. Завершающие и отделочные операции производства поковок.

- •43. Калибровка поковок. Тех возможности процесса калибровки. Виды калибровки и качество калиброванных поверхностей.

- •44. Проектирование и производство сварных и комбинированных заготовок.

- •45. Классификация сварных конструкций.

- •47. Виды сварки: дуговая сварка, контактная сварка, сварка трением, электрошлаковая сварка, электронно – лучевая сварка, диффузионная сварка.

- •48. Проектирование сварных заготовок.

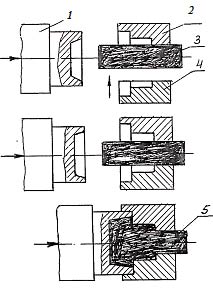

36.Штамповка на горизонтально-ковочных машинах: виды заготовок, особенности процесса, технологические возможности, преимущества и недостатки, область рационального применения.

ГКМ

– горизонтальные горячее - ковочные

прессы, допускается 1-31.5 МН. На ГКМ

штампуют в открытых, закрытых штампах

и штампах для выдавливания.

ГКМ

– горизонтальные горячее - ковочные

прессы, допускается 1-31.5 МН. На ГКМ

штампуют в открытых, закрытых штампах

и штампах для выдавливания.

В качестве исходной заготовки применяют пруток круглого профиля, реже трубы.

Исх. материал нарезают обычно на короткие прутки или на штучные заготовки. Основным отличием ГКМ является наличие двух взаимно перпендикулярных разъемов. Главный разъем проходит между пуансоном, который закреплен в блоке пуансонов 1, и разъемной матрицей, расположенный в блоках матриц неподвижных -2 и подвижных - 4. В начале процесса пуансон. и обе половинки матрицы разомкнуты. Пруток диаметром d направляется в неподвижную часть матрицы до упора, положение которого отрегулировано. Затем машина включается на рабочий ход, при этом подвижные части штампов приходят в движение, прежде всего в рабочее положение приходит подвижная часть матрицы 4. Это обеспечивает плотный зажим прутка на длине l, после чего упор подходит, а пуансон приходит в соприкосновение с прутком, при дальнейшем движении пуансона осуществляется высадка заготовки на длине l1. Освобождение заготовки идет в обратном направлении. Штамповка обычно осуществляется в нескольких ручьях, расположенных по высоте Недостатки:1) ограниченное число форм поковок

2) необходимо получения проката высокой точности.

К основным ручьям на ГКМ относят: 1) наборный служит для превращения высаживаемого конца. 2) формовочный для получения окончательных размеров и форм поковки

3) прошивной для получения в заготовке глухих и сквозных отверстий

4) Пережимной для уменьшения диаметра заготовки в к-л месте

5) просечной для просечки данной части поковки и получения сквозного отверстия

6) обрезной для обрезки заусенца7) отрезной для отделения готовой детали от прутка

I – пуансон; 2 – неподвижная матрица; 3 – пруток (заготовка); 4 – подвижная матрица; 5 – поковка.

37. Изотермическая штамповка: сущность технологического процесса, технологические возможности, область рационального применения.

Сущность изотермической штамповки заключается в том, что разогретую до необходимой температуры заготовку, защищенную от окисления тонким слоем расплавленного боросиликатного стекла, кладут в горячий теплоизолированный штамп, одновременно являющийся нагревательным элементом. Тепло выделяется в нем вихревыми токами, возбуждаемыми водоохлаждаемым индуктором. Благодаря изотермичности достаточен нагрев до 800—1000° С вместо 1000—1300°С при старых методах. Благодаря хорошей теплоизоляции значительно сокращается расход энергии, а поскольку заготовка не остывает, можно уменьшить скорость деформации, чтобы в процессе обработки успела осуществиться рекристаллизация. Можно уменьшить усилия деформации и по сути перейти от ковки к прессованию. Расплавленное стекло служит неплохой смазкой. Оно препятствует схватыванию детали с инструментом. В результате за один ход пресса можно при сравнительно небольших усилиях отштамповать сложные по конфигурации детали. Так как здесь нет ударов, то сам штамп и пуансон могут быть не коваными и фрезерованными, а отлитыми из жаропрочных литейных сплавов вместе с необходимой гравюрой, которая четко отражается на детали. Следует также упомянуть о возрастании пластичности многих сплавов при малых скоростях деформирования. Так, при температуре 800° С и выше пластичность титановых сплавов становится практически неограниченной. За один ход пресса удавалось осаживать образцы со степенью деформации 95—98%.

46.Технологические особенности изготовления заготовок при использовании процессов сварки.

Высокая эффективность современных процессов сварки, обеспечивающая их конкуреинтоспособность при изготовлеиии комбинированных (штампо-сварных и сварно литых) и сварных ил прокатка заготовок, является действенным средством снижения металлоемкости машиностроительных конструкций. Сущность различных способов рассматривалась в курсе •Технологические процессы ма-шиностроательного производства». Остановимся на характерных особенностях технологии н экономии наиболее распространенных перспективных способов сварки.

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки Ручная сварка применяется дла сварка швов небольшого размера, за одни проход без предварительной разделки кромок она позволяет сварке детали толщиной 4 8 мм Автоматическая сварка может вестись с одним или несколькими электродами под слоем флюса, в среде защитных газов (аргона, гелия, углекислого газа) или само-защитной проволокой. При этом резко повышается толщина сва-риваемых деталей до (15мм без разделки кромок) и производительность сварки (в 6..8 раз по сравнению с ручной сварной). Сверка В углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сверного шва. высоким качеством соединения Производительность полуавтоматической сварки примерно в 2 .4 рта выше, чем ручной

Контактная сварка (стыковая, точечная, шовная) отличается высокой производительностью и экономичностью. Ею хорошо свариваются углеродистые, низколегированные и некоторые коррозионно-стойкие стали, а также алюминий, титан и их сплавы.

При стыковой сварке заготовки свариваются по всей поверхности их касания. Можно сваривать стальные стержни, рельсы, прутки, трубы, прокат сечением до 10 000 мм2, а также прутки, трубы, прокат, штамповки из цветных металлов сечением до 4 000 мм'. Точечной сваркой соединяют листовые заготовки внахлест в отдельных местах (точками). Точечной сваркой сваривают заготовки (листы, прутки, швеллеры, уголки и т. п.) одинаковой или разной толщины от сотых долей миллиметра до 30 мм. Шовной сваркой сваривают внахлест листовые заготовки непрерывным плотнопрочным швом (кузов автомобиля, герметичные емкости

и т.п)

Сварка трением взамен контактной в 2...4 раза уменьшает припуски и в 1,5...2 раза брак. При применении сварки трением получают существенную экономию материалов. Так, гладкие и резьбовые калибры (пробки) ранее изготавливались из дорогой стали ШХ15 методом ковки в несколько переходов . После внедрения сварки трением хвостовик из стали 45 приваривается к рабочей части из стали ШX15 . Валики центров точились из прутка. Внедрение сварки трением увеличило число операций: отрезка двух прутков и сварка, но зато в общем сократило затраты рабочего времени и значительно уменьшило расход инструментальной стали. Изготовление штампо-сварных заготовок клапанов двигателей внутреннего сгорания позволило резко сократить расход жаропрочной стали и упростить горячую штамповку.

Электрошлаковая сварка при производстве толстостенных (до 1 м и более) сварных конструкций в тяжелом машиностроении обеспечивает высокую экономическую эффектив

ность: съем продукции с 1 м2 производственной площади увеличивается в 2 раза, цикл производства уменьшается в 1.5...2 раза, экономится металл,снижается расход электроэнергии в 1,5 .2 раза, а флюса — в 20... 40 раз, отпадает необходимость в предварительной разделке кромок, снижается себестоимость.

Электронно-лучевая сварка позволяет получать сварные соединения из окончательно обработанных деталей без их существенных деформаций (например, блоки зубчатых колес взамен крупных поковок). Электронно-лучевая сварка гарантирует высокое качество сварного соединения деталей нз тугоплавких металлов, жаропрочных, жаростойких и других материалов со скоростью, не уступающей дуговой сварке.

Диффузионная сварка позволяет соединять разнородные материалы, в том числе тугоплавкие металлы и неметаллические материалы с металлами, сваривать детали разной толщины; обеспечивать равнопрочность основного металла и сварного соединения. В процессе сварки исключается неблагоприятное влияние металлургических и ряда термических факторов.

Диффузионная сварка применяется при изготовлении резцов, угольников, магнитов, микрометров с пяткой из твердых сплавов, дисков газовых турбин.

При производстве заготовок ограниченно применяют также газовую, плазменную, ультразвуковую, лазерную и другие сварки. В изделиях сложной геометрической формы (телескопические соединения трубчатых элементов, сотовые конструкции и т. п.), при изготовлении которых наложение сварных швов оказалось бы затруднительным, целесообразно применять пайку.

Многообразие способов сварки и пайки, а также конструктивных и производственно-технологических факторов, влияющих на возможность их применения, требует тщательного технико-экономического обоснования выбора способа сварки.

49. Технико - экономическое обоснование выбора рациональной заготовки.

Выбор эффективной заготовки основывается на оценке стоимости изготовления заготовок и стоимости выполнения операций механической обработки. Поскольку разработка и нормирование технологических процессов изготовления деталей является сложным и длительным мероприятием, требующим длительных навыков и знаний, предварительная оценка эффективности заготовки может быть проведена на основное укрупнение экономических расчетов себестоимости заготовки и черновой механической обработки. Целесообразность оценки стоимости черновой обработки обосновывается тем положением, что при любом из возможных способов получения заготовок операции последующей чистовой отделочной обработки сохраняются, а весь металл, составляющий разницу в массе заготовок, снимается на операциях черновой обработки, обеспечивающих получение параметра шероховатости Rz=40-20 мкм и точности IT 14.

Стоимость заготовки: Cзаг=(Сопт/1000)*Мзаг*Минф, где Сопт – базовая стоимость 1 тонны заготовок, руб; Мзаг- расчетная масса спроектированной заготовки, кг;

Минф- инфляционный коэффициент.

Стоимость механической обработки приблизительно может быть определена по стоимости черновой обработки 1 тонны заготовок:

Смо=(Счо/1000)*(Мзаг – Мдет)*Кинф , где Счо- базовая цена черновой механической обработки 1 тонны заготовок, руб.; Мдет – масса детали, кг.

Стоимость сдаваемой стружки определяется из выражения:

Сотх=(Сстр/1000)*(Мзаг – Мдет)* Кинф , где Сстр – заготовительная цена 1 тонны стружки, руб.

Стоимость детали до чистовой обработки определится из соотношения:

Сдет =Сзаг +Смо – Сотх , а эффекивность применения той или иной заготовки можно рассчитать по формуле: Э = Сдет1 – Сдет2, где Сдет1 и Сдет2 – стоимость деталей до чистовых операции соответственно для первой и второй заготовок.

Общие рекомендации по выбору способа получения заготовок.

1)Корпусные детали закрытого типа, на которые монтируются рабочие механизмы и узлы машины (корпуса двигателей, станины, цилиндры, корпуса приспособлений) необходимо изготавливать литьем).

2) Корпусные детали открытого типа, на которые рабочие механизмы (рамы, корпуса) в серийном производстве изготавливают литьем, в единичном и мелкосерийном сварными.

3)Детали узлов машин –зубчатые колеса, блоки, маховики, ступицы, корпуса и крышки подшипников, в серийном производстве изготавливают обработкой давлением, в единичном - литьем.

- гладкие ступенчатые валы с необходимыми перепадами диаметров (стаканы, втулки, кольца) необходимо изготавливать из проката.

- стальные полые ступенчатые валы, стальные втулки с фланцами изготавливают из труб.

- диски турбин целесообразно изготавливать горячим прессованием с последующей горячей раскаткой.

На первом этапе тщательно анализируются детальные и сборочные чертежи изделия, взаимосвязи элементов конструкции при сборке, эксплуатации и ремонтов.

Анализ сопровождается критической оценкой чертежей с точки зрения технологичности и обоснованности технических требований. Все выявленные недостатки исправляются совместно с разработчиком конструкции.

Затем, исходя из заданной программы выпуска продукции, конфигурации и размеров основных деталей и узлов, а также производственных возможностей предприятия, устанавливается тип и характер будущего производственного процесса(единичное, серийное и др.).

В соответствии с конструкцией детали и предъявляемыми техническими требованиями устанавливают основные факторы, определяющие выбор вида заготовки и технологии ее изготовления. Факторы желательно располагать в порядке убывания их значимости.

Анализируя степень влияния рассмотренных выше факторов, выбирают один или несколько тех. процессов, обеспечивающих получение заготовок требуемого качества. Одновременно проверяют возможность использования комбинированных хаготовок.

Где

- базовая стоимость 1 т заготовок, р;

- базовая стоимость 1 т заготовок, р;

– коэффициенты,

зависящие от класса точности, группы

сложности, массы, марки метала и объема

производства заготовок.

– коэффициенты,

зависящие от класса точности, группы

сложности, массы, марки метала и объема

производства заготовок.

– масса заготовки,

кг; q

– масса готовой детали, кг;

– масса заготовки,

кг; q

– масса готовой детали, кг; – цена 1 кг отходов, р;

– цена 1 кг отходов, р;