- •56.Конструирование и расчет на высокопрочных болтах.

- •55.Конструирование и расчет монтажного сварного стыка составной балки. Стыки балок

- •Конструирование и расчет оголовков колонны.

- •4.4.1. Оголовок сплошной колонны

- •4.4.2. Оголовок сквозной колонны

- •53.Проверка устойчивости сквозной центрально сжатой колонны.

- •Расчет колонны на устойчивость относительно материальной оси X-X

- •4.3.2. Расчет колонны на устойчивость относительно свободной оси y-y

- •52.Порядок подбора сечения сквозной центрально сжатой колонны.

- •51. Виды сварки. Типы сварных соединений. Электроды, применяемые при сварке.

- •10.1.1. Сущность сварки

- •10.1.2. Способы сварки металлических конструкций

- •Ручная дуговая сварка плавящимся электродом

- •Размеры электродов

- •Диаметры электродов

- •50.Расчет планок сквозной колонны. Сквозная колонна с планками

- •49.Типы сечений центрально сжатых колонн. Понятие о равноустойчивости

- •48.Определение несущей способности центрально сжатой колонны сквозного сечения.

- •47. Проверка и обеспечение местной устойчивости стенки балки.

- •Коэффициенты устойчивости при центральном сжатии

- •Характеристики кривых устойчивости

- •46. Конструирование и расчет баз центрально сжатых колонн.

- •4.5.1. Определение размеров опорной плиты в плане

- •Расчетные сопротивления бетона Rb

- •4.5.2. Определение толщины опорной плиты

- •Коэффициенты 1 для расчета на изгиб плиты, опертой по четырем сторонам

- •Коэффициенты для расчета на изгиб плиты, опертой на три канта

- •4.5.3. Расчет траверсы

- •4.5.4. Расчет ребер усиления плиты

- •45. Проверка и обеспечение общей устойчивости балок.

- •44. Проверка местной устойчивости полки двутавровой балки.

- •43.Конструирование и расчет опорной части составной балки.

- •42. Определение несущей способности сплошной центрально сжатой колонны.

- •Приближенные значения радиусов инерции IX и iy сечений

- •Предельные условные гибкости

- •41. Ребра жесткости в балках, их назначение, конструкция и размеры.

- •Конструкция ребер жесткости

- •40. Порядок подбора сечения сплошной колонны.

56.Конструирование и расчет на высокопрочных болтах.

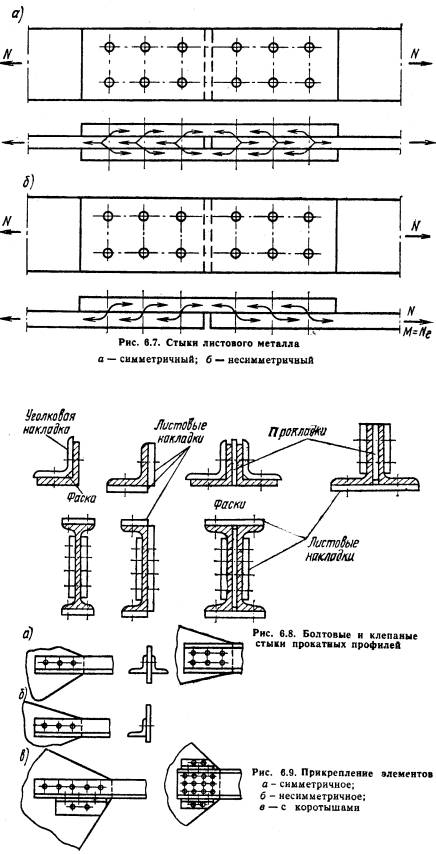

Различают две конструктивные разновидности соединений — стыки и прикрепления элементов друг к другу. Стыки листового металла осуществляют двусторонними (рис. 6.7, а) или односторонними (рис. 6.7,б) накладками.

Рис. 6.7а — симметричный; б — не симметричный.

Двусторонние накладки, обеспечивающие симметричную передачу усилия, предпочтительнее. Стыки с односторонней накладкой дают эксцентричное соединение, в котором силовой поток отклоняется от своего первоначального направления, возникают изгибающие моменты, и необходимое по расчету число болтов увеличивают в этом случае на 10 %. При соединении листов неодинаковой толщины разницу их толщины компенсируют постановкой прокладок, причем число болтов, работающих через прокладку, должно быть также увеличено на 10 % против расчетного. Стыки профильного металла (рис. 6.8) выполняют накладками: уголки — уголковыми, двутавры и швеллеры — листовыми. Благодаря значительной жесткости самого соединяемого профиля эксцентриситет прикрепления накладок слабо сказывается на работе соединения, в связи с чем число болтов против расчетного не увеличивается.

Рис. 6.8. Болтовые стыки прокатных профилей

Прикрепление элементов осуществляют внахлестку (рис. 6.9).

Рис. 6.9. Прикрепление элементов

а - симметричное; б - несимметричное; в - с коротышами

Для работы соединения предпочтительнее симметричное прикрепление элементов с двух сторон (рис. 6.9,а). При одностороннем прикреплении жесткого элемента к гибкому, например уголка к фасонке (рис. 6.9,б), появляется эксцентриситет, что требует увеличения числа болтов соединения на 10 % против расчетного. Если возможная длина прикрепления элемента ограничена, то часть болтов располагают на специальных коротышах (рис. 6.9, б). Из-за увеличения пути передачи усилия через коротыш и большей деформативность соединения число болтов на одной из полок коротыша увеличивают на 50 % против расчетного. При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов во всем сооружении. Наибольшее применение находят в конструкциях средней мощности болты диаметром d=20—24 мм, а в тяжелых конструкциях диаметром d=24—30 мм. Допускается элементы в узле крепить одним болтом. В соединениях на высокопрочных болтах в случае перепада плоскостей стыкуемых деталей от 0,5 до 3 мм на выступающей детали должен быть сделан скос с уклоном 1 : 10. При перепадах более 3 мм необходимо применять прокладки из стали той же марки, что и в конструкции, обработанные с двух сторон тем же способом, каким обрабатывались детали соединения

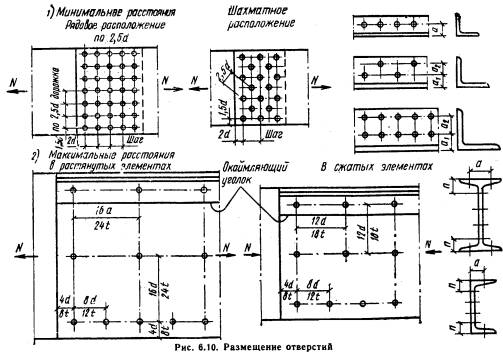

Размещение болтов При конструировании соединения следует стремиться к наилучшей передаче усилия с одного элемента на другой кратчайшим путем при одновременном обеспечении удобства выполнения соединения. В стыках и узлах прикреплений (для экономии материала накладок) расстояние между болтами должно быть минимальным. В слабо работающих (связующих, конструктивных) соединениях расстояние должно быть максимальным, чтобы уменьшить число болтов.

Болты располагают в соединении по прямым линиям — рискам, параллельным действующему усилию. Расстояние между двумя смежными рисками называется дорожкой, а расстояние между двумя смежными по риске болтами —шагом (рис. 6.10).

Минимальное расстояние между центрами болтов, определяют условиями прочности основного материала. Максимальное расстояние определяют устойчивостью сжатых частей элементов в промежутках между болтами или условием плотности соединения растянутых элементов во избежание попадания в щели влаги и пыли, способствующих коррозии элемента. В профильных элементах (уголках, двутаврах, швеллерах) положение рисок и возможные диаметры отверстий должны отвечать требуемой прочности элемента и практической возможности постановки болтов в соединениях.

Для облегчения пользования кондукторами для сверления отверстий желательно иметь шаг и дорожку, кратную 40 мм.