- •Вопрос 1. . Основные задачи курса. Методология проектирования. Стадии разработки и этапы работ при проектировании

- •Вопрос 2. Критерии работоспособности деталей и машин

- •Вопрос 3. Материалы, применяемые в самолето- и машиностроении.

- •Вопрос 4. Запасы прочности и допускаемые напряжения в расчетах на прочность деталей машин и летательных аппаратов.

- •Вопрос 5. Соединения. Классификация соединений. Расчет и конструирование разъемных соединений

- •Вопрос 6. Резьбовые соединения. Область применения и характеристики. Геометрия. Материалы.

- •8)Шпоночные, шлицевые, профильные соединения. Область применения. Методы расчета на прочность.

- •9. Клеммовые соединения. Виды, основы расчета.

- •Вопрос 10

- •13. Валы и оси. Назначение, конструирование и расчеты на прочность. Проектный расчет валов.

- •Вопрос 14. Проверочные расчеты валов на статическую прочность и выносливость. Проверка валов на жесткость и виброустойчивость.

- •15. Подшипники. Подшипники качения. Назначение, классификация и конструкция. Кинематика. Динамика. Критерии работоспособности.

- •16. Методика подбора подшипника по статической и динамической грузоподъемности. Конструирование подшипниковых узлов.

- •Вопрос 17. Подшипники скольжения. Основные условия образования жидкостного трения. Конструкции. Смазка. Условные методы расчета. Монтаж подшипников и уплотняющих устройств.

- •Вопрос 18. Гидростатический и гидродинамический подшипники. Методика расчета гидродинамического подшипника.

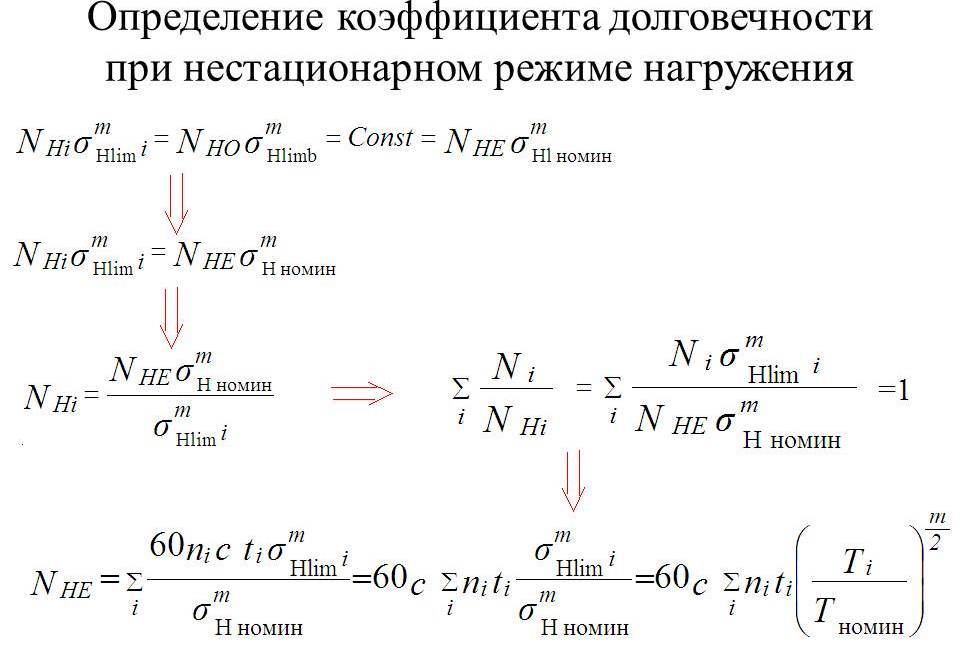

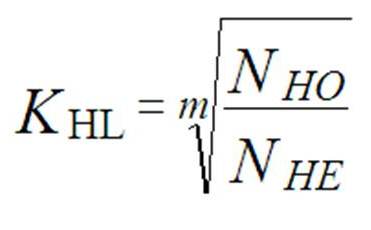

- •20. Основы расчета на контактную и изгибную выносливость зубьев колес.

- •Вопрос 21. Материалы зубчатых колес. Допускаемые напряжения в расчетах на контактную и изгибную выносливость.

- •22. Ременные передачи. Классификация. Геометрия и кинематика передач. Напряжения в ветвях ремня и нагрузка на валы. Порядок расчета передачи по тяговой способности.

- •23. Передача винт-гайка. Классификация. Теория винтовой пары. Самоторможение винтовой пары. К.П.Д. Основы кинематического и прочностного расчетов. Швп.

- •25. Фрикционные передачи. Классификация, область применения. Геометрия и кинематика передач. Основы кинематического и прочностного расчетов.

- •26. Конструирование корпусов механических передач.

- •3.2.2 Крепление крышки и основания корпуса

- •27. Виды механических передач. Смазка редуктора. Тепловой расчет редукторов.

- •28.Муфты. Классификация муфт. Область применения и характеристики.

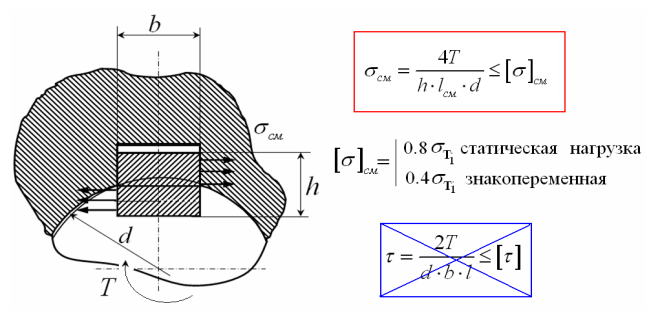

8)Шпоночные, шлицевые, профильные соединения. Область применения. Методы расчета на прочность.

Соединение - конструктивное объединение деталей с целью получения узлов

Преимущества шпоночных соединений:

Простота изготовления

Малые габариты

Низкая стоимость

Недостатки:

Ослабление вала шпоночным пазом

Снижение выносливости вала

Нельзя использовать шпонки на полых валах

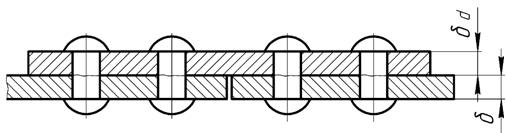

Шпоночное соединение служит для передачи крутящего момента – неподвижное, разъемное соединение

Виды:

призматические

сегментные

Порядок подбора шпонки

Выбирают поперечное сечение шпонки в зависимости от диаметра вала (по ГОСТу)

Определяют длину призматической шпонки из условия прочности на смятие

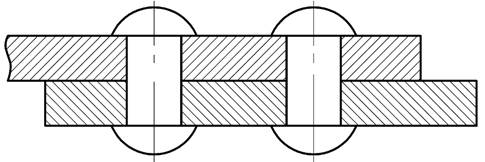

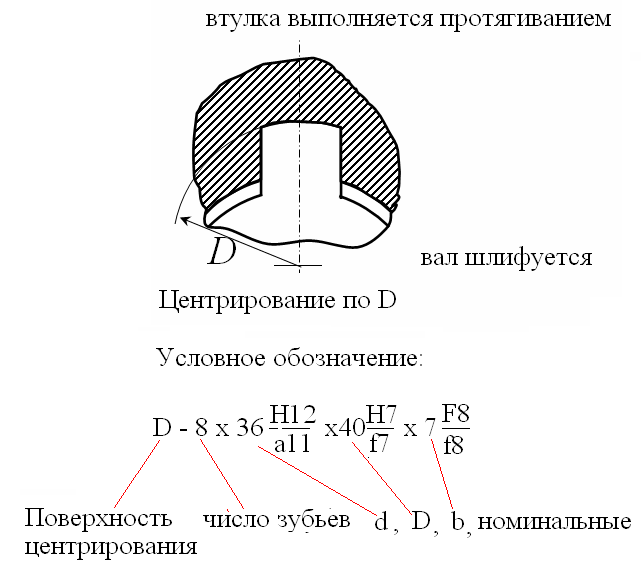

Шлицевые соединения

Шлицевые (зубчатые) соединения применяют в подвижных и неподвижных соединениях для передачи крутящего момента

Преимущества в сравнении со шпоночными соединениями:

Более высокая нагрузочная способность

Лучшее центрирование детали на валу

Меньше концентрация напряжений

Проще изготовление в массовом производстве

Высокая точность и взаимозаменяемость

Виды шлицевых соединений:

Прямоблочные

Эвольвентные

Треугольные

Порядок подбора шлицевых соединений:

Размеры зубьев выбирают по ГОСТам в зависимости от диаметра вала

Для определения нагрузочной способности проводят проверочные расчеты

Профильное соединение

Профильное соединение – неподвижное, разъемное соединение, в котором крутящий момент передается лысками

Основы расчета

9. Клеммовые соединения. Виды, основы расчета.

Клеммовое соединение – неподвижное, разъемное соединение.

Предназначено для передачи крутящего момента и осевых нагрузок.

Простота монтажа и демонтажа, самопредохранение от перегрузок, нельзя передавать большие нагрузки, ненадежность.

Достоинства

относительная простота конструкции, простота сборки или монтажа, возможность передачи большого крутящего момента или осевой силы.

В отличие от шпоночного и зубчатого соединений, может служить также для крепления частей механизма под произвольным углом, а не только соосно, а также крепить деталь к валу в произвольном месте его длины.

Недостатки

затруднена точная установка ступицы относительно вала.

предельная осевая сила и крутящий момент ограничены силами трения сцепления.

Вопрос 10

Соединения деталей машин

Взаимодействие деталей между собой называют связями. Эти связи делятся на подвижные (шарниры, зубчатые зацепления, подшипники, ременные и цепные передачи) и неподвижные (заклепочные, сварные и другие). Неподвижные связи в технике называют соединениями. Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать.

Соединения по признаку возможности разборки делят на разъемные и неразъемные.

Разъемными называют соединения, которые разъединяются без повреждения деталей. К ним относятся резьбовые, шпоночные, зубчатые и профильные соединения. Основным расчетом соединений является расчет на прочность. Расчет на прочность является основным критерием для расчета всех соединении. При этом необходимо стремиться к тому, чтобы прочность соединяемых и соединительных деталей была одинаковой.

Неразъемными называют соединения, разъединение которых невозможно без разрушения соединяемых деталей или соединяющего материала. К ним относят заклепочные, сварные клеевые, паяные соединения, а также соединения с натягом.

Расчет заклепочных соединений

Неразъемные соединения деталей машин и строительных конструкций имеют две основные разновидности: заклепочные и сварные. Неразъемными эти соединения называют потому, что для их разборки необходимо разрушить соединительные элементы — заклепки, сварные швы. Сварные соединения имеют целый ряд существенных достоинств по сравнению с заклепочными и почти полностью заменили их во многих отраслях промышленности. Вопросы расчета и конструирования заклепочных и сварных соединений подробно изучаются в курсах деталей машин и стальных конструкций. Здесь ограничимся рассмотрением основных вопросов расчета заклепочных соединений для случаев, когда соединяемые элементы работают на растяжение или сжатие.

На рис.6.11,а представлено соединение двух полос внахлестку, а на рис.6.11,б — встык с одной накладкой. В том и другом случае при разрушении заклепок срез каждой из них происходит по одному поперечному сечению (отмечено волнистой линией), поэтому эти соединения называют односрезными.

а |

|

б |

|

Расчет заклепочных соединений ведется на срез и смятие на основе допущений, указанных в предыдущем параграфе. Между склепываемыми элементами развиваются значительные силы трения, и работа заклепок на срез начинается лишь после того, как внешние силы станут больше сил трения и начнется сдвиг склепанных полос. При расчетах это обстоятельство не учитывают.

Склепываемые элементы (полосы, уголки и т. п.) рассчитывают на растяжение (сжатие) с учетом ослабления их поперечных сечений отверстиями для заклепок.

Отверстия в склепываемых элементах имеют диаметр, на 0,5-1 мм больше, чем диаметр непоставленной заклепки. В расчетные формулы входит диаметр d отверстия, так как в выполненном соединении заклепка практически полностью заполняет отверстие.

Зависимости для проверочных расчетов имеют следующий вид:

а) на срез

где i — общее

число заклепок, передающих заданную

нагрузку ![]() ; к —

число плоскостей среза одной заклепки:

для конструкций по рис.6.11 —k =

1 и

по рис.6.12 — k = 2;

; к —

число плоскостей среза одной заклепки:

для конструкций по рис.6.11 —k =

1 и

по рис.6.12 — k = 2;

б) на смятие

При

односрезных соединениях (рис.6.11)

вместо ![]() надо

подставлять в формулу значения меньшей из

толщин склепываемых элементов, а

при двухсрезных— меньшей из

величин

или

надо

подставлять в формулу значения меньшей из

толщин склепываемых элементов, а

при двухсрезных— меньшей из

величин

или ![]() (рис.6.12,а).

Для соединения по рис.6.12,б под

(рис.6.12,а).

Для соединения по рис.6.12,б под ![]() надо

понимать толщину полки уголка.

надо

понимать толщину полки уголка.

При проектировочном

расчете заклепочного соединения

диаметром заклепок задаются, принимая

его примерно равным ![]() .

При различной толщине склепываемых

элементов под

понимают меньшую из

них. Затем определяют допускаемое

усилие на одну заклепку:

.

При различной толщине склепываемых

элементов под

понимают меньшую из

них. Затем определяют допускаемое

усилие на одну заклепку:

а) из условия прочности на срез

|

(6.5) |

б) из условия прочности на смятие

|

(6.6) |

По меньшему из допускаемых усилий определяют требуемое число заклепок:

|

(6.7) |

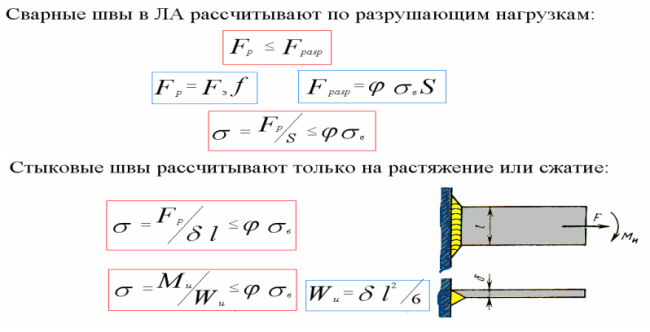

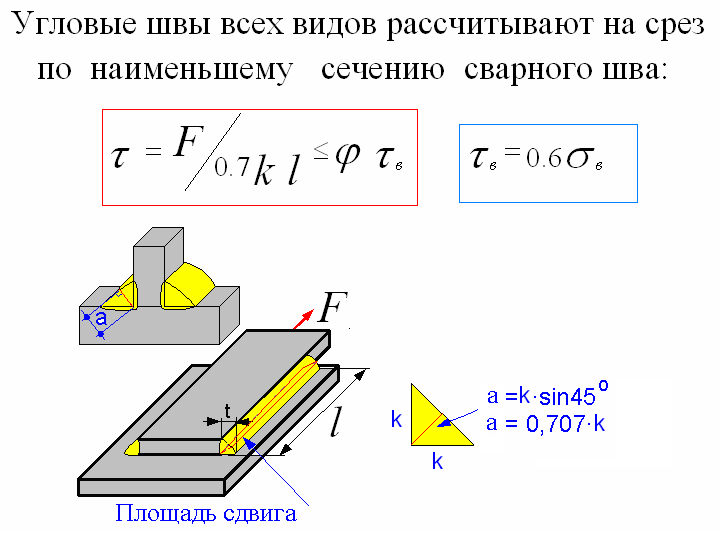

11. Соединения сварные. Область применения, критерии работоспособности и методика расчета.

Образуются при местном или общем нагреве, а также при пластическом деформировании свариваемых материалов.

Сварка – один из самых экономичных и производительных методов создания соединений, вес сварной конструкции на 20% меньше клепанной. Процесс легко автоматизировать

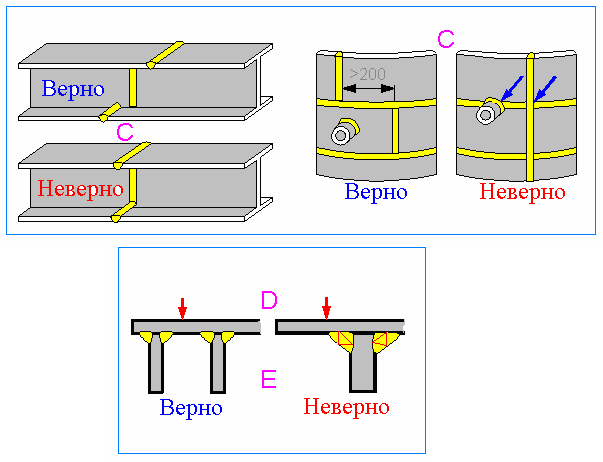

A. Располагать сварные швы вне зон высоких напряжений. B. Располагать сварные швы далеко от поверхностей, обрабатываемых механически.

C. Не использовать пересечение стыковых сварных швов. D. Располагать вертикальные стенки в зонах приложения усилий симметрично. E. Выбирать надлежащий размер сварного шва. F. Избегать зазоров.G. Не использовать резкий переод жесткости в растягиваемых полках.

12. Стандартизация и взаимозаменяемость в машиностроении. Допуски и посадки. Точность выполнения размеров. Точность форм и взаимного расположения поверхностей. Номинальный размер. Поле допуска. Понятия о зазорах, натягах и посадках. Ряды нормальных размеров. Единая система допусков и посадок. Сертификация механизмов, машин и приборов