- •Процессы термовлажностной обработки

- •11.1. Теоретические основы процесса термовлажностной обработки

- •11.2. Режимы и классификация процессов термовлажностной обработки

- •11.3. Процессы термовлажностной обработки периодического действия

- •11.4. Процессы термовлажностной обработки непрерывного действия

- •11.5. Электротермообработка

11.3. Процессы термовлажностной обработки периодического действия

Процессы термовлажностной обработки периодического действия осуществляют в ямных камерах, стендах формования и паропрогрева, термоформах, кассетных установках, объемно-формовочных и автоклавных установках.

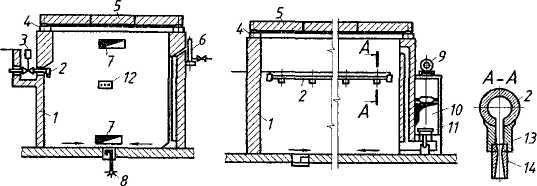

Ямные камеры проектируются напольными, полузаглубленными или заглубленными (рис. 11.2) и отличаются следующими системами: разводки пара, включающей в себя пароразводящий коллектор с паровыми соплами; удаления из камеры холодного воздуха в период разогрева; вентиляции; удаления конденсата. Внутренние поверхности камер покрыты гидроизоляцией, что предотвращает их увлажнение и повышение теплопроводности.

Рис. 11.2. Ямная камера конструкции ПДК-КИСИ:

1 - ограждения камеры; 2 - коллектор с паровыпускными соплами; 3 -исполнительный механизм; 4 - гидродозатор; 5 - теплоизолированная крышка камеры; 6 - обратная труба с клапаном; 7 - вентиляционные окна; 8 - конденсатопровод; 9 - электропривод вентиляционного клапана; 10 - магистральный вентиляционный канал; 11 - гидрозатвор клапана; 12 - датчики САР; 13 - муфта; 14 - сопло.

Система пароснабжения в камерах основана на турбулизирующем и эжектирующем действиях скоростной струи пара, вытекающей из крупноразмерных (суживающихся, цилиндрических или расширяющихся) сопел и вовлекающей паровоздушную смесь в камере в циркуляцию. Тем самым ликвидируются застойные участки, воздушные прослойки между изделиями и в теплообмене участвуют все поверхности изделий. Для организации управляемого снижения температуры изделий в период остывания и удаления паровоздушной смеси из камеры применяются системы вентиляции с вытяжным вентилятором.

Оптимальная скорость нагрева камеры составляет 60 °С/ч, длительность обработки 5... 12 часов.

Стендовый способ производства применяют для изготовления крупноразмерных изделий, при изготовлении которых нельзя использовать передвижные формы. При этом способе изделия формуют непосредственно на стенде, представляющем собой ямную камеру малой глубины, на дне которой установлена железобетонная плита толщиной 120...200 мм.

Расход пара при термовлажностной обработке на стендах, по сравнению с обработкой в пропарочных камерах, повышен (400... 1000 кг/м3) за счет увеличения потерь теплоты в окружающую среду.

Наиболее эффективны системы пароснабжения стендов, обеспечивающие интенсивную циркуляцию греющей среды. Так как камеры в стендах малой глубины, то циркуляцию обеспечивают по горизонтальному контуру. Для улучшения условий тепловой обработки изделия покрывают колпаками или крышками, под которые подают «острый» пар.

Для изготовления крупноразмерных изделий применяют туннельные камеры парогрева периодического действия. Камеры бывают проходными и тупиковыми. Пар подается по длине камеры перфорированными трубами, днище имеет уклон для стока конденсата.

Для тепловой обработки изделий применяется также установка, в которой паровой колпак имеет П-образную форму и расположен на роликовых опорах. В данной установке можно одновременно подвергать термовлажностной обработке несколько труб.

Институтом Индустройпроект разработана, исследована и опробована система пароснабжения форм труб с использованием эжекторов, обеспечивающая нагрев бетона до 70...80 °С в течение 4 ч и сокращение расхода пара до 250.. .300 кг/м3.

Создание условий по улучшению структурообразования бетона при термовлажностной обработке, т. е. уменьшения интенсивности массообмена, снижения вероятности переувлажнения или пересушивания материала, возможно при отсутствии непосредственного соприкосновения поверхности изделия с теплоносителем (при контактном прогреве).

Контактный прогрев бетонных и железобетонных изделий осуществляется в термоформах через днища и стенки формы, а в герметически закрытых формах - и через крышку формы. Жесткие конструкции герметизируют, а в образовавшиеся полости через штуцера подводится теплоноситель; в отсеки теплоноситель может быть подан с помощью перфорированных труб. В качестве теплоносителя используют пар, воду, масло и др. Возможно также применение электроэнергии, для чего в полости устанавливают трубчатые или плоские электронагреватели. Температура в тепловых отсеках может достигать 130... 140 °С, что интенсифицирует процесс и сокращает длительность тепловой обработки. При использовании пара в качестве теплоносителя предусматривают систему удаления конденсата и для облегчения его стенд-форму устанавливают с уклоном 1.. .2°.

Кассетные установки сочетают в себе установки для формования и термовлажностной обработки изделий, что обуславливает значительную экономию производственных площадей. Кассетные установки используются в двухстадийной технологии: формование и короткий прогрев в кассетной установке, а окончание процесса тепловой обработки в камерах выдерживания. Теплоноситель к греющим отсекам подводится с помощью гибких шлангов, арматурный каркас и бетонная смесь подаются сверху. Вибрирование бетона производится навесными вибраторами. В большинстве случаев в качестве теплоносителя используют пар, однако возможно применение горячей воды.

Одной из наиболее распространенных схем пароснабжения кассетных установок является эжекторная система (рис. 11.3). Применение эжектора позволяет организовать циркуляцию теплоносителя через тепловой отсек, уменьшить неравномерность прогрева изделий, экономить тепловую энергию, многократно используя теплоноситель.

Рис. 11.3. Схема эжекторной системы пароснабжения кассеты:

1 - магистральный паропровод; 2 - подающий коллектор; 3 - узел регулирования; 4 - эжектор; 5 - тепловые отсеки; 6 - коллектор сбора конденсата; 7 - конденсационный горшок; 8 - конденсатопровод; 9 - отсасывающий коллектор; 10 - формовочные отсеки с разделительной стенкой.

Прогрев изделий в кассетных формах может производиться сразу после окончания формования, без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40...45 °С форму. В этом случае продолжительность подъема температуры в отсеках форм до максимальной может быть сокращена до 1...1,5 ч. Для снижения температуры в тепловом отсеке применяют принудительное охлаждение водой. Тепловую обработку в объемно-формовочных установках проводят в две стадии: вначале - прогрев бетона в формующей установке с помощью электронагревателей в сердечнике или пара и выдерживание его в течение 4 ч; затем - передвижение и выдерживание в туннельной камере. Парораспределительные трубопроводы устанавливают так, чтобы паровые струи, создавая циркуляцию в колпаке, прежде всего были направлены в углы.

В туннельных камерах, обогреваемых «глухим» паром, изделия выдерживаются в течение 8... 10 ч.

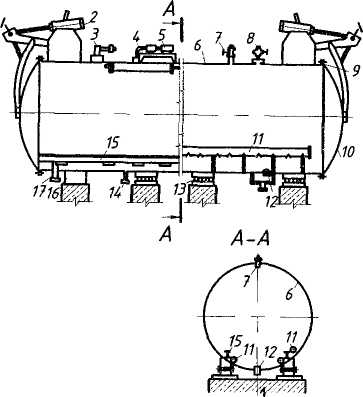

Рис. 11.4. Автоклав:

1 - механизм подъема крышки; 2 - гидроцилиндр; 3 - предохранительный клапан; 4 - маслопроводы; 5 - электропривод; 6 - корпус; 7, 8, 17, - перепускной, выпускной и впускной штуцеры; 9 - байонитный затвор; 10 - крышка; 11 - перфорированный паропровод; 12 - штуцер удаления конденсата; 13, 16 - подвижная и неподвижная опоры; 14 - продувочный штуцер; 15 - рельсовый путь.

Автоклавные установки предназначены для термовлажностной обработки бетонных, железобетонных и силикатных изделий в среде с избыточным давлением. Наличие избыточного давления среды в начале тепловой обработки и возрастающая относительная влажность паровоздушной среды способствуют повышению физико-механических свойств твердеющего бетона. Под воздействием давления в изделии происходит обжатие поверхностных слоев материала, повышающее прочностные свойства бетона и уменьшающее водопоглощение. Рабочее избыточное давление в автоклавах - 0,8; 1,2; 1,6; 2,5 МПа. Загрузку изделий в автоклав (рис. 11.4) производят тележками с помощью переходного мостика, соединяющего рельсовый путь в цеху с рельсами внутри автоклава.

Пар в автоклаве распределяется сопловой подачей или через перфорированный паропровод. Перед началом запаривания автоклав продувают паром для удаления воздуха, снижающего интенсивность теплообмена. В первый период обработки происходит прогрев изделий до температуры 100 °С при конденсации пара на изделиях и стенках автоклава; во второй период температура и давление повышаются до максимального значения, что сопровождается прогревом и обжатием бетона. После периода изотермического выдерживания наступает период охлаждения. Снижение давления и температуры производится по ступенчатому графику с промежуточными выдерживаниями для выравнивания давлений и температур по объему изделия.

В некоторых случаях после снижения давления до атмосферного производят вакуумирование. Вакуумирование дает возможность снизить влажность изделий и ускорить их охлаждение без потери прочности. Вакуумирование также создает дополнительный градиент давления в теле изделия, обуславливающий движение влаги от центра к периферии и необходимое обезвоживание ячеистого бетона.