- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 7. Оборудование для тонкого измельчения руд

Процессы обогащения железных руд могут успешно осуществляться лишь при условии полного извлечения полезных минералов, освобождения их от пустой породы. Для максимального извлечения мелко и тонковкрапленных руд осуществляют измельчение их в шаровых и стержневых мельницах, конструкции 'которых аналогичны. Они также служат для измельчения известняка.

Процесс осуществляется с водой или без нее (сухой), Мокрое измельчение обеспечивает большую удельную производительность мельниц, меньшее переизмельчение и исключает пылеобразование.

Вода подается в мельницы в таком объеме (по массе), чтобы отношение количества руды к количеству воды, называемое отношением твердого к жидкому (т : ж), было максимальным при обеспечении подвижности пульпы в мельнице. При большей плотности пульпы измельчение происходит более интенсивно. Отношение твердого к жидкому в шаровых и стержневых мельницах обычно колеблется от 3:1 до 1,5:1.

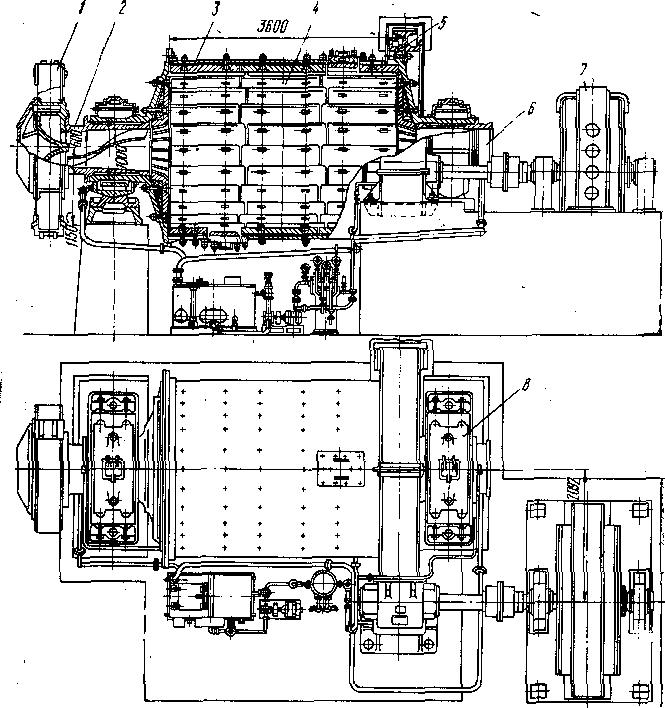

Корпус мельницы (рис. 8) состоит из вращающегося со скоростью15-18 об/мин пустотелого цилиндрического барабана 3, футерованного внутри износостойкими броневыми плитами 4, в который загружают стальные шары или стержни. Диаметр шаров колеблется от 25 до-150 мм, а стержней от 40 до 100 мм. Длина стержней должна быть значительно больше диаметра барабана.

Барабан имеет две полые цапфы 2, через одну из которых в рабочее пространство вводятся руда (или известняк), а через другую противоположную цапфу с воронкой 6 разгружается измельченный материал.

Подача материала для измельчения в загрузочную часть мельницы происходит непрерывно во время вращения барабана через загрузочный питатель.

Мельница приводится в действие от электродвигателя 7 через зубчатую передачу 5; барабан опирается своими цапфами на два ..подшипника 8.

Принцип действия шаровых и стержневых мельниц заключается в том, что при вращении барабана заложенные в нем мелющие тела (шары или стержни) перемещаются и падают внутри барабана, действуя на руду истиранием или ударом.

Стержневые мельницы более эффективны для более крупного исходного материала и относительно грубого помола. Шаровые мельницы применяют при необходимости тонкого измельчения. Часто руду перед загрузкой в шаровые мельницы подвергают предварительному измельчению в стержневых мельницах.

В цехах обогащения обычно устанавливают несколько мельниц для обеспечения необходимой производительности и резерва на случай их ремонта.

Отечественная промышленность выпускает шаровые и стержневые мельницы диаметром до 3,6 м и длиной 5,5 м. На обогатительных фабриках широко применяются мельницы диаметром 2,5 м, длиной 3,6 м. Общая масса мельницы без шаров и стержней достигает более 150т.

Производительность мельниц определяется специальным расчетом в большинстве случаев на основании практических данных.

Перед пуском мельницы необходимо убедиться, что нижняя часть кожуха венцовой шестерни заполнена маслом с таким расчетом, чтобы высота слоя его была равна двойной высоте зуба шестерни. Двигатель привода мельницы должен быть сблокирован с двигателем маслонасоса для того, чтобы обеспечить подачу масла в подшипники при пуске мелышцы. Перед пуском мельницы масло прокачивают по всей системе к подшипникам. Давление масла в системе должно быть не менее кН/см2 (0,5кгс/см2).

Рис. 8. Стержневая мельница