- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§6. Оборудование для дробления руд

Дробление и измельчение сырых материалов являются одной из основных операций дробильных и обогатительных фабрик.

Процесс дробления состоит из нескольких стадий (достигающих четырех), в результате которых происходит последовательное уменьшение размеров кусков руд. Различают следующие стадии: крупное дробление-размер кусков до 300-ШО мм, среднее дробление - до 50-25 мм, мелкое дробление до 10-5 мм и тонкое измельчение - менее 5 мм. Дробильные машины соответственно разделяют на машины крупного, среднего, мелкого дробления и тонкого измельчения.

В щековых дробилках кусок руды раздавливается между подвижной и неподвижной щеками. В связи с тем, что щеки имеют крупные нарифления, то одновременно с раздавливанием происходит и раскалывание куска. В конусных и валковых дробилках основным видом дробления является раздавливание, дополняемое раскалыванием при рифленых дробящих поверхностях. Работа молотковых дробилок заключается в ударе молотков по куску руды. В зубчатых валиках, применяющихся для дробления угля, используется явление разлома и частично раздавливания.

Сущность дробления состоит в уничтожении сил сцепления между частицами кусков руды способами: раздавливания, раскалывания, разбивания или истирания. В дробильных машинах обычно сочетаются несколько способов дробления.

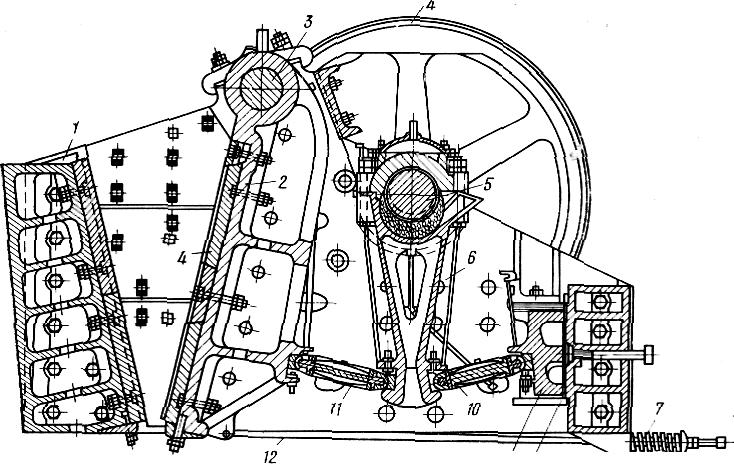

Щековая дробилка (рис. 3) состоит из корпуса с неподвижной щекой, подвижной щеки 2 и шатунно-рычажного механизма. Корпус дробилки отлит из стали в форме замкнутой коробки, состоящей из двух торцовых и двух задних стенок. Передняя торцовая стенка является одновременно неподвижной щекой, образующей вместе с подвижной щекой и боковыми стенками загрузочное окно дробилки, в которое сверху засыпается руда для дробления. Изнутри боковые стенки корпуса облицованы броневыми плитами; щеки также предохранены сменным рифлеными плитами из марганцовистой или хромистой стали.

Процесс дробления осуществляется периодически по принципу раздавливая кусков руд между щеками. Подвижная щека свободно подвешена на оси 3, закрепленной в верхней части боковых стенок корпуса. Шатунно-рычажный механизм придает подвижной щеке качательное движение. Для уменьшения требуемой мощности электродвигателя и более равномерной работы дробилки на конце эксцентрикового вала 5 насажен маховик 4. Эксцентриковый вал вращается в подшипниках, расположенных в баковых стенках корпуса. Посаженный на вал шатун 6 получает при вращении возвратно-поступательное движение вверх и вниз.

Распорная плита 11 через специальные вкладыши соединяет шатун с подвижной щекой, вторая распорная плита 10 - с клином 9, позволяет вместе со вторым клином 8 регулировать величину разгрузочного отверстия, образованного щеками и стенками корпуса.

В связи с тем, что в дробилку вместе с рудой иногда попадают крупные металлические предметы, которые могут привести к перегрузке и поломке машины, болты, крепящие заднюю распорную плиту, состоящую из двух частей, устанавливают такого сечения, чтобы они срезались при соответствующей перегрузке и предохранили тем самым поломку других более ответственных частей дробилки.

При помощи пружины 7 и тяги 12 обеспечивается плотное, шарнирное соединение распорных плит и вкладышей.

Эксцентриковый вал дробилки приводится в действие от электродвигателя мощностью 360 кВт через ременную передачу. При этом шатун, поднимаясь, выпрямляет распорные плиты, и подвижная щека, приближаясь к неподвижной щеке, дробит загруженную руду.

Шатун при дальнейшем вращении вала опускается, подвижная щека отходит вправо, увеличивая отверстие загрузочного окна, и дробленая руда под собственным весом высыпается. Малоизмельченные верхние слои опускаются в нижнюю часть окна и подвергаются дальнейшему дроблению. Ход подвижной щеки для крупных дробилок составляет 25-50 мм; производительность дробилки с размерами загрузочного отверстия 2100X1500 мм составляет 400-500 т/ч. Масса такой дробилки составляет 220 т.

Рис.3. Щековая дробилка крупного дробления

Конусные дробилки используются для крупного, среднего и мелкого дробления. Рабочими частями конусной дробилки являются два усеченных конуса. Процесс дробления осуществляется непрерывно по методу раздавливания.

Конусная дробилка (рис. 4) состоит из корпуса 9, внутреннего конуса 8, насаженного на вертикальный вал 10 эксцентрика 11, конической передачи 3 и приводного вала с насаженной, полумуфтой 1.

Корпус дробилки изготовлен из стального или чугунного литья, в котором предусмотрены горизонтальные разъемы. Верхняя часть корпуса 7 выполнена в виде усеченного конуса и футерована изнутри ганцовистыми плитами. Траверса, находящаяся сверху корпуса; лена шарнирно с верхним концом вертикального вала и закрыта съемным колпакам 5. На вертикальном валу жестко насажен внутренний дробящий конус, наружная поверхность которого защищена плитами 6. Нижний конец вертикального вала вставлен в эксцентриковый стакан, вращающийся в подшипнике, который смонтирован в нижней части корпуса. На эксцентриковой стакане внизу закреплена коническая шестерня соединенная с другой шестерней, насаженной на горизонтальном валу 2. который получает вращение от привода.

Горизонтальный вал через муфту соединен непосредственно с тихоходным электродвигателем; Чаще всего привод состоит из электродвигателя и ременной передачи, один шкив которой насажен на валу двигателя, а другой - на горизонтальном валу дробилки. От электродвигателя вращение передается горизонтальному валу, затем через коническую передачу - эксцентриковому стакану и вертикальному валу с посаженным на нем внутренним конусом.

Получай круговое качательное движение, конус описывает коническую поверхность, центр вращения которой находится в верхнем шарнире вертикального вала. Благодаря этому внутренний дробящий конус то приближается к поверхности корпуса, дробя, загружаемую сверху через загрузочное окно 4 руду, то отдаляется от нее, давая возможность раздробленной руде под действием собственного веса ссыпаться (разгружаться) вниз то наклонному, желобу 12.

При попадании в дробилку крупных металлических или других твердых предметов благодаря наличию упругих спиральных пружин вся верхняя часть дробилки (поднимается, и твердое тело выбрасывается через выпускную щель.

Степень дробления для конусных дробилок колеблется от 3 до 6. Размер загрузочного отверстия регулируют, поднимая или опуская верхнюю часть корпуса.

Конусные дробилки сложнее щековых, по конструкции громоздки и требуют больших эксплуатационных затрат, однако они лишены ряда недостатков, присущих щековым дробилкам: наличие холостого хода, невозможность дробления материалов плитовидной формы, необходимость устройства под машину более мощного фундамента в связи с возникающими сильными ударными, нагрузками.

К трущимся частям привода дробилки подводится циркуляционная жидкая смазка. Внутри станины предусмотрены масляные ванны с. отходящими от них каналами. Масло распределяется по кольцевым и радиальным канавкам. Для предохранения трущихся поверхностей конусной дробилки от попадания пыли в маслосистеме имеется гидравлическое уплотнение. Для работы дробилки в зимнее время установлен подогреватель масла.

Двигатель дробилки установлен на раме и, соединен с приводным валом эластичной муфтой.

Привод дробилки сблокирован с двигателем насоса маслосистемы с таким расчетом, чтобы последняя включалась в работу с опережением либо одновременно с дробилкой, так как работа дробилки без масла не допустима.

Для дробления коксовой мелочи и известняка на агломерационных фабриках применяют четырехвалковые дробилки с рифлеными валками, в которых верхняя и нижняя пары валков, находящиеся в общей станине, осуществляют две последовательные стадии дробления. Эти дробилки могут быть заменены молотковыми дробилками.

Рис.4. Конусная дробилка

Молотковые дробилки применяют для среднего и мелкого дробления мягких и хрупких материалов, а также для окончательного измельчения известняка и угольной шихты.

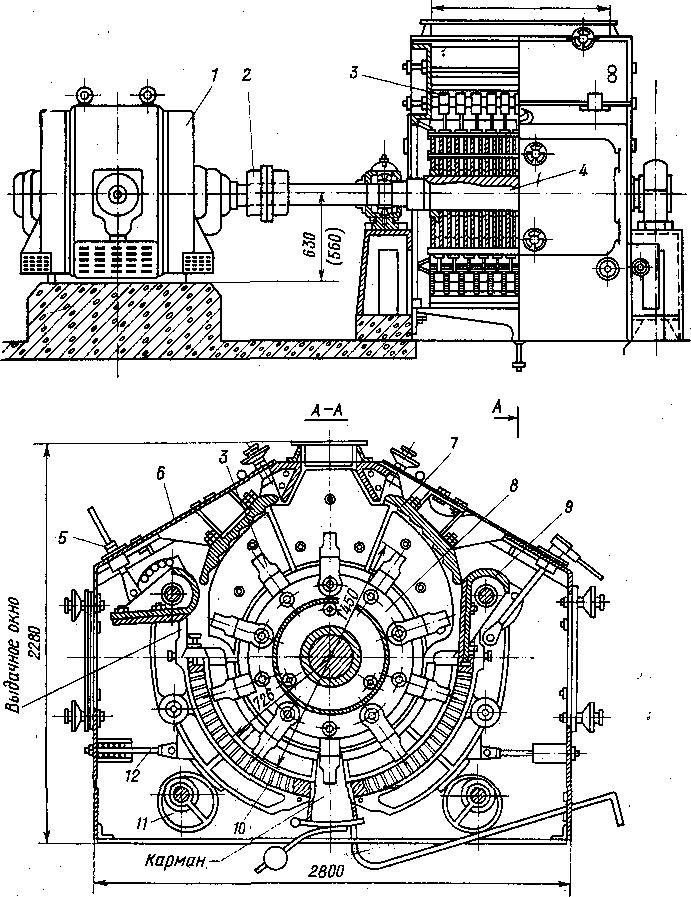

В качестве типовой в черной металлургии применяется дробилка с реверсивным движением ротора (рис.5), состоящая из вращающейся части – ротора и неподвижной – статора.

Ротор состоит из вала 4 с насаженными на него дисками 5, к которым шарнирно прикреплены молотки 3. Молотки при вращении ротора под действием центробежной силы располагаются в радиальном направлении. Ротор заключен в корпус 6, стенки которого выложены броневыми плитами 7. Дробимый материал крупностью до 80 мм, равномерно подаваемый в загрузочное отверстие, расположенное в корпусе по центру дробилки, падает на ротор, вращающийся со скоростью 740 мин-1, раскалывается молотками, ударяется о броневые плиты и, падая затем на колосниковую решетку 10, истирается и просыпается через щели решетки.

Увеличение производительности дробилки достигается открытием специальных окон 9. Подъем и опускание Окон осуществляется винтовым устройством 5. Вал ротора установлен на роликовых подшипниках и приводится во вращение через зубчатую муфту 2 от электродвигателя 1 мощностью 475 кВт.

Для получения заданной крупности дробимой шихты положение колосников относительно молотков регулируют механизмом подъема, состоящим из эксцентрика 11 и регулирующего устройства 12.

Достоинства молотковых дробилок: простота конструкции, высокая производительность, возможность получать мелкий продукт и большую степень дробления. К недостаткам относятся: значительный износ молотков, большое пылевыделение и трудоемкость регулировки молотков.

Рис. 5. Однороторная молотковая дробилка

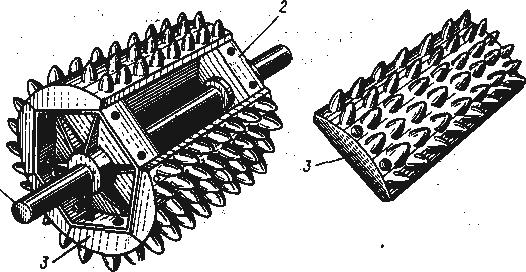

Для предварительного дробления мягких и хрупких материалов применяют также двухвалковые зубчатые дробилки. Процесс дробления на них осуществляется путем захвата материала вращающимися навстречу друг другу зубчатыми валками (рис. 6) и раскалывания его зубьями. Каждый валок состоит из вала I с насаженными на него двумя шестигранными дисками 2, на которых при помощи болтов закреплены сменные сегменты 3, изготовленные из марганцовистой стали с копьеобразными зубьями.

Рабочая длина валка, а также его диаметр равны 900 мм; применяются также дробилки с размерами валков 900х1200 и 1200х1200 мм.

Дробилки изготавливают со скоростью вращения валков до 150 об/мин (быстроходные) и 50 об/мин (тихоходные). Последние дают меньше мелочи. Производительность дробилки 70-120 т/ч.

К недостаткам конструкции относится болтовое крепление сегментов к барабанам, которое постепенно ослабевает от ударной нагрузки, при этом сегменты отходят от барабана и, если своевременно не подтянуть болты, приводит к выходу из строя валков.

На каждой агломерационной фабрике, производящей офлюсованный агломерат, устанавливают машины для дробления и измельчения известняка и коксовой мелочи.

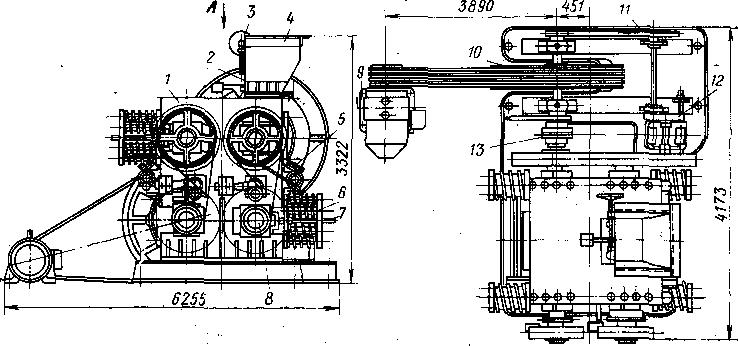

Рис.6. Валки зубчатой дробилки

Дробление коксовой мелочи ведут обычно в четырехвалкавых дробилках (рис. 7). Части дробилки крепят на станине 1. Валки 8 дробилки диаметром 900 мм и длиной 700 мм приводятся во вращение электродвигателем 9 через клиноременную 10, зубчатую передачи и муфту 13. Скорость вращения верхних валков 93 обмин, нижних 167 об/мин.

Коксовая мелочь поступает в бункер 4,а затем в рабочее пространство дробилки. Количество подаваемого из бункера материала регулируется открытием шибера 2 с приводом от штурвала 3. Для предупреждения валков от поломки при попадания,, металлических деталей и кусков крепких, горных пород служат амортизаторы 6, раздвигающие в этом случае валки Расстояние между валками устанавливается регулировочным винтом 7.

Через каждые 8-10 дней работы валки дробилки вырабатываются и нуждаются в переточке, которая ведется при помощи суппорта 5 без снятия валков. Вращение валков осуществляется в этом случае специальным электродвигателем 12 через ременную передачу 11. Производительность четырехвалковой дробилки на коксовой мелочи крупностью 3 мм составляет 15 т/ч.

Рис. 7. Четырехвалковая дробилка