- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 68. Оборудование систем густой смазки

При индивидуальной смазке смазочный материал подается на поверхности трения под давлением при помощи различных масленок

Периодическая густая смазка под давлением осуществляется шприцами через пресс-масленки, установленные на общей панели, ручными дозирующими питателями, либо ручными смазочными насосными станциями.

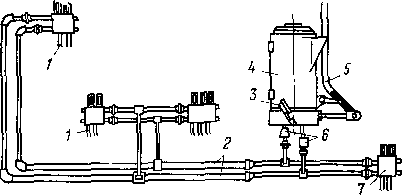

Централизованные системы смазки от ручных станций типа СРГ (рис. 222) применяются для смазки отдельно стоящих машин - мостовых кранов, салазковых пил, коксовых машин, слитковозов и другого оборудования, на котором осуществление автоматической смазки не представляется возможным или не вызывается необходимостью по условиям работы. Эти системы работают при помощи дозирующих питателей и сдвоенного трубопровода, а сами станции устанавливают непосредственно на машинах.

Ручная насосная станция 4 системы густой смазки нагнетает смазку через фильтр 6 в одну из магистралей 2 и заполняет через линейный маслопровод 1 все подключенные к ней питатели 7 и узлы трения. При этом момент заполнения смазкой определяют либо по показаниям манометра, замеряющего давление смазкинавыходеизстанции, либо по резко возросшему сопротивлению при качании рычага 5 ручного насоса.

По окончании рабочего цикла рычаг реверсивного клапана 3 станции СРГ переключают вручную на противоположное направление, при котором с возобновлением работы станции смазка будет подаваться по второй магистрали.

При каждом рабочем цикле станции одна из магистралей находится под давлением, а другая является разгрузочной

из .нагнетательной магистрали в резервуар станции СРГ. Пауза между циклами зависит от режима смазки.

Дозирующие питатели 7 (ПД) предназначены для подачи смазки к трущимся поверхностям машины строго определенными дозами.

Питатели делятся на четыре основных типа: одноотводные (ПД-1), двухотводные (ПД-2), трехотводные (ПД-3) и четырехотводмые (ЛД-4). Питатели разделяют также по размерам в зависимости от количества подаваемой смазки за один ход поршня. Этих размеров также четыре группы. Первая группа питателей: ПД-11, ПД-21, ПД-31, ПД-41- эти питатели могут подавать смазку по каждой отводной трубке за один ход ло'ршня от 0,5 до 2 см3 смазки; вторая группа: ПД-12, ПД-22, ПД-32, ПД-42 - эти питателл могут подавать от 1,5 до 5 см3 смазки; третья группа: ПД-13, ПД-23- эти питатели могут подавать от 3 до 10 см3 смазки и четвертая группа: ПД-14 -этот питатель подает от 12,5 до 25 см3смазки за один ход поршня.

Дозирующие питатели бывают с трубной конической и метрической резьбой. Для металлургического оборудования применяются питатели с конической резьбой.

Рис. 222. Схема ручной подачн густой смазки

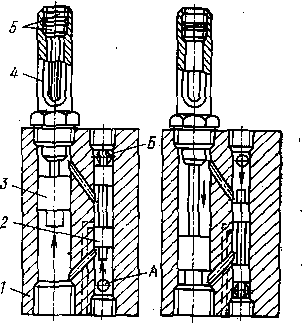

Дозирующий питатель (рис. 223) состоит из корпуса 1, распределительного золотника 2, поршня со штоком 3, индикатора 4, регулировочных винтов 5. Канальные отверстия а на рисунке изображают отвод смазки к смазываемым поверхностям (подшипникам).

В положении I смазка поступает под давлением по магистрали А, Под действием давления распределительный золотник 2 переместится в верхнее положение до упора и смазка в этом случае из магистрали А по косому отверстию поступит в пространство под поршнем и по отверстию (на рисунке показано пунктиром) и отводной трубке к смазываемой поверхности.

При перемещении золотника 2 в крайнее верхнее положение смазка, находящаяся над ними, выдавливается в магистраль Б, которая соединена с резервуарами станции и разгружена от давления.

Очередная порция смазки подается через .магистраль Б; в это время магистраль 4 соединена с резервуаром станции и разгружена от давления. золотник и поршень перемещаются в крайнее нижнее положение, и смазка, находящаяся под поршнем, будет вытесняться к смазываемой поверхности (положение II )

Перед установкой питатель следует расконсервировать и подвергнуть гидравлическому испытанию на давление не менее 1250 Н/см2 (125 кгс/см2), а также проверить на срабатываемость. При испытании на срабатываемость штоки питателей должны перемещаться, начиная с давления 100 Н/см2 (10 кгс/см2).

Рис. 223, Дозировочный питатель ПД-11

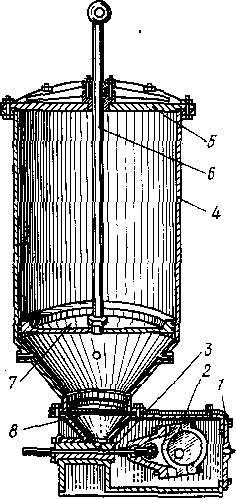

Для набивки трубопроводов смазкой часто используют смазочные станции типа САГ (станция автоматической густой смазки). В комплект станции (рис. 224) входят резервуар 4 для смазки и двухплунжерный насос 1.

Резервуар для смазки представляет собой сварную конструкцию вверху цилиндрической и внизу конусной формы. Внутри резервуара помещен поршень 7 со штоком 6, а сверху резервуар закрывается крышкой 5, которую крепят болтами к его фланцу. Шток поршня проходит через отверстия в крышке. На штоке нанесены деления, по которым определяют количество смазки в резервуаре. Поршень изготовляют литым, его масса составляет 30-50 кг.

По мере опорожнения резервуара поршень под действием собственной массы опускается вниз, способствуя продавливанию смазки в приемную часть насоса. Смазка предварительно проходит через фильтрующую сетку 8, где улавливаются крупные частицы механических примесей, случайно попавшие в резервуар вместе со смазкой.

Резервуар крепится к корпусу насоса нижним фланцем болтами. Он должен быть герметичным и не пропускать смазку через сварные швы и другие соединения. Внутренняя поверхность резервуара окрашена маслостойкой краской, а наружная обычной антикоррозионной.

Двухплунжерный насос всасывает смазку из резервуара станции и нагнетает ее в магистральные маслопроводы. Плунжеры 3 получают движение от эксцентриков 2, смещенных один относительно другого на 47°. Один из плунжеров является главным. Его назначение нагнетать смазку в трубопровод, и создавать давление. Диаметр этого плунжера равен 16 мм, ход его составляет 36 мм. Второй плунжер, вспомогательный, выполняет роль клапана, в необходимый момент он открывает или закрывает канал, связывающий цилиндры.

Реверсивный клапан представляет собой четырехходовой кран поршневого типа, поршнем (золотником) он осуществляет переключение подачи смазки с одного нагревательного трубопровода на другой.

•В станциях САГ петлевой системы золотник реверсивного клапана перемещается под действием избыточного давления смазки в трубопроводах, которое возникает в результате срабатывания всех питателей.

Реверсивный клапан снабжен тремя регуляторами давления и тремя манометрами, которые размещены на его корпусе.

Крайними регуляторами устанавливается давление в маслопроводах, необходимое для срабатывания всех питателей,' включенных в данную систему. Средний регулятор давления выполняет роль предохранительного клапана, который при излишнем повышении давления перепускает смазку по разгрузочной трубке из реверсивного клапана обратно в резервуар станции.

Рис.2. Сказанная станция автоматичеокой густой смазки (схема)

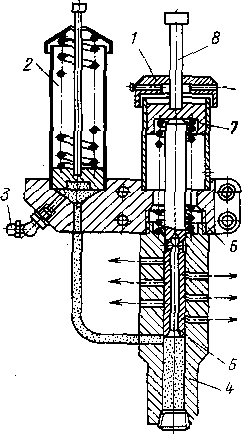

Одноплунжерный многоточечный насос 1 для централизованной смазки (рис. 225) может быть приведен в действие как от руки (нажатием на шток 8 поршня 7), так и сжатым воздухом. В исходное положение поршень возвращается пружиной. Из резервуара 2 в распределитель 4 смазка подается под плунжер 5 поршнем, на который давит пружина или сжатый воздух. При подаче воздуха удаляют пружину из резервуара и заменяют крышку. В новой крышке имеются два отверстия, одно из которых служит для подвода воздуха, а второе, заглушаемое пробкой, - для продувки. Насосы с резервуаром, питающим распределитель 4 под действием пружины, имеют индекс С, а под действием сжатого воздуха - индекс БС.

Распределитель шестигранной формы ввернут в отверстие корпуса 6, На четырех смежных гранях размещены по три выходных отверстия, к которым подсоединяют трубки диаметром 4 мм для подачи смазки к трущимся поверхностям.

Резервуар заполняется смазкой через пресс-масленку 3 типа ША-45. Пространство под плунжером 5 всегда заполнено смазкой. При нажатии на шток 8 или подаче сжатого воздуха поршень 7 с плунжером 5, опускаясь вниз, последовательно нагнетают смазку в маслоотводные отверстия, расположенные на внутренней полости распределителя.

Централизованная автоматическая подача густой смазки также осуществляется многоплунжерным насосом-лубрикатором, который приводится в рабочее состояние движущимися деталями смазываемых узлов или механизмов. Смазка в этом случае подается небольшими дозами через короткие промежутки времени с противодавлением до 1 кН/см2 (100 кгс/см2). Так смазываются компрессоры и другие отдельно стоящие машины.

Промышленность выпускает восьмиотводные насосы густой смазки (лубрикаторы) типа ГЗ-8Р/100РЧП и ГЗ-8Р/100КХП, а также шест-надцатиотводные насосы типа Г4-16Р/100. Насосы изготовляют с расположением привода с правой и левой стороны.

Централизованные автоматические системы густой смазки применяют для крупных машин, когда число одновременно смазываемых точек достигает 500 и более.

На многих агрегатах, например на прокатных станах, насчитывается нередко более 10 тысяч точек, к которым необходимо лодовести густую смазку. Централизованные автоматические системы густой смазки, работающие под давлением до 1 кН/сма (100 кгс/см2), по типу подач» смазки разделяют на петлевые и концевые (двухлинейные).

Петлевые системы применяют в том случае, если оборудование сконцентрировано на небольшой площади и магистральный трубопровод небольшой длины, конечные системы - когда оборудование расположено в линию и магистральные трубопроводы большой протяженности.

Рис. 225. Схеиа работы многоточечного насоса для густой смазки типа СЭ9-1

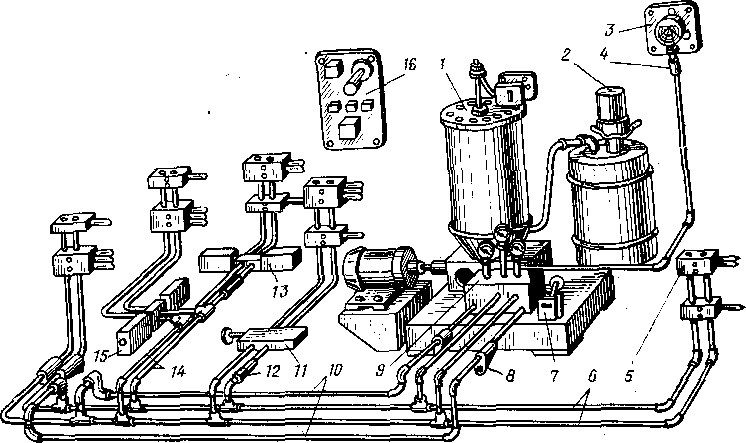

Петлевая система (рис. 226) работает следующим образом. При включении электродвигателя плунжерный насос нагнетает смазку из резервуара через реверсивный клапан 9 к питателям по одной из нагнетательных магистральных труб 6. Под давлением смазки в трубопроводе начинают срабатывать питатели, которые подают строго определенные-порции густой смазки к узлам трения. Когда все питатели насытятся, и сработают, давление в магистрали, по которой нагнетается смазка,, начинает быстро возрастать.

Когда в одной из возвратных линий 10, идущей к гидравлическому реверсивному клапану, давление возрастает до величины, на которую-настроена пружина реверсивного клапана, перепускной клапан, расположенный в корпусе, срабатывает (открывается). При этом смазка проходит в реверсивный клапан, перемещает его и переключает контакты конечного выключателя, который размыкает цепь магнитного пускателя электродвигателя. После этого насос останавливается. После переключения реверсивного клапана смазка поступает по другому магистральному трубопроводу, и весь цикл повторяется.

Пружину перепускного клапана настраивают на давление, большее требуемого на 50-100 Н/см2 (5-10 кгс/смг), чтобы сработали самые

удаленные питатели. Смазка, .проходя по каналам реверсивного клапана, перемещает его золотники. Один из золотников действует на конечный выключатель, который замыкает цепь магнитного пускателя электродвигателя, и насос останавливается.

Одновременно происходит переключение с одной магистрали на другую, и при следующем цикле включения станции смазка нагнетается по другому трубопроводу. При этом снова включается электродвигатель, насос подает смазку по другому магистральному трубопроводу, и цикл работы системы повторяется.

Конечный выключатель, установленный на автоматической станции •СП, сигнализирует об опорожнении резервуара станции и необходимости его заполнения густой смазкой, с помощью терекачиюго шестеренчатого насоса 2. Четырехходовые краны 11 и 13 с ручным и электромагнитным управлением предназначены для увеличения времени между подачами смазки к смазываемым точкам, а золотник 15 с электромагнитным управлением- для отключения на длительный период, механизмов, не участвующих в работе.

Концевая централизованная система густой смазки отличается от петлевой отсутствием магистральных трубопроводов.

Рис. 226. Схема автоматической централиаовавной петлевой системы густой смазки:

1 - автоматическая станция густой смазхи СП; 2 - первичной шестеренчатый насос; 3 - самопишущий манометр; 4 - демпфер; 5 - даухлинейяый питатель; 6 - магистральные трубопроводы; 7 - конечный выключатель; 8 -сетчатый фильтр; 9 - гидравлический реверсивный клапан; 10 -возвратаные линии магистральных трубопроводов; 11 - четыреххадовой кран с ручным управлением; 12 - обратный клапан; 13 - четырехходовой кран с электромагнитным управлением; 14 - трубопроводы к двухлинейным питателям; 15 - эолоткик с электромагнитным управлением; 16 - щит с пусковой и сигнальной аппаратурой

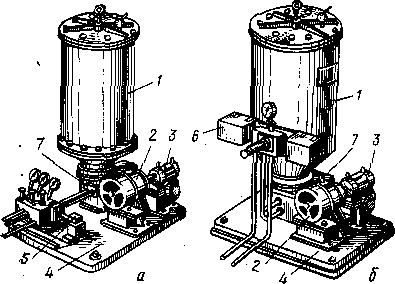

К оборудованию централизованных систем густой смазки относятся отетлевые или конечные автоматические станции (рис. 227), которые устанавливают в специальных помещениях или маслоподвалах. Они отличаются друг от друга устройством реверсивных клапанов. Резервуары 2 автоматических станций с помощью заправочных агрегатов заполняют смазкой, которая поступает к высасывающему отверстию плунжерного насоса 7. Насос вмонтирован в общий корпус с червячным редуктором 3. Вращением червяка приводится в действие эксцентриковый вал с шестерней редуктора, сообщая при этом плунжеру насоса поступательное движение. Обратный ход плунжера осуществляется пружиной.

Под действием обратно поступательного движения плунжера смазка нагнетается в реверсивный клапан 6 и смазочную систему. Обратный поток смааки предотвращается обратным клапаном.

В зависимости от давления в системе клапан давления с помощью конечного выключателя 5 подает импульс для перемещения распределительного золотника реверсивного клапана, и нагнетание смазки прекращается или возобновляется.

Петлевые станции оснащены гидравлическими реверсивными клапанами, а на конечных станциях реверсивные клапаны имеют электромагнитное управление. Производительность автоматических станций густой смазки 50, 100, 300 и 500 см3/мин.

Рис. 227. Автомагические станции;

а - петлевые; б - конечные; 1 - резервуар; 2 - электродвигатель; 8 - червячный редуктор; 4 -плита станции; 5 - конечный выключатель; 6 - реверсивный клапан; 7-плунжерный насос

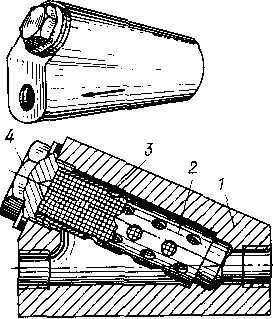

Для фильтрации густых смазок, подаваемых по трубопроводам, применяется сетчатый линейный фильтр (рис. 228). Фильтр очищает смазку от механических примесей, случайно попавших в нее с внутренних поверхностей трубопроводов (окалина, стружка и др.), а также от сора, проникшего в смазку в результате ее небрежного хранения.

Фильтр состоит из корпуса 1, патрона 2 с отверстиями, облицованного внутри сеткой 3, и пробки 4. Смазка поступает внутрь патрона и, гпройдя через сетку д отверстия .в латроюе, освобождается от .механических примесей.

Примеси, оседающие на сетке внутри патрона, периодически удаляются.

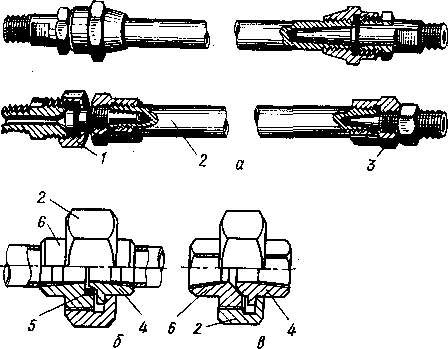

Трубопроводы соединяют всю аппаратуру и детали, входящие в состав системы, и состоят из следующих элементов: труб, фитингов, соединительных гаек и гибких шлангов.

Для систем густой смазки применяются цельнотянутые бесшовные трубы. На наружной и внутренней поверхностях труб не должно быть плен, трещин и глубоких рисок.

Для резьбовых соединений труб между собой применяются фитинги высокого давления, которые изготовляют из стали. Соединения осуществляются на трубной конической резьбе.

Рис. 233. Фильтр сетчатый (ФСГ)

Часто густую смазку требуется подавать от питателей к движущимся узлам трения. В этом случае в качестве гибкого соединения применяют дюритовые шланги (рис 229, а) с внутренним диаметром 6-8 мм и толщиной стенок 4-6 мм. Присоединение такого шланга к трубопроводу и смазываемой точке осуществляется с помощью специального муфтового соединения. На каждый гибкий шланг 2 с одной стороны надето глухое муфтовое соединение /, а с другой - такое же соединение с накидной гайкой 3, которая позволяет присоединять шланг к смазываемой точке, не прикручивая его.

Весьма распространенными связующими звеньями в трубопроводах как густой, так и жидкой смазки, являются соединительные гайки различных конструкций (рис. 229, б, в).

Реле времени КЭП-12У представляет собой часы с электрическим синхронным двигателем, на которых вместо стрелок смонтирован контактный механизм, позволяющий осуществлять включение смазочной станции через определенные промежутки времени, заданные условиями работы смазываемого оборудования. Этот лрибор получил широкое распространение и является обязательной деталью е автоматических системах густой смазки.

Реле времени вместе с контрольным регулятором давления РДГ и конечным выключателем обеспечивают автоматический режим работы смазочной системы. Кроме того, если насос станции будет работать - слишком долго, а это может иметь место при утечке смазки или при попадании воздуха в магистральные мазепроводы, прибор КЭП подаст предупредительный звуковой сигнал. В этом случае необходимо применять срочные меры для выявления и устранения неисправностей.

Для правильной настройки и эксплуатации прибора КЭП в данной системе густой смазки необходимо знать промежутки времени, через которые смазка должна подаваться к узлам трения. Нормальная продолжительность периода нагнетания смазки (рабрчий цикл станции) устанавливается практически. Она зависит от числа точек смазки, обслуживаемых данной станцией, и протяженности смазочных магистралей. Предельно допустимая -продолжительность нагнетания смятии ;в мазепроводы устанавливается на 2 мин больше, чем нормальная, после чего включается звуковой сигнал, предупреждающий о неисправности системы.

Приборы КЗП-12У позволяют осуществлять автоматическое включение двигателей через промежутки времени продолжительностью ог 3 до 1071 мин.

Рис. 229. Соединительные детали:

а - соединение габких шлангов: б - гаечное соединение с фитбровой или медной прокладкой; в-беспрокладочное соединение; 1 - муфтовое соединение с .накидной гайкой; 2-гибкнй шланг; 3 - глухое муфтовое соединение; 4 - муфта;5 - прокаладка; 6-футеоовка