- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 65. Ленточные конвейеры

Ленточные конвейеры на металлургических заводах являются основным средством для транспортирования руды, концентрата, шихты, кокса, известняка и агломерата. Конвейеры широко применяются как для межцехового, так .и для внутрицехового межоперационного перемещения материалов.

Конвейеры ленточные (транспортеры) бывают стационарные и передвижные.

Большое распространение ленточных конвейеров объясняется рядом их эксплуатационных достоинств: простотой конструкции, высокой производительностью, Возможностью транспортироваания материала на несущей поверхности, как в горизонтальном, так и в наклонном направлении вверх и вниз на большие расстояния и бесшумностью работы.

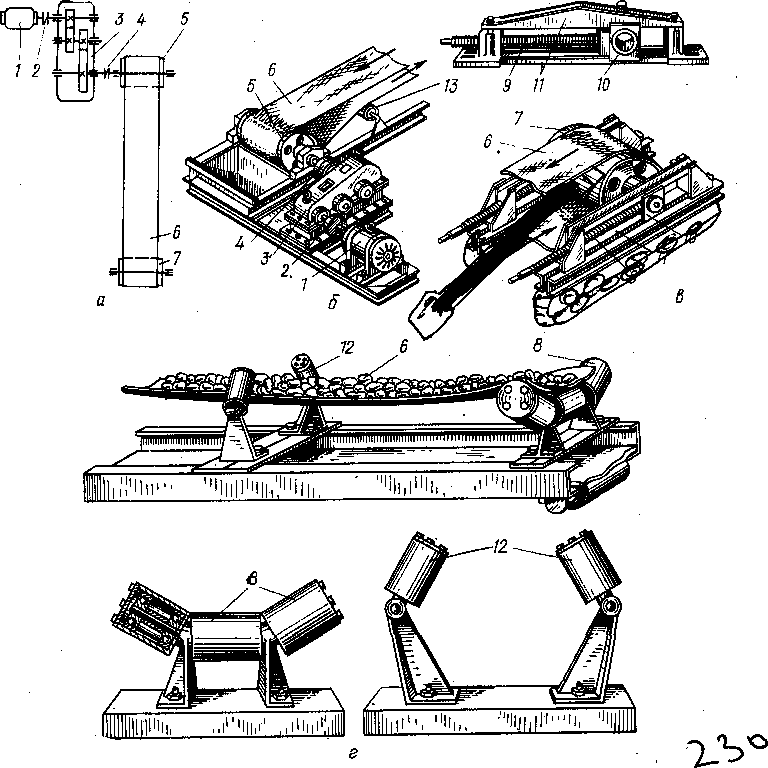

Ленточный конвейер (рис. 212, а) представляетсобой'бесконечную лрорезиненную ленту 6, натянутую на два барабана 5 и 7, один из которых служит для приведения ленты в движение, а другой - для ее натяжения. Приводной барабан 5 приводится в движение электродвигателем 1 через редуктор 3, соединенные между собой эластичной 2 и зубчатой 4 муфтами. Этот узел конвейера называют приводной станцией (рис. 212,6).

Натяжная станция (рис. 212, в) конвейера имеет раму 11, на которой установлен барабан 7, вал которого установлен в подшипнике 10, перемещающемся с помощью регулирующих винтов 9. Лента охватывает приводной и натяжной барабаны. Поддерживают ее желобчатые роликовые опоры 8 (рис. 212, г) и направляют боковые ролики 12, которые представляют собой пустотелые трубы с установленными в них подшипниками качения. Холостую ветвь ленты поддерживают ролики 13

Производительность конвейера при желобоообразной ленте против плоской горизонтальной ленты увеличивается примерно вдвое благодаря увеличению площади поперечного сечения транспортируемого материала.

Лента конвейера бывает обычно шириной 300-2000 мм.

Резйно-тканевыв ленты конвейеров изготавливаются в соответствии с ГОСТом и делятся на ленты общего и специального назначения (теплостойкие, морозостойкие, маслостойкие и «пищевые»).

Ленты общего назначения состоят из тканевого сердечника послойной конструкции, резиновой обкладки рабочей и нерабочей поверхностей, а также разреженной ткани (брекера) вокруг сердечника или в толще резиновой обкладки. Борта ленты утолщены и имеют округленный профиль, они усилены тканевой лрокладкой снаружи или внутри. Для изготовления тканевого сердечника применяют прорезиненные бельтинги или уточную шнуровую ткань. Между тканевыми прокладками имеются резиновые прослойки.

Теплостойкие ленты изготовляют с тканевым теплоизолирующим слоем под обкладкой рабочей стороны; в качестве резиновой обкладки применяют теплостойкую резину. Допускается, изготовление теплостойких лент без теплоизолирующего слоя, ни такие ленты можно применять при транспортировании материалов с температурой не выше 100°С. Морозостойкие ленты изготовляют из морозостойкой резины, которая обеспечивает работоспособность при температуре -45°С. Для повышения угла наклона ленточного конвейера применяют ленты с рифленой рабочей поверхностью или поперечными ребрами.

Ленты нужных размеров выбирают по каталогам заводов-изготовителей в зависимости от допускаемой йаируэки на 1 м ширины прокладки, качества хлопчатобумажной ткани и числа 'Прокладок ленты.

Отечественные ленты, армированные металлическими тросами, обладают высокими механическими свойствами. Так, лента шириной 200 мм и толщиной 16 мм имеет разрывное усилие 1,4 МН (140 тс).

'При эксплуатации лент необходимо следить за правильным соединением их концов. Надежным способом соединения является клейка лент резиновым клеем с последующей вулканизацией. Каждый конец ленты срезают ступенями по числу прокладок, ступени очищают, промывают бензином, просушивают, смазывают клеем, накладывают один конец на другой и прокатывают валиком. Склеенный стык зажимают между двумя плитами вулканизационного аппарата и в течение получаса прогревают при температуре +143°С.

В последние годы получили применение стальные ленты и ленты из искусственных тканей. Стальные холоднокатаные ленты из нержавеющей стали и сталей 40Г и 65Г изготавляют толщиной 0,6-1,2 мм при ширине до 800 мм. Концы лент соединяют внахлестку заклепками. Такие ленты обладают высокой механической прочностью, износостойкостью, температуростойкастью и химической устойчивостью. Стальные ленты значительно дешевле прорезиненных. Недостатком стальных лент являются их большая жесткость.

Ленты из полиамидного (амида, лерлона, нейлона, супернейлона) и полиэфирного волокна (лавсана) имеют различные свойства. Ленты из нейлонового волокна имеют большую гибкость, по прочности не уступают ленте из полиамидного волокна, которая 'почти в три раза прочнее ленты из хлопчатобумажной ткани .повышенной прочности. Ленты с лавсановыми прокладками обладают значительно меньшим удлинением, чем ленты из полиамидного волокна при одинаковой прочности. Ленты из искусгвенного волокна термо - и влагоустойчивы.

Ролики конвейера состоят из стальных труб диаметром 108- 159 мм, в торцы которых ввальцованы корпуса с 'подшипниками качения. Длина роликов в зависимости от ширины конвейера бывает разная.

Металлические конструкции станин изготавливают, как правило, в виде отдельных секций, которые соединяют между собой на месте установки болтами или сваркой.

Приводные и натяжные барабаны изготовляют чугунными или из листовой стали. В некоторых конструкциях ленточных конвейеров для лучшего сцепления ленты с ведущим барабаном, поверхность последнего покрывают резиной либо обшивают деревянными планками, так как при слабом сцеплении ленты с .барабаном уменьшается скорость движения и соответственно снижается .производительность конвейера. Аналогичное явление происходит при слабом натяжении ленты.

Длина барабана определяется шириной ленты плюс 50-100 мм. Все остальные размеры барабана выбирают по нормам, применяемым при 'Проектировании шкивов ременной передачи. Чтобы лента конвейера не сбегала в сторону, приводные и натяжные барабаны выполняют бочкообразными.

Рис. 212. Стационарный ленточный конвейер

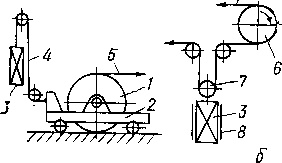

Винтовые натяжные устройства в длинных ленточных конвейерах не обеспечивают достаточное натяжение ленты. При длине лентыбольше 50 м применяют тележечное натяжное устройство (рис. 213,а), барабан / которого смонтирован на тележке 2, соединенной канатом 4 с грузом 3.

Вертикальное грузовое натяжное устройство (рис. 213,6) для ленточных конвейеров длиной более 100 м устанавливают на нерабочей ветви ленты. Оно имеет два _ отклоняющих барабана 6, натяжной барабан 7 с. грузом 3 и направляющие 5. Конструкция грузовых натяжных устройств автоматически компенсируют вытяжку ленты 5.

Кроме стационарных, на обогатительных, агломерационных фабриках и в других цехах металлургического завода применяются также передвижные (реверсивные) конвейеры. Передвижной конвейер состоит из типовых средних сенций, натяжной :й триводной станций. Конструкции конвейера установлены на тележках, которые в свою очередь установлены на рельсовых путях.

Отдельные секции конвейера связаны между собой шарнирно с помощью соединительных пальцев. В остальном конструкция этих конвейеров (лента, ролики и др.) аналогична стационарным конвейерам.

Рис. 213. Схема натяжных устройств

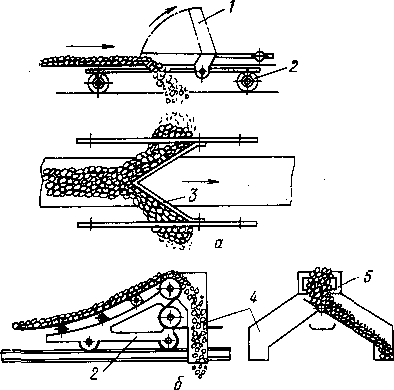

Сбрасыватели применяются при концевой разгрузке конвейера, при которой материал обычно разгружается, на приемный лоток. При разгрузке в промежуточных пунктах, например в бункера, применяют сбрасывающие тележки (рис. 214) плужкового или барабанного типа. Плужковый двусторонний сбрасыватель проще по конструкции, но сильнее изнашивает ленту вследствие возникающих сил трения между материалами и лентой. Барабанный сбрасыватель меньше изнашивает ленту, но и не пригоден для работы со штучными грузами.

Рис. 214. Сима сбрасывающих тележек ленточных конвейеров:

а - плужкового типа; б - барабанного тнпа; 1 - рукоятка управления плужками; 2 -тележка; 3- плужки; 4 - разгрузочные рукава; 5 - приемная воронка

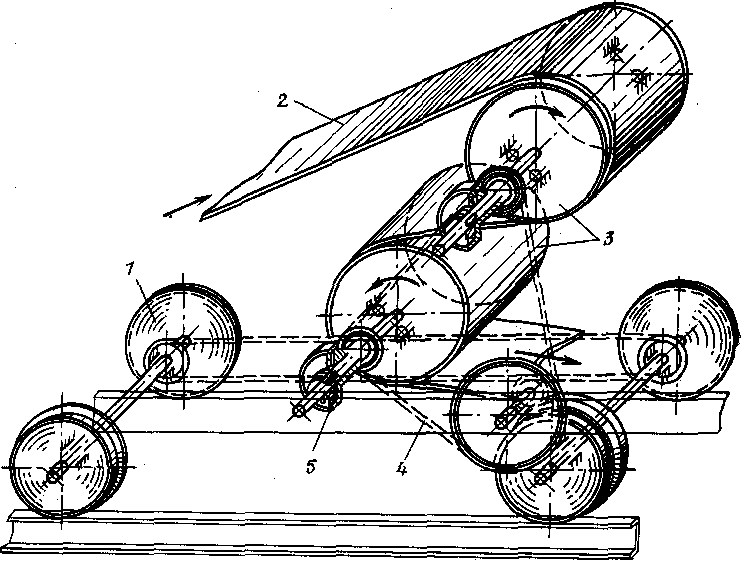

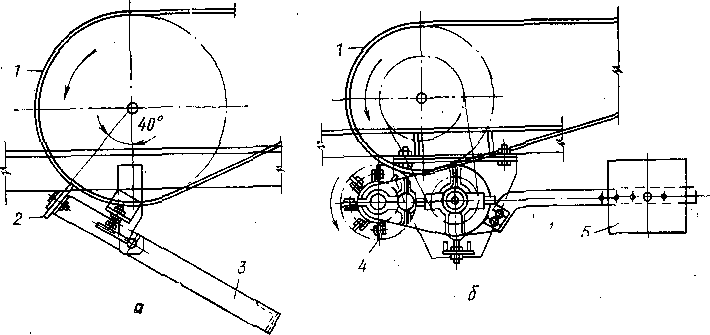

Плужковые и барабанные сбрасыватели, смонтированные на тележках, можно перемещать вдоль конвейера вручную или с помощью механического привода, получающего движение от ленты. Сбрасыватель барабанного типа (рис. 215) имеет раму с ходовыми колесами 1 и механизмом передвижения, на котором смонтированы отклоняющие барабаны 3 и приемная воронка с двумя (реже одним) разгрузочными рукавами.

Сбрасыватели ленты 2 конвейеров большой производительности имеют индивидуальный привод механизма перемещения.

Рис. 215. Схема передвижения сбрасывающей тележки

Более простой конструкцией является цепной механизм, передающий цепью 4 движение ходовым колесам от барабанов при включении кулачковых муфт 5 системой рычагов. Если сбрасыватель перемещается редко, устанавливают механизм передвижения с ручным приводом. Очистку ленты 1 от налипшего материала осуществляют резиновым скребком 2 (рис. 216,а), нажатием рукоятки 3, При влажных и липких материалах очистка ленты скребком становится затруднительной и тогда применяют вращающиеся капроновые щетки 4 (рис. 216, б), приводимые во вращение от барабана конвейера с помощью специального редуктора использованием груза 5 противовеса, способствующего плотному лрилеганию щетки к поверхности ленты.

Рис. 216. Устройства для очистки ленты