- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 57. Коксовая батарея

Центральное место в комплексе коксохимического цеха занимает коксовая батарея, состоящая из 65-77 печей. Полезная емкость каждой печи. составляет 30 - 41,6 м3. Производительность батареи достигает 1 млн. т кокса в год,

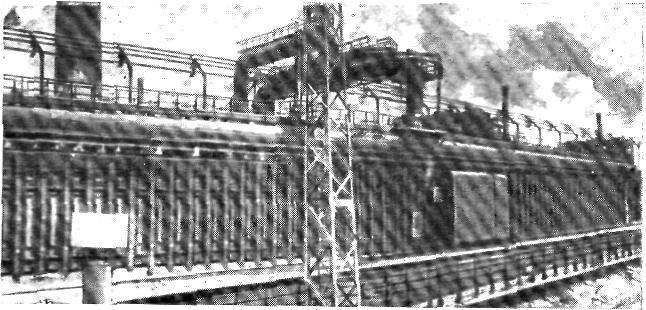

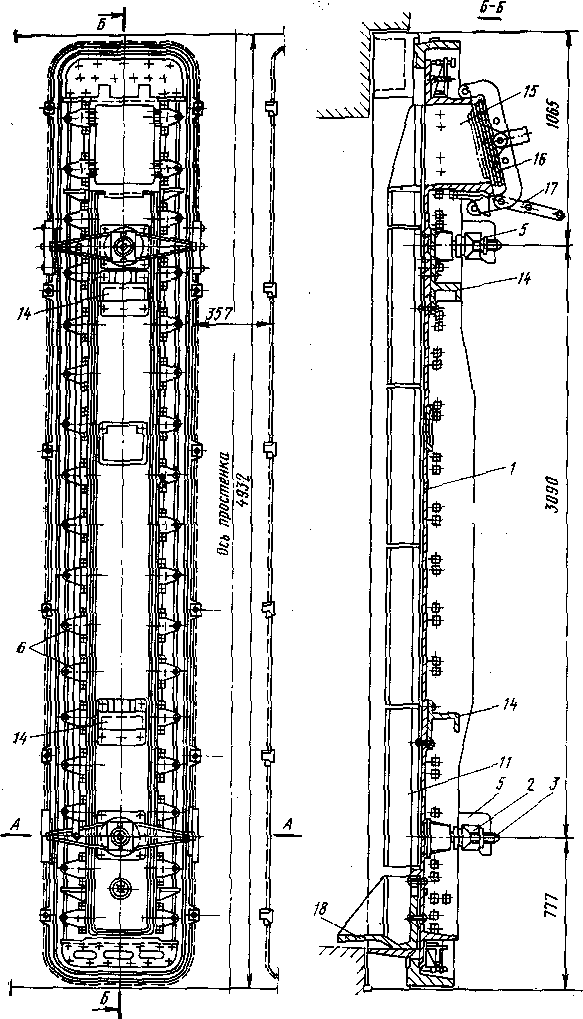

Кроме коксовой батареи (рис. )63, в состав цеха входят: угольная башня, коксовые машины, коксовая рампа, тушильная -башня с насосной, коксосортировка и бункера-кокса.

За последние годы на ряде коксохимических предприятий вм тушильной башнисооружают установки для сухого тушения кокса.

Масса оборудования для блока из двух батарей составляет более 4000 т, а для кладки печей при сооружении одной коксовой батареи требуется около 17000 т фасонного огнеупорного кирпича более чемо 500 марок. Батарея имеет общие для всех входящих в нее печей вспомогательное хозяйство (газопроводы, механизация загрузки угля и выгрузки кокса и т. п.)

Рис. 163. Общий вид коксовой батареи

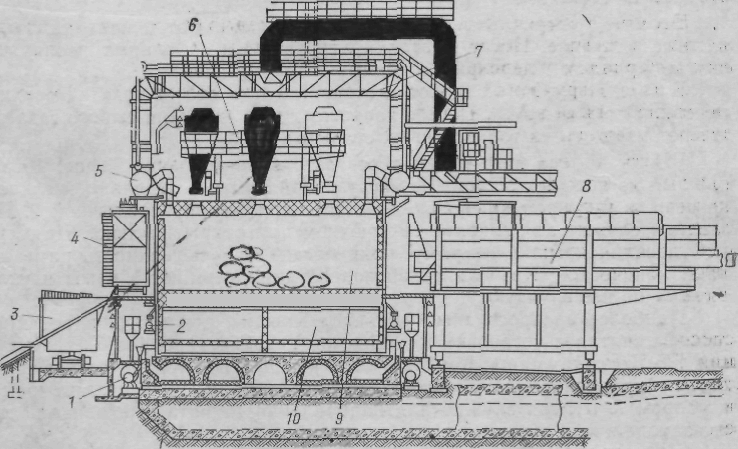

Угольная шихта подается и загружается в камеры печи 9 коксовой батареи (рис. 164) загрузочным вагоном 6, передвигающимся по верху коксовой батареи.

Между печными камерами имеются простенки с каналами и камерами соответственно для подвода доменного 7 либо коксового 2 (или смеси доменного с коксовым) газа, а также воздуха для горения этого газа. Газ и воздух до поступления в печь нагревают в регенераторах 10.

Регенераторы представляют собой кирпичные камеры, заполненные специальной кирпичной кладкой (насадкой), служащие для использования тепла отходящих газов для подогрева подаваемых в печь газа и воздуха. Попеременно одна группа регенераторов нагревается дымовыми газами, а через другую пропускают газ и воздух для подогрева.

В каждую камеру печи коксовой батареи в зависимости от ее объема загружают от 15 до 23 т угольной шихты, которую нагревают без доступа воздуха до 1000-1100°С в течение 14-17 ч. Выделяющийся при этом коксовый газ, пройдя через газовые люки в своде камеры, стояки и газосборники 5, отсасывается по газопроводам 7 и поступает на химический завод. Пористый раскаленный спекшийся коксовый пирог после вскрытия дверей машиной 4 выгружается из камеры специальным коксовыталкивателем 5 в тушильный вагон 3, где его тушат мокрым или сухим способом. При мокром способе кокс тушат, обильно поливая его водой. Сухим способом тушение кокса осуществляют инертным газом.

После мокрого тушения вагон с коксом подают для разгрузки к коксовой рампе (наклонной площадке). С нее кокс попадает на ленточный конвейер и доставляется в здание коксовой сортировки для отделения мелочи и рассортировки по классам. Отсортированный кокс ленточными конвейерами или вагонами подается в бункера доменного цеха или на склад. При сухом тушении раскаленный кокс загружается в камеры установки сухого тушения кокса, откуда после тушения инертным газом он поступает через систему выгрузочных устройств на ленточный конвейер, транспортирующий потушенный кокс на коксовую сортировку.

Рис. 164. Расположение оборудования на коксовой батарее

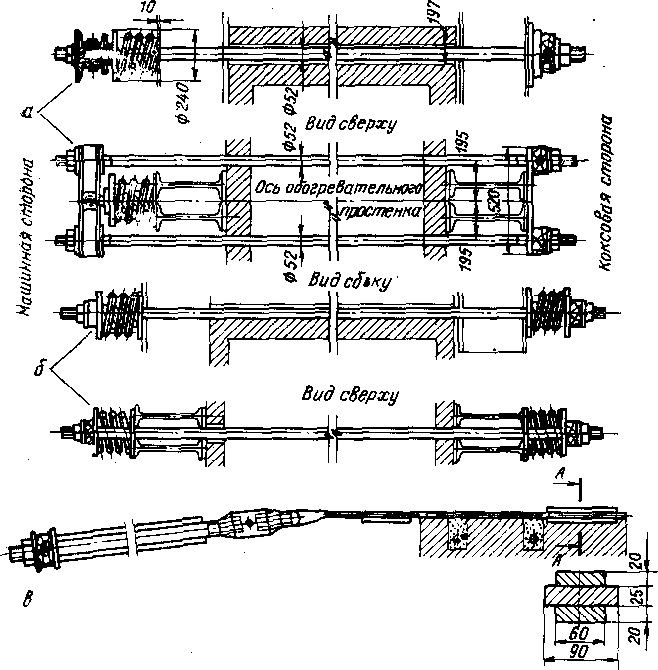

При разогреве коксовых печей, а также при температурных изменениях в процессе эксплуатации печи, изменяются линейные размеры кладки. Чтобы предохранить кладку от температурных воздействий, ее армируют броней с дверными рамами и анкеражем, состоящим из анкерных колонн, малого анкеража, поперечных верхних нижних анкерных стяжек (рис. 165), спиральных пружин на узлах армирования, обслуживающих площадок вдоль фронта коксовых печей.

Поперечные анкерные стяжки предназначены для стягивания анкерных колонн с машинной и коксовой сторон. Продольное армирование кладки выполняют железобетонными контрфорсами и продольными анкерными стяжками.

Верхние поперечные стяжные болты укладывают в канавки, выложенные в кладке. После растопки эти канавки заполняют изоляционным материалом и перекрывают шамотным кирпичом.

В зоне загрузочных люков и отверстий для отсоса газа на верхние анкерные стяжки во избежание коррозии их от действия сырого газа надевают манжеты из тонкостенных стальных труб.

рис. 165. Анкерные стяжные болты:

а - верхние поперечные; 6 - нижние поперечные; в - продольные

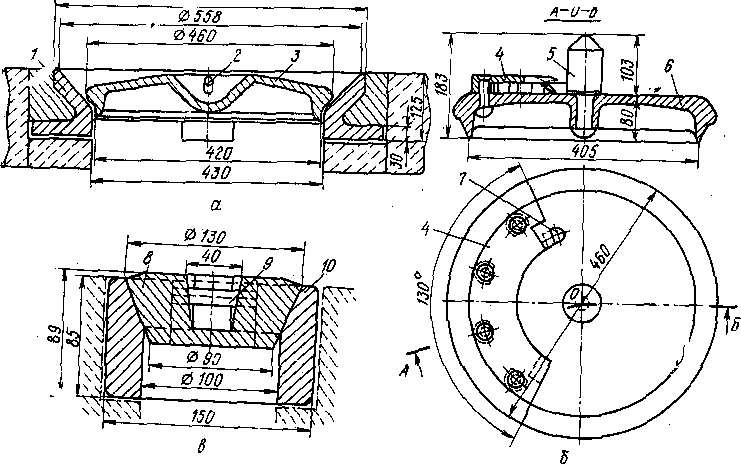

Шихту в печи загружают через загрузочные лючки (рис. 166,а), каждый из которых состоит из загрузочной рамы 1, заделанной в кладке печи, и чугунной крышки 3 со стальной круглой перемычкой 2. Последняя служит для захвата ее крючком при открытии люка. Для лучшей посадки крышки на раму люка посадочную поверхность рамы делают конической. Крышки такой конструкции снимают с рамы и укладывают на нее вручную.

Наиболее распространенным видом крышек при механизированном способе снятия и установки их является крышка (рис. 166,б) конструкции КБ Коксохиммаша. Корпус 6 этой крышки изготовлен из чугунного литья с прикрепленной к нему пластиной 4, образующей паз, штырем 5 и упором 7. Штырь служит для направления захвата механизма при его заходе, в паз.

Для замера температуры, регулировки регистров и для замены огнеупорных горелок на каждом вертикале простенка печи вверху кладки установлены смотровые лючки (рис. 166,е). Каждый лючок состоит из чугунной квадратной втулки 10 с круглым сквозным отверстием диаметром 100 мм. Верхняя часть втулки расточена на конус и является седлом для чугунной крышки 5 со стальной перемычкой 9, служащей для захвата крышки при ручном открывании лючка крючком. Общая масса лючка 11 кг.

Смотровой лючок (наблюдательный глазок) регенератора служит для наблюдения за температурой в регенераторе и за состоянием его насадки в верхней части фасадной стенки каждого регенератора. Лючок состоит из чугунного корпуса прямоугольного сечения 120X70 мм и крышки, шарнирно навешенной на корпус лючка. Общая масса лючка 7 кг.

Двери коксовых печей для закрытия коксовой камеры печи с машинной и коксовой сторон выполняют прислонными. Камеры закрывают герметически, т. е. так, чтобы практически не происходило подсасывания воздуха в камеру или выбивания из нее газа. Герметизация достигается путем прижатия к обработанной металлической поверхности дверной рамы печи стального ножа, установленного на двери по ее периметру. Такое устройство носит название уплотнения «железо по железу» в отличие от ранее существовавшего способа уплотнения при помощи асбестового шнура способа менее удобного в эксплуатации.

На двери машинной стороны в отличие от двери коксовой стороны расположен планирный лючок.

Рис. 166. Загрузочный люк

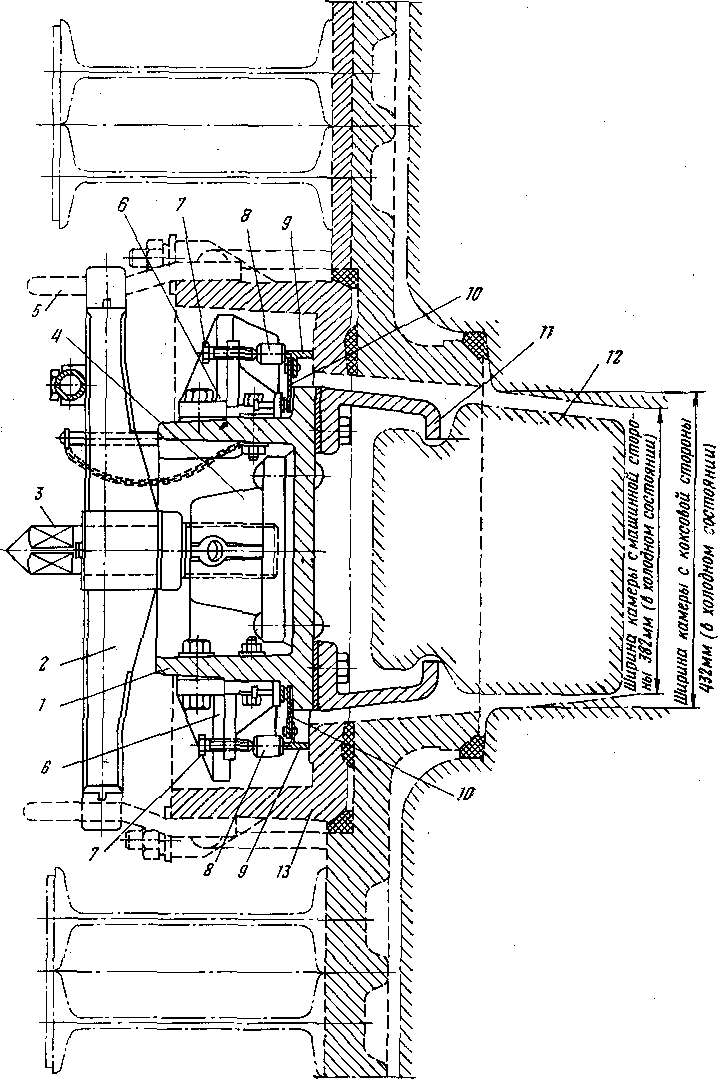

Дверь машинной стороны (рис. 167) состоит из:

чугунного литого корпуса 1 коробчатого сечения, в верхней части которого имеется люк 15 для прохода планира. Люк составляет одно целое с корпусом и выполнен в виде штуцера прямоугольного сечения с внутренним размером 400X300 мм;

чугунных кирпичедержателей 11 (по шесть штук с каждой стороны корпуса), прикрепленных к корпусу болтами. Нижний кирпичедержатель отлит за одно целое с кронштейном 18, который служит опорой футеровочного кирпича;

уплотняющей рамки 9, выполненной из угловой или из тавровой стали с приклепанной или приваренной к ней стальной мембраны 10 толщиной 2 мм с асбестовой прокладкой толщиной 1,5 мм. Полку уголка или двутавра, прилегающую к армирующей раме, называют ножом уплотняющей рамки;

нажимного устройства ножей, которое состоит из присоединенных к корпусу на болтах чугунных кронштейнов 5 с винтами 7. Этими винтами нож через закладные стаканчики 8 прижимается к дверной раме 13;

верхнего и нижнего карманов 14, изготовленных из стального литья и приклепанных к корпусу двери. Карманы служат для захватов двересъемного механизма, действующего при снятии или установке двери;

планирной крышки 16, шарнирно навешенной на люк и плотно закрывающей его при действии рычагом 17. Дверь футерована фасонным шамотным кирпичом 12, который предохраняет дверь от перегрева пря воздействии на нее раскаленного кокса и от охлаждения через дверь прилегающих слоев угольной шихты при ее коксовании, т. е. препятствует потерям тепла;

верхнего и нижнего ригельных затворов, в комплект каждого из которых входит: приклепанная или прикрепленная болтами к корпусу-двери чугунная гайка 4 с правой трапецеидальной однозаходной резьбой диаметром 70 мм и шагом 10 мм; ригельный винт 3 с квадратной головкой 46X46 мм с конусом, ввинчиваемый в гайку; ригель 2, изготовленный из кованой стали, свободно может вращаться на безрезьбовой части винта.

Ригельные затворы служат для плотного прижатия двери к армирующей дверной раме; они работают следующим образом:

Ригели поворачивают так, чтобы они своими концами зашли в крюки 5, приклепанные или прикрепленные болтами к армирующей раме. После этого при помощи механически действующего ключа (механизма отвинчивания и завинчивания ригельных винтов, устанавливаемых на коксовыталкивателе и на двересъемной машине) вывинчивают ригельные винты. При этом движении винта ригель, опираясь на имеющийся выступ винта, прижимается к крюку, создавая распорное усилие, приводящее к плотному прижатию двери к раме.

Масса каждой двери с футеровкой, устанавливаемой как с машинной, так и коксовой сторон, почти одинакова, составляет примерно 3000 кг.

В современном коксовом цехе для профилактических и ремонтных, целей в обращении находится до 1000 и более дверей. При таком значительном дверевом хозяйстве профилактические и ремонтные работы могут быть выполнены только в плановом порядке и по строгому графику.

Рис. 167. Дверь коксовой печи с машинной стороны

Каждую дверь 8-10 раз в году необходимо тщательно осматривать и при необходимости снимать для правки или заменять новыми. Кроме того, на каждую батарею необходимо иметь в резерве 4-6 исправных дверей. Резервные и требующие ремонта двери устанавливают на концевых площадках батарей, где для этого построены специальные дверевые гаражи.

Летучие продукты, выделяющиеся в процессе коксования, отводятся из коксовых печей в парообразном и газообразном состояниях с помощью арматуры, которая состоит из стояков, газосборников, дроссельных клапанов и устройств для бездымной загрузки.

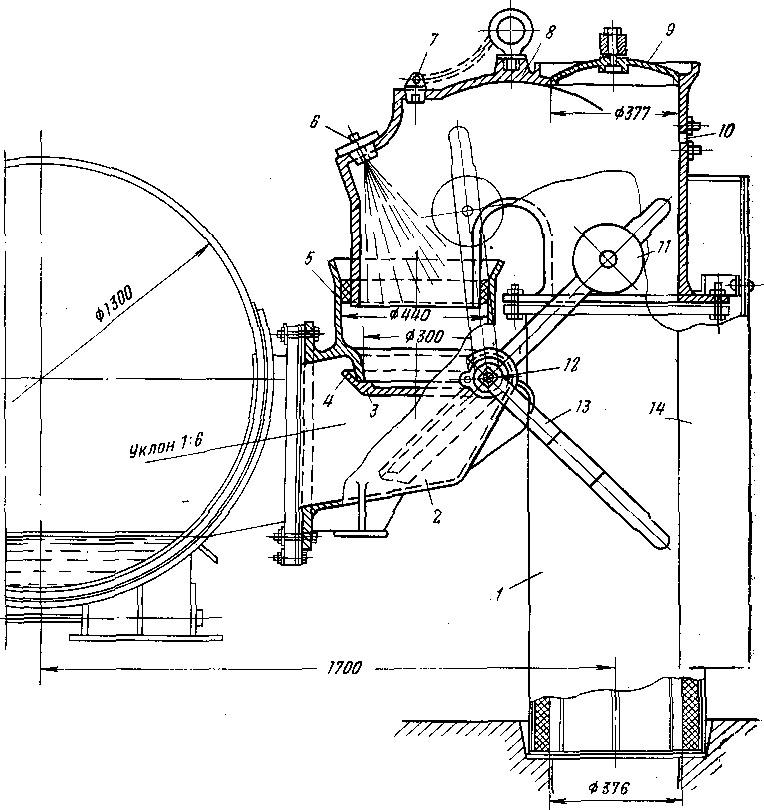

Стояк (рис. 168) состоит из вертикально установленной стальной трубы 1, чугунного колена 5 и клапанной коробки 2.

Труба 1 стояка сварная, наружный диаметр ее 520 мм, толщина стенок 10 мм, внутри футерована шамотным кирпичом на толщину 60 - 65 мм, диаметр стояка в свету 370-376 мм. На верхнем конце трубы расположен фланец, которым он соединен с коленом, нижний установлен в кирпичное гнездо, выложенное в перекрытии печи над газоотводящим люком. В кладке труба уплотнена асбестовым шнуром и залита шамотным раствором. Труба снабжена щитком 14, изготовленным из листовой стали толщиной 2 мм, покрытой листовым асбестом. Щиток (экран) предохраняет обслуживающий персонал от теплового излучения стояка.

Колено 8 изготовлено из чугунного литья, своим концом оно входит в раструб клапанной коробки, где уплотнено асбестовым шнуром с примесью жидкого стекла. Крышка 9 колена предназначена для выпуска газа при отключении стояка от газосборника и для чистки трубы от отложений графита. Для чистки колена служит отверстие 7, закрытое чугунной пробкой.

На многих заводах применяют самоуплотняющие крышки стояков, Крышка этого типа отличается от других тем, что ее посадочная поверхность (острие крышки) обработана и посадка осуществляется также на обработанную плоскую или коническую поверхность колена. Такая крышка не требует специального уплотнения шихтой, как это делается на стояке, описанном выше.

При прохождении газа он интенсивно охлаждается подаваемой для этой цели надсмольной аммиачной водой при помощи брызгала 6, прикрепленного к колену. Брызгало состоит из чугунного корпуса и вмонтированной в него спиральной форсунки диаметром 6 мм.

На корпусе брызгала расположен штуцер диаметром 30 мм для подключения к нему аммиакопровода и пробка, закрывающая отверстие для чистки форсунки. На боковой стенке колена имеется отверстие 10 для установки форсунки паровой инжекции.

Клапанная коробка состоит из чугунного корпуса 5, стальной литой клапанной тарелки 3, которая опускается или поднимается на оси 12 при помощи наружного рычага 13. Клапан удерживается в закрытом состоянии контргрузом 11. При отклонении стояка, т.е. при закрытии клапана, его тарелка охватывает седло, образуя водяной затвор 4 высотой 40 мм, который не пропускает газ из газосборника. Вода для затвора поступает от брызгала непрерывно, ее излишек, переливаясь через край тарелки, уходит в газосборник. Клапанная коробка соединена с газосборником на фланцах, а с коленом - раструбом.

Стояки установлены на каждой коксовой камере: при одном газосборнике - по одному с машинной стороны, при двух газосборниках - по два: с машинной и коксовой сторон.

На некоторых предприятиях внедрены стояки, отличающиеся от описанных выше тем, что управление ими осуществляется непосредственно с загрузочного вагона.

Рис. 168. Стояк для отвода продуктов коксования из печи в газосборники

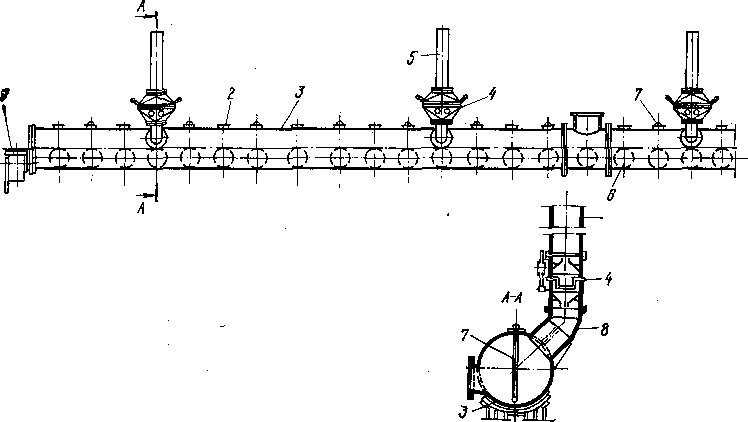

Газосборник (рис. 169), в который через стояки поступают летучие продукты коксования из всех печей коксовой батареи, представляет собой сварную из листовой стали трубу 3 толщиной 10 мм, диаметром 1500-1800 мм в зависимости от количества печей и их емкости. Газосборник установлен по длине батареи на стальных сварных опорах, укрепленных на кронштейнах нескольких анкерных колонн.

Для соединения стояков с газосборником на нем прикреплены чугунные литые штуцеры 6 с фланцами.

В случаях прекращения или сокращения отсоса газ отводится из газосборника в атмосферу через так называемые свечи, устанавливаемые по четыре на каждый газосборник. Каждая свеча состоит из стальной трубы 5 диаметром 500 мм с гидравлическим затвором 4, имеющим два тарельчатых клапана. Свеча соединена с газосборником стальным или чугунным коленом 8. Вода на клапанные тарелки подается через подключенные к аммиакопроводу штуцера, которые расположены в корпусе затвора.

Газосборник служит для приема и дальнейшей транспортировки газа и аммиачной воды, подаваемой в клапанные коробки стояков, в гидравлические затворы свечей и в форсунки, расположенные у днища газосборника. Газ охлаждается путем испарения части аммиачной воды, подаваемой в колена стояков и в вертикальные участки перекидных газопроводов. Через каждые две печи на дне газосборника установлены форсунки 7 диаметром 7 мм для сгона фусов. Аммиачную воду подают под давлением 15-18 Н/см2 (1,5-.1,8 кгс/см2 в количестве 4,5-7,0 м3 на 1 т коксуемой шихты; 2-5% воды испаряется.

Между штуцерами для форсунок расположены отверстия 2, плотно закрываемые чугунными конусными пробками. Эти отверстия служат для периодической чистки днища газосборника скребками вручную.

Из газосборника коксовой стороны аммиачную воду, фусы и смолу отводят через смоляной ящик 1 с гидрозатвором и далее по отдельному трубопроводу в осветлители; из газосборника машинной стороны - через гидрозатвор в центре газосборника в газопровод прямого газа.

Для отвода газа в центре газооборника имеется тройник, соединенный с газопроводом, идущим к первичным газовым холодильникам химической части завода.

В настоящее время преимущественное распространение получили коксовые батареи, оборудованные двумя газосборниками, устанавливаемыми с машинной и коксовой сторон.

Установка двух газооборников, а, следовательно, и двух стояков для каждой печи создает лучший отсос газа с печей, уменьшает выделение газа и огня через люки во время загрузки печи, создает условия для лучшей работы бездымной загрузки.

Газосборники машинной и коксовой сторон соединены между собой так называемым перекидным газопроводом, диаметр которого выбирается в зависимости от количества газа. Перекидной газопровод затем соединен с газопроводом, идущим по специальному мосту над путями коксовыталкивателя в сторону химической части завода.

Рис. 169. Газовый сборник с коксовой стороны