- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

Производство кокса непосредственно связано с развитием угледобывающей промышленности, являющейся поставщиком угля для коксования и с развитием металлургии как основного потребителя кокса.

По объему производства кокса СССР занимает первое место в мире. Наряду со значительным снижением удельного расхода кокса на 1 т чугуна, в результате совершенствования доменного производства, общая потребность в коксе продолжает увеличиваться в связи с ростом выплавки чугуна. Еще более выросло значение производства кокса по мере развития химической промышленности (пластических масс, искусственного волокна, красителей), медицинской и других отраслей, потребляющих химические продукты коксования.

Уголь для коксования должен обладать различными свойствами, причем роль и значение каждого из этих свойств зависит от требований, предъявляемых к качеству кокса и от общих задач, стоящих перед данным заводом.

Основными свойствами углей, характеризующими пригодность их для коксования, являются: влажность, зольность, сернистость, выход основных химических продуктов коксования и летучих веществ, спекаемость и коксуемость. Последнее свойство особенно важно для получения механически прочного и крупнокускового доменного кокса.

Современный коксохимический завод представляет собой большой комплекс отдельных цехов, отделений и объектов, насыщенных огромным количеством специфического оборудования, технологических металлоконструкций и трубопроводов.

В состав завода входят следующие основные цехи: углеподготовительный, коксовый и химический. В первом из них принимают, складируют и хранят прибывающие каменные угли, дробят и смешивают их, составляют угольную шихту для коксования, транспортируют внутри цеха и загружают бункера угольной башни шихтой.

В зависимости от качества поступающих на завод углей их иногда обогащают. В этом случае на заводах сооружают углеобогатительные фабрики.

Вторым основным цехом завода по ходу технологического процесса является коксовый, состоящий из коксовых печей для коксования угольной шихты, устройств для тушения кокса, а также для сортировки, хранения и транспортирования кокса внутри цеха.

Следующим самостоятельным цехом завода является химический, состоящий из нескольких отделений технологически взаимосвязанных между собой.

Коксохимические предприятия, как правило, строятся вблизи или входят в состав металлургических заводов или комбинатов.

Большое разнообразие продуктов и процессов коксохимического производства, включающих прием, подготовку и обогащение угля для коксования, собственно коксование, тушение, сортировку и транспортирование кокса, а также улавливание и переработку большого количества химических (продуктов из коксового газа, а также - использование этого газа, предопределяют в свою очередь многообразие применяемых видов технологического оборудования. К нему, например, относится; подъемно-транспортное оборудование, включающее различные виды конвейеров, вагоноопрокидыватели, краны-перегружатели; дробильно-размольное, классификационное, обогатительное, коксовое оборудование; арматура и машины; насосно-компрессорное и химическое оборудование; аппаратура, резервуары, хранилища и т. п.

Поступающие на коксохимические заводы угли в зависимости от содержания в них вредных примесей (золы и серы) проходят специальную подготовку для коксования по одной из двух схем:

для обогащенных и рядовых углей, не требующих дополнителного обогащения;

для необогащенных углей.

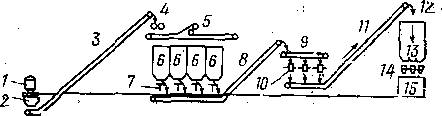

На рис. 162 приведена схема углеподготовительного цеха.

Поступающие в открытых железнодорожных вагонах 1 угли разгружают с помощью вагоноопрокидывателя роторного типов углеприемные ямы 2 и ленточными конвейерами 3 подают в отделение предварительного дробления и на валковые, дробилки 4 или галереи открытого склада угля, где его штабелируют. Уголь после предварительного дробления полают конвейерами 5 в бункера дозировочного отделения 6 (закрытый склад угля). Составленную угольную шихту направляют конвейерами 8 и 9 в отделение окончательного дробления на молотковые дробилки 10, откуда после измельчения и смешивания подают конвейерами 11 и 12 в бункера угольной башни 13. По мере необходимости шихту из бункера через дозировочные столы 7 и конвейеры подают в коксовую батарею 15 вагонами 14.

Угли, требующие обогащения, из дозировочного отделения направляют на углеобогатительную фабрику. Выход концентрата после обогащения составляет 66-73%, поэтому часто угли обогащают на их месторождении.

После удаления из угля породы и других примесей его дробят на мелкие фракции. Затем составляют смесь по маркам и сортам (шихту), которую загружают в коксовую камеру с помощью специального загрузочного вагона, передвигающегося по верху коксовых батарей.

Углеобогатительная фабрика состоит из ряда отделений, насыщенных большим количеством оборудования. В ее состав входят:

главный корпус, в котором выполняют сухую классификацию угля, обеспыливание, обогащение угля и крупнозернистого шлама, обезвоживание и улавливание крупнозернистого шлама;

флотационное отделение, где обогащается тонкозернистый шлам и пыль, а также фильтруется флотоконцентрат;

сушильное отделение, в котором сушат концентрат и шихту;

радиальные сгустители, в которых улавливают и сгущают тонкозернистый шлам и осветляют оборотную воду;

бункера для породы, концентрата, промпродукта;

шламовый отстойник;

баки для реагентов флотации;

транспортные галереи и мосты, перегрузочные станции.

Обогащению подвергаются обычно угли, имеющие большой процент зольности (более 9-10% породы).

Процесс коксования в коксохимических печах состоят в следующем. При нагревании в печной камере без доступа воздуха влажная каменноугольная шихта сначала подсушивается, а затем происходит интенсивное разложение угля с выделением газов и его переход в пластичное состояние (размягчение угля) с образованием при температуре 500- 600°С полукокса. При дальнейшем нагреве до 600-1100°С малопрочный полукокс теряет подавляющую часть летучих веществ и переходит в твердый кокс. Выделяемый при этом коксовый газ способствует образованию пористого его строения. К концу процесса затвердевшие наружные слои коксового «пирога» в печи препятствуют удалению газа и давление его повышается. Газ прорывается вверх через образующиеся в затвердевшей наружной корке трещины и устремляется к своду печи я по газопроводам поступает в химический цех завода.

Газ, проходя через полукокс, под давлением и в результате воздействия, высокой темпёратуры разлетается, выделяя частицы твердого углерода, который осаждается в порах полукокса, увеличивая его твердость. Затвердевание кокса сопровождается уменьшением его объема (усадкой), приводящим к растрескиванию спекаемого коксового «пирога». Между коксовым «пирогом» и стенками печи образуется зазор, облегчающий выталкивание готового кокса из печи.

Коксовый газ, освобожденный от различных веществ (бензола, азотистых и кислородных соединений, аммиака, серы и др.), используют как топливо в коксовых и сталеплавильных печах, для других целей металлургических заводов, а также для бытовых нужд.

На коксохимических предприятиях ленточные конвейеры являются основным средством для транспортирования шихты и кокса. Их применяют как для межцехового, так и для внутрицехового, операционного перемещения сыпучих материалов.

Большую часть ленточных конвейеров углеподготовительннх цехов коксохимических заводов устанавливают внутри металлических мостов (галерей), расположенных на различных высотных отметках

Рис. 162 Схема углеподготовительного цеха