- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 55. Оборудование для производства сварных труб

Основными методами производства сварных труб являются печная сварка и электросварка. Во всех случаях цилиндрическую заготовку формируют из рулонной ленты.

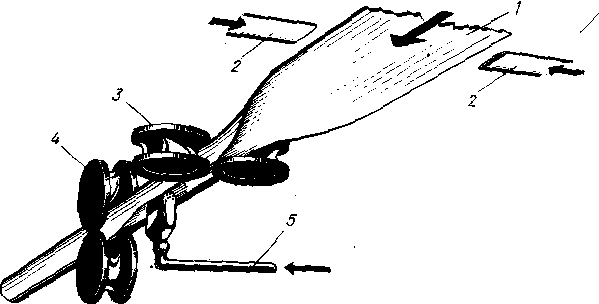

Схема процесса печной сварки труб встык на непрерывных станах приведена на рис. 1[55. штрипс 1, проходя через печь, нагревается до 1300-1Э40°С. При выходе из печи кромки штрипса обдуваются воздухом, подаваемым через сопла 2, в результате чего за счет протекания химических реакций, сопровождающихся выделением тепла, температура кромок повышается до 1390-1480°С. Штрипс сворачивается (формируется) в первой паре вертикальных валков 3, называемых формовочными.

Сварка давлением, к которой относится печная сварка труб, осуществляется сжатием кромок, нагретых до пластического состояния. Перед сжатием в следующей паре горизонтальных валков 4 кромки штрипса для разогрева их до температуры сварки (1500-1520°С) подвергают вторичной обдувке через сварочное сопло 5. Плоская часть сопла служит одновременно для направления штрипса в валки.

Сварка

труб, таким образом, осуществляется

горн прохождении .нагретого

штрипса через сварочную клеть, состоящую

из сварочного сопла и двух горизонтальных

валков, расположенных за формовочными

валками.

Последующие попарно расположенные

валки (от четырех до десяти

пар) служат для создания усилия,

необходимого  для

протаскивания

штрипса через печь и формовочные валки,

а также для дополнительного обжатия

(редуцирования) повышающего качество

сварного шва.

для

протаскивания

штрипса через печь и формовочные валки,

а также для дополнительного обжатия

(редуцирования) повышающего качество

сварного шва.

Рис. 155. Схема процесса непрерывной печной сварки труб встык

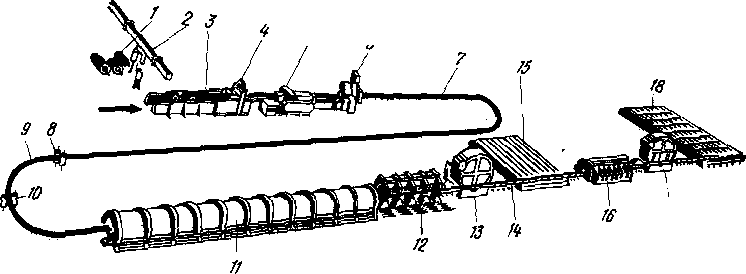

Схема технологического процесса производства труб непрерывной печной сваркой встык приведена на рис. 156.

Консольнонповоротным краном 2 рулон гарячекатаного штрипса 1 подают на разматьіватель 3 и передний конец его задают в правильную машыну 4, которая правит штрипс. Для присоединения сваркой последующего рулона к предыдущему необходимо, чтобы соединяемые концьі были обрезаныї под прямым углом, что осуществляется на ножницах 5. Сварку выполняют на стыкосварочной машине 6. Для обеспечения непрерывности процесса во время стыковки концов щтрипса между тянущими роликами, установленными за стыкосварочной машиной и петлеобрааователем 8, создают первичную петлю 7.

Между петлеобразователем 8 и печью 11 создают вторичную петлю 9, размер которой остается в течение всего времени работы стана постоянным. Это обеспечивает постоянное натяжение штрипса в печи. Постоянство велтчины вторичной петли поддерживает специальный регулятор 10. Нагретый в печи 11 штрипс формуют и сваривают на формовочно-сварочном стане 12. Сваренную бесконечную трубу режут пилой 13 на трубы мерной длины, которые по рольгангу 14 передают на холодильники 15 и затем на отделочные операции. В последнее время после формовочно-сварочного стана стали устанавливать многоклетевой редукционный стан 16, работающий с натяжением. Это позволяет значительно расширить сортамент установки, увеличить ее производительность и сократить простои при переходе на прокатку труб другого размера.

Калибровочный стан, предназначенный для калибровки труб и частинного удаления с нее акалины, рашоложен за редукционым станом. Выходящую из калибровочного стана бесконечную трубу разрвзают пилой 17 на трубы заданной длины, которые после охлаждения на холодильиике 18 поступают на отделочные операции.

Подготовка штрипса ведется на специалвном оборудовании. Наружный диаметр рулонов штрипса в различных установках различен и находится в пределах 700-1600 мм. Такие рулоны содержат от 60 до 300 м штрипса и имеют массу от 0,2 до 0,45 т.

Рис. 156. Схема технологического процесса и расположенне оборудования линиии производства труб непрерывной печной сварки встык

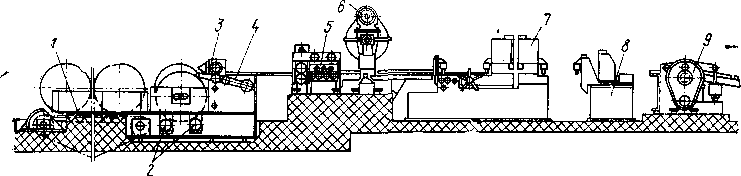

На рис. 157 показана линия подготовки штрипса современного стана непрерывной печной сварки для труб диаметром ½ - 2" со скоростью движения штрипса более 200 м/мин.

Транспортер рулонов 1 состоит из щепи, в звеньях которой имеются гнезда для установки рулонов. Цепь приводится от электродвигателя и совершает прерывистое движение, подавая при этом по одному рулону на позицию подготовки и разматывания рулона.

Устройство для подготовки и разматывания рулонов состоит из приводных роликов 2, с помощью которых рулон устанавливают так, что конец 4 располагается перед рычагом для его отгибания. Отогнутый конец рулона за счет вращения последнего вокруг своей оси задается в тянущие ролики 3. Тянущие ролики представляют собой два цилиндрических валка, верхний из которых может перемещаться в вертикальном натравлений в зависимости от толщиныі штрипса и является приводннм. Нижний ролик неприводной.

Конец штрипса прижимается вехним роликом и задается в правильную машину 5, которая с этото момента начинает разматывать рулон. Конец рулона в некоторых конструкциях разматывателей отгибается с помощьго магнита. Правильная машина предназначена для правки штрипса й создания тянущего усилия, яеобходимого для разматнвания рулона, подачи штрипса на петлевой стол и установки переднего конца рулона в стыкосварочной машине 7.

В зависимости от типоразмера стана и толщины штрипса применяют пяти-, семи- и девятироликовые правильные машины. Основными их узлами являются рабочая и шестеренная клети, а также ролики, служащие для задачи штрипса в правильную машину.

Правильная машина приводится от электродвигателя только в период начала размотки последуещего рулона до момента подачи его переднего конца к первому зажиму стыкосварочной машины. После стиковки рулонов дальнейшее разматывание рулона осуществляется тянущими роликами 9. В это время электродвигатель правильной машины отключен.

Между правильной машыной и машиной для стыковой сварки концов штрипса установлены ножвицы 6 для обрезки концов рулонов и вырезки .бракованых стыков.

Концы рулонов штрипс обычно сваривают встык на электросварочных машинах контактной сварки оплавлением.

Сваренные

конці рулонов штрипса с помощью тямущих

роликоз 9

протаскываются

через сварочный аппарат 7 и гратосниматель

8,

который

служит для снятия валика шва, образующегося

во время сварки.

Сваренные

конці рулонов штрипса с помощью тямущих

роликоз 9

протаскываются

через сварочный аппарат 7 и гратосниматель

8,

который

служит для снятия валика шва, образующегося

во время сварки.

Рис. 157. Расположение оборудования линии подготовки штрипса

Общий вид летучей пилы для резки труб на мерные длины приведен на рис. 158.

Пила конструкции ВНИИметмаша состоит из режущего механизма 6, главного привода вращения стола 2 и устройства 1 для синхронизации скорости пилы со скоро-стью выхода труби. Основной частью режущего механизма является стол 3, непрерывно вращающийся в горизонтальной плоскости. Внутри стола находится планетарный редуктор, солнечная шестерня которого неподвижна. На вертикальных валах двух шестерен-саттелитов смонтированы две каретки 4, перемещающиеся поступательно и параллельно друг другу при вращении стола.

Режущий диск 5 диаметром 600 мм и толщиной 3 мм приводится от электродвигателя переменного тока и вращается со скоростью 3000 об/мин. При подходе диска к рольгангу движущаяся труба приподнимается специальным механизмом 7 и разрезается, при этом диск и труба в процессе реза не останавливаются. После порезки на мерные длины трубы с большой окоростью напраеляются на холодильник.

Такая конструкция пилы позволяет при скорости движенля грубы до 400 м/мин резать ее без остановки на мерные длины 8-12 м.

Существует ряд способов изготовления труб из листа электросваркой. Контактная электросварка сопротивлением получила широкое применение при производстве тонкостанних труб с отношением наружного диаметра к толщине стенки в пределах 8 - 60. В качестве исходнонй заготовки для производства труб сваркой сопротивлением применяют штрипс, холоднокатаную и горячекатаную полосу из углеродистой и малолегированной стали в рулонах.

При производстве сварных труб применяют также индукционную сварку, сварку токами высокой частоти, дуговую сварку в зоне защитных газов, дуговую электросварку под слоем флюса и др.

Для сварки труб диаметром более 400 мм применяется, как правило, автоматическая электродуговая сварка под слоем флюса. Принципиальное отличие в построении технологического процесса касается способа формовки, вида наложения шва, числа сварных швов и др.

Разляичают два вида наложения швов на трубную заготовку: прямолинейные и спиральношовныие.

В зависимости от шырины листа прямошовнне трубы делятся на трубы с одним швом и двумя продольными прямыми швами. Электросварные прямошовние трубы с одним продольным швом изтотовляют из одного листа. Формовку листов в трубную заготовку осуществляют на специальных прессах или на трех-четырехвалковых пирамидальных вальцах. Сварку прямошовных и спиральношовных труб выполняют односторнней и двусторонней в зависимости от назначенкя труб и применяемого оборудования. Сварные трубы испытывагот гидравлическим давлением.

Технологический процесе производства одношовных труб состоиг из ряда операций: подготовки листа, формовки, сварки .и отделки труб.

В комплекс подготовки листа перед формовкой входят различные операции. Различны и машины для их выполнения. Однако во всех случаях подготоака листов сводится к их правке , строжке и обрезке

Рис. 158. Общий вид пилы для резки труб

Формовку трубной заготовки из подготовительного листа осуществляют либо на гибочных вальцах, либо на прессах (рис. 159). При формовке в вальцах практически невозможно получать заготовку строго цилиндрической формы, так как края листа остаются несформованными.

Рабочие клети станов для производства труб диаметром до 114 мм обычно открытого типа.

Число оборотов всех нижних валков одинаково. В связи с тем что диаметры верхних валков ряда клетей формовочного стана больше диаметра нижних валков, шестеренные редукторы клетей имеют различные передаточные числа. Исключение составляют две-три последние париы формующих валков, которые имеют одинаковые диаметры, и соответственно передаточное число редукторов этих клетей равно единице.

Между горизонтальными рабочими клетями расположеные вертикальне клети с холостими направляючими валками. Перед первуй формовочной клетью располагается кромкострогальное устройство или ролики с трапецеидальными канавками, в которых закатнваются заусенцы на кромках штрипса, получившиеся при обрезке его на дисковых ножницах.

Для формовки трубной заготовки большого диаметра (529 мм й более) применяют формовочние станьї с рабочими клетями открьітого типа.

Рабочие клети стана, в котормх лист свертьівается меньше чем на 180°, близки по конструкции к описанным. Клети, в которьгх лист свертывается больше чем на 180°, имеют некоторые конструктивний отличия. В зтих клетях калибр для уменьшения габарита валков образуется четырьмя валками: двумя приводними и двумя холостими.

Во всех клетях горизонтальные валки приводятся от индивидуального электродвигателя через шестеренную клеть и шпиндели.

В составе трубоформовочных станов некоторых крупных агрегатов имеется шовнаправляющая клеть. Эта клеть служит для правильного направлення заготовки в сварочний узел. Клеть имеет поворотную обойму, в которой под углом 120° относительно друг друга установлены три валка, образующие закритый калибр. В верхнем валке установлена шовнаправляющая шайба.

Для улучшения геометрической формы трубной заготовки применяют предварительную формовку краев заготовки на валковом формовочном стане, прессе или, наоборот, последующую доформовку плоских участков на валковом стане.

Формовка заготовок на мощных гидравлических прессах при производстве сварных труб большого диаметра нашла широкое распространение в последние годы. Преимуществом прессов являются: возможность формовки заготовок большой длины (до 12 м) и высокая производительность.

В прессах подгибка кромок осуществляется одновременно по всей длине листа с обеих сторон при помощи штампов. Усилие прессования таких прессов в зависимости от стадии формовки (предварительная или окончательная подгибка) колеблется в широких пределах: от 5 до 200 МН (500-20000 тс).

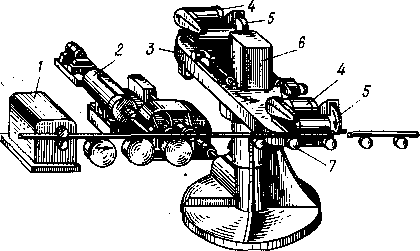

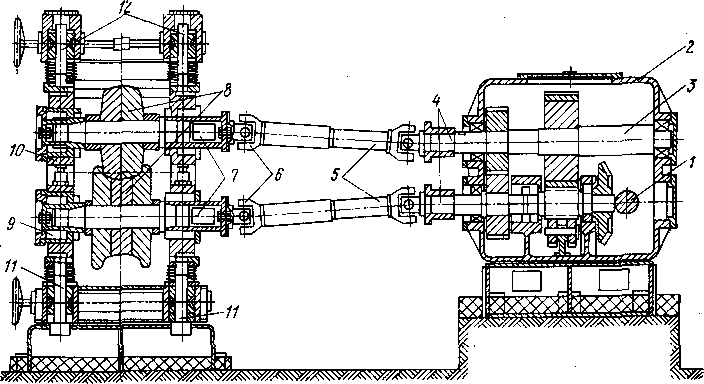

Рис .159. Форовочная машина трубоелектросварочного агрегата 25 – 114 :

1 – главный привод вала ; 2 – шестеренная клеть ; 3 – вал шестерни ; 4 – соединительная муфта ; 5 – универсальный шпиндель ; 6 – шарнир ; 7 – оси формовочного валка ; 8 – формовочный валок ; 7 – оси формовочноговалка ; 8 – формовочный валок ; 9 – роликовый подшипник ; 10 – подушка ; 11 –регулировочный винт нижнего валка ; 12 – нажимной винт верхнего валка

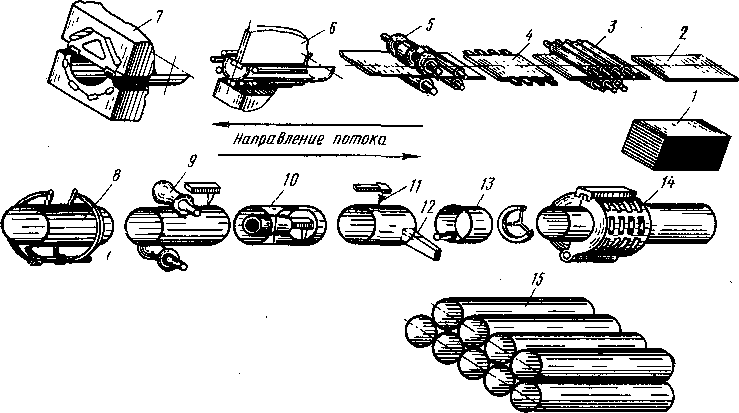

По такой же технологической схеме осуществляют формовку листа в полуцилиндр при производстве двухшовных труб диаметром до 1220 мм (рис. 160).

Рис. 160. Схема технологи чеокого процесса производства труб диаметром 1020-1220 мм из двух полуцилиндров :

1 - cклад листов; 2 - листоукладчик; 3 - правильная машина; 4 - станок для строжки кромок; 5 - кромкогибочный станок; 6- пресс предварительной фермовкй; 7 - пресс окончательной фермовкй; 8 - сборочное устройство; 9 - станы наружной сварки; 10 - станы внутренней сваркн; 11 - машина для обрезки труб; 12 - машына для торцовки труб; 13 - станок для снятия грата: 14 - гридропресс для раздачи (экспандер); 15 - склад труб

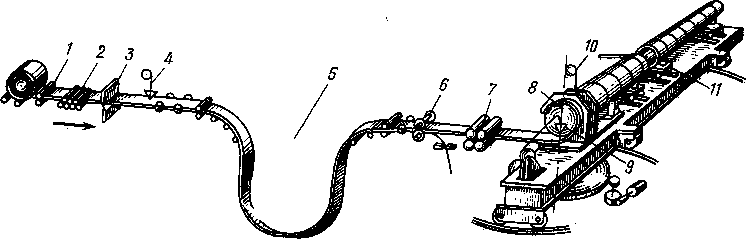

На рис. 161 приведена схема расположения оборудования стана 1020 спиральношовных труб конструкции ВНИИметмаша.

Для придания более правильной формы концам труб производится их холодная калибровка. Длина калиброванного конца должна быть не менее 200 мм, овальность на нем не более 4 мм.

Правку и калибровку, а также упрочнвние труб на наиболее созременных станах осуществляют экспандированием на прессах-расширителях. Пресс-расширитель (зкспандер) предназначен для калибровки сварных труб методом раздачи внутренним гидравлическим давлением и последующего гидравлического испытания.

Зкспандер полностью заменяет применявшиеся ранее прессы для калибровки концов труб и для их испытания. Кроме того, он осуществляет в отличие от калибровочных прессов калибровку трубы по всей длине с одновременной правкой.

Рис. 161 Расположение оборудования стана 1020 спиральношовных труб

1 – разматыватель; 2 – правильная машина; 3 – ножицы для обрезки концов полосы; 4 – автомат для сварки полосы; 5 – петлевое устройство; 6 – дисковые ножницы для обрезки кромок; 7 – подающая машина; 8 – формовочное устройство; 9 – автомат для внутренней сварки; 10 – автомат для наружной сварки; 11 – отводящий рольганг