- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 54. Оборудование для производства бесшовньіх труб

В результате непрерывного роста отечественного трубного проязводства Советский Союз по производегву стальных труб за последние 10 лет занимает первое место в мире. Перспективный план дальнейшего развития трубной промышленности являєтся составной частью плана развития всей черной металлургии, так как трубное производство, являясь одним из последних металлургических переделов, неразрывно связано с предшествующими пределами-доменным, сталеплавильным, прокатным.

По способам изготовления стальные трубы могут быть разделены на четыре класса: бесшовнне, горячекатаные, сварные, холоднодеформированные из бесшовной или сварной заготовки. Соответственно способу производства стальных труб исдользуется равличное оборудование.

Более половины выпускаемых в Советском Союзе стальных труб составляют сварные и более 80% из них - электросварвные. Доля производства сварных труб в общем объеме продолжаст увеличнватся. Такие трубы, как правило, имеют меньшую толщину стенки и меньшые допуски по толщине степкичем бесшовные,что приводит к существенной зкономии металла.

В настоящее время промышлйннюсть СССР располагает всеми наиболее совершенными трубопрокатными и трубосварочнымн агрегатами.

Продукция трубных заводов страны составляет до двух тысяч профилеразмеров труб из сталей и сплавов более 300 марок.

В Советском Союзе большую часть бесшовных горячекатаных труб изготавливают на установках с автоматическим станом. Существующие установки с автоматическим станом можно разделить на гри типоразмера:

а) малые установки-трубопрокатные станьы 140, предназначенные для прокатки труб диаметром 50-140 мм со стенкой толщино 3,5-30 мм и длиной до 11,5 м;

б) средние установки - трубопрокатные агрегаты 250, предназначенные для производства труб диаметром 114-219 мм со стенкой толщиной 4-10 мм при длине до 15,5 м;

в) большие установки - трубопрокатные агрегатн 400, способные производить трубы диаметром 140-426 мм со стенкои толщиной 5- 45 мм при длине до 15,5 м.

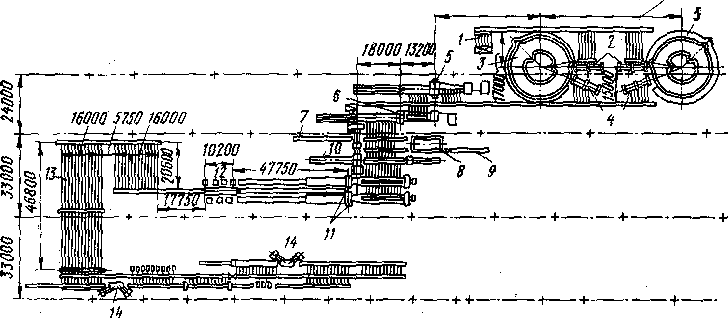

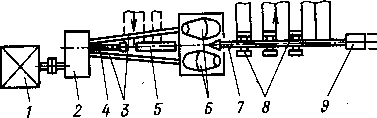

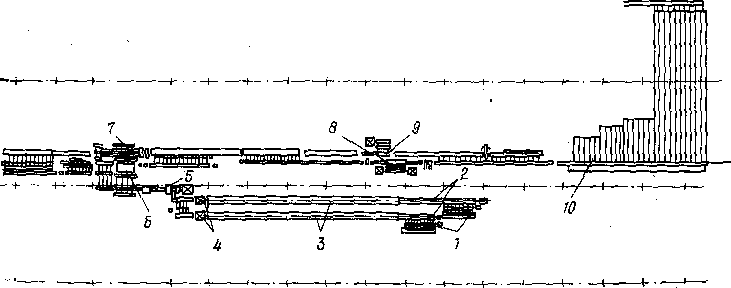

Схема расположения офорудования трубопрокатных агрегатов показана на рис. 144.

В состав современной трубопрокатной установки входит нагревательная кольцевая печь, прошивной, автоматический, два обкатньгх, калибровочный и редукциойный станыі; перед редукционным станом помещается подогревателщая печь.

42500

57000

Рис. 144. Расположение оборудоаания трубопрокатной установки 400 с автоматическим станом:

1 - наклонная решетка; 2 - загрузочныє машины; 3 - кольцевые нагревательные печи; 4 - разгрузочные машины; 5 - первый прошивной стан; 6 - второй прошивной стан; 7 - вталкиватель подогревательной печи; 8 - подогревательная печь перед автоматическим станом; 9 -выталкиватель; 10 - автоматический стан; 11 - обкатные машины; 12 - калибровочный стан; 13 - охладительный стол; 14 - правильные машины

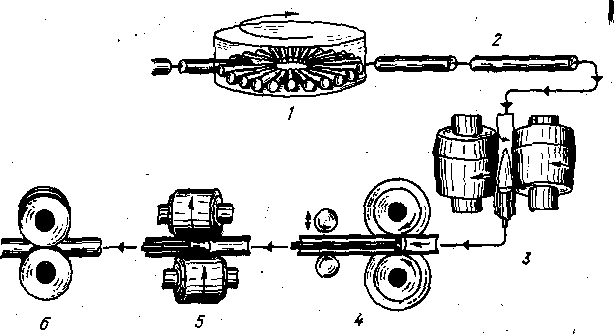

Например, большая автоматическая установка 400 содержит не одии, а два последовательно раоположенных прошивних стана и две вольцевые печи. В этих установках, как правило, отсутствует редукционый стан. Технологическая схема производства труб на устаноаке представлена на рис. 145.

На установке 400 предусмотрена возможность прокатки труб диаметром до 529 мм путем конструктивного изменения некоторого оборудования, в частности за счет дополнительного включення в его состав стана- расширителя.

Технологический процесе изготовления труб связан с выполнением большого числа различных операций с помощью разнообразного оборудовання.

Раскрой заготовки на требуемые длнны осуществляют прессножницами, пилами в горячем и холодном состоянии, а также путем ломки на гидравлическом прессе.

Максимальноооое усилие механических прессножниц для резки заготовок диаметром 80-230 мм и длиой 700 - 800 мм 6 - 10 МН (600- 1000 тс). Максимальное усилие, горизонтальных гидравлических прессов для ломки заготовок - 6 МН (600 тс).

Для повышения плаістичности стали и уменьшения усиля при деформации трубную заготовку перед прокаткой и прессованием нагревают до высокой температуры.

Для нагрева заготовок и слитков служат печи различных конструкций, в том числе методические перекатные с наклонным подом, кольцевые с в.ращающимся подом, туннельные с передвиными тележками, непрерывные секционные скоростного нагрева и индукционные.

Рис. 145. Схема производства труб на установке с автоматическим станом:

1 - нагрев заготовки в кольцевой печи; 2 - зацентровка заготовки; 3 - прошивка заготовки в гильзу на прошивном стане; 4 - прокатка гильзы в трубу на автоматическом стане; 5 - раскатка трубы в обкатаной машине; 6 – калибровка трубы в калибровочном стане

Печи перекатные или роликовые (рис. 146) имеют под с уклоном в 6-12° для облегчения перемещения заготовок круглого сечения. Печи отапливают мазутом или газом. Форсунки для мазута или горелки для газа устанавливают с торцовой и боковых сторон. Рабочее пространство печи состоит из двух-трех самостоятельно отапливаемых зон, обеспечивающих постепенный (методический) нагрев металла.

Рис.146.Методическая перекатная трехфазная печь

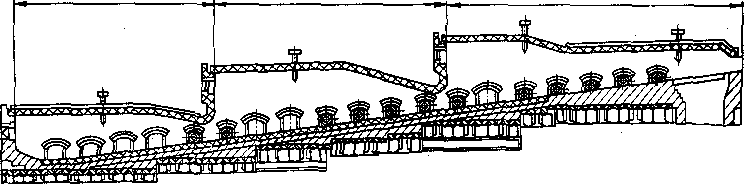

За последние годы применяют для указанной цели также кольцевые печи с вращающимся подом (рис. 147). Эти печи, также отапливаемые мазутом или газом, имеют форму замкнутого пустотелого кольца, образуемого внутренней и наружной стенками. Горелки или форсунки расположены на наружной и внутренней стенках печи. Отходящие газы используются дляплодопрева воздуха в рекуператорах. Печь делится обычно на четыре зона: подогревательную, нагревательную, сварочную и томильную.

Заготовка напревается при вращении пода печи путем постепенного перемещения от окна посадки к окну ыідачи. Вращение осуществляется от электродвигателя. Металл загружается и вытружается специальными шарнир - машинами. Для предотвращения выхода раскаленных газов в атмосферу цеха кольцевые зазорны между подом и стенками печи перекрывают песочнцыми или водяними затворами.

Кольцевые печи применяют для нагрева заготовок диаметром до 350 мм и длиной до 5 м до температуры 1150-1280°С. Производительность таких печей достигает 75 т/ч.

Для скоростного нагрева заготовок перед их прошивкой (получением полой цилиндрической гильзы) применяют многокамерные секционные печи. Загрузка, продвижение и выдача заготовок из печи осуществляется при помощи рольгангов, установленных на входной и выходной сторонах печей, а также приводных роликов, находящихся внутри печи. Заготовка достигает требуемой температуры за период прохождения ею примерно 70% общей длины печи. В остальной части длиныї печи производится выдержка для достижения равномерности нагрева заготовки. Нагрев труб перед калибровкой осуществляют в печах камерного типа, в секционных печах и в электрических индукторах.

Для нагрева труб перед калибровочным, редукционным и другими станами часто применяют печи с шагающим подом, Перемещеняе нагреваемого металла в этих печах совершается при помощи специальних балок, движущихся по замкнутому контуру в дродольных щелях основания. Нагрев труб перед калибровкой и прессовамием часто осушествляют электрическими нндукторами. Для измерения температуры нагрева металла применяют термопары и пирометры.

Примененые в нашей стране агрегаты с автоматическими станами имеют ряд преимуществ, в том числе:

а) высокие окружные скорости валков на прошивных (до 8 м/с) и автоматических (до 5,5 м/с) станах;

б) применение центрирующих устройств для стержней, гильз и труб на прошивныих и обкаттных станах;

в) повышенная жесткость клетей станов;

Рис. 147. Кольцевая

печь с вращающимся подом:

1-

загрузка; 2 - выгрузка г

г

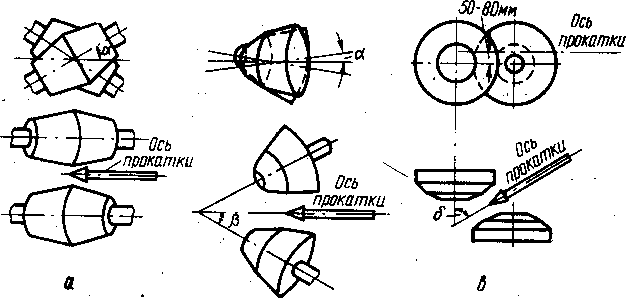

Прошивку круглой заготовки в полую гильзу осуществляют в стане косой прокатки. В установках с малыми автоматическими станами для прошывки заготовок пряменяют три типа прошивных станов: с грибовидными, дисковыми и бочковидными валками (рис, 148).

В СССР на вновь строящихся малых автоматических установках применены прошивные станы с двухопорными грибовидными валками, которые обеспечивают более высокое качество гильз.

Современные прошивные станы для средних и большых труб имеют бочковидные валки.

Рис.

148. Схема прошивных станов с валками:

Рис.

148. Схема прошивных станов с валками:

а-бочковидными; б - грибовидными; в - дисковыми

Рабочая линия прошивного стана с бочковидными валками, состоит из следующих основных элементов (рас, 149): главного электродвигателя 1, шестеренной клети 2, вводного желоба 5, универсальных шпинделей 3, пневматического вталкивателя заготовки в валки 4, рабочей клети с валками 6, стержня с оправкой 7, центрователей 5, упорного подшшпника стержня 9.

Рабочая клеть воспринимает все давление металла на валки и в связи с этим является самым ответственным элементом прошивного стаиа. Конструкция клети сделана весьма жесткой и поетому обеспечивает надежность всех робочих узлов и необходимую точносте гильз.

Захваченная валками заготовка приобретает вращательно-поступательное движенвие и далее при ветрече с оправкой, надетой на стержень, прошивается в толстостенную гильзу. После прошивки стержень с оправкой извлекается из гильзы, которая по наклонным стеллажам поступает к следующему переделу.

Рис. 149. Схема рабочей линии прошивного стана

При изготовлении труб мелких и средних размеров гильзы поступают после прошивки к автоматическому стану, а при изготовлении труб больших размеров - на второй прошивной стан. После второй прошивки гильза подается в подогревательную печь или непосредственно в автоматический стан. Далее раскатка гильзы в трубу осуществляется на автаматическом стане, представляющем стан дуо продольной прокатки, валки которого образуют круглый калибр (рис. 150). В калибр между валками устанавливают неподвижщую короткую оправку, на которой в два - три прохода прокатывают гильзы в трубу.

Рис.

150. Рабочая клеть автоматического

стана:

1

- клин для установки нижнего

валка; 2

- станина;

3 - пневматический

цилнндр; 4

-

гайка

нажымного устройство; 5

- винт верхнего нажимного устройство;

6 – клиновый механизм установкиверхнего

валка; 7 – рабочие валки; 8 – уравновешивающее

устройство

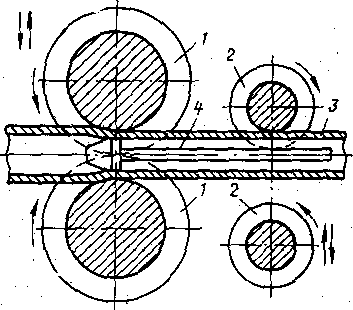

На рис. 151 приведена схема прокатки трубына автоматическом стане.

Верхний рабочый валок 1 и нижний ролик 2 обратной подачи к началу прокатки опущены вниз. При заводке трубы в валки происходит обжатие трубы по диаметру и по толщине стенки. Величина обжатия по стенке определяется величиной щели между поверхностью калибра и оправкой. После первого прохода расклинивают верхний рабочий палок, который под действием уравновешивающего устройства пднимается вверх, увеличивая зазор между валками. Одновременно поднимается нижний ролик обратной подачи, труба захватывается роликами и возвращается на входную сторону стана. Для обеспечения равномерного обжатия на стыке трубу перед вторым проходом кантуют на 900 относительно оси прокатки. Одновременно с кантовкой осуществляют замену оправки. Диаметр оправки второго прохода на 1 - 2 мм больше диаметра оправки первого прохода. Перед вторым проходом опускают верхний валок и нижний ролик обратной подачи. Процесе прокатки повторяется. После второго прохода трубу сбрасывают на наклонную решетку для передачи к обкатным машинам.

В автоматичеоком стане трубы прокатывают таким образом, чтобы получить стенку толщиной, равной толщине стенкы готовой трубы.

Длина стола на выходе автоматичеекого стана определяет наибольшую длину прокатываемых труб, которая достигает 1,2-16 м.

Оправка в калибре устанавливается на конце длинного стержня, второй конец которото укреплен в траверсе упора выходяого стола автоматичеекого стана. Специальное приспособление позволяет передвигать стержень вдоль оси на 200-600 мм и устанавливать оправку в необходимое положеняе между валками. Прокатанная на автоматическом стане труба выбрасывателем подается на наклонную решетку, по которой перекатывается к обкатным машинам (ролинг-машинам), которые аналогичны по устройству прошивным станам.

Обкатка стенок трубы осуществляется в обкатной машыне между двумя бочкообразными валками и короткой оправкой, установленной непрдвижко по оси обкатки, Операция обкатки применяется с целью придания круглой форми трубе, имеющей значительную овальность после прокатки на автоматическом стане, для уменьшення разностенности и сглаживания наружной и внутренней поверхностей трубы.

Окончательные размеры по диаметру трубы достигают при горячей калибровке на калибровочном стане, состоящем из нескольких последовательно расположенных друг за другом клетей (от 3 до 7 и больше). Оси валков рабочих клетей расположены обычно под углом 45° к горизонтальной плоскости, а соседние клети – под углом 90° друг относительно друга, Такое раоположение клетей позволяет обжимать трубу по диаметру в двух взаимно перпендикулярных направленнях.

Затем трубы подвергаются охлаждению в холодильнике, правке в многовалкових правильных машинах, после чего они поступают на окончательную отделку. Следовательно, основная деформация металла при производстве труб на автоматической установке осуществляется на прошивном стане, а конечные размеры достигаются при прокатке на автоматическом стане.

Для повышения. производительности автоматических станов в последнее время стали применять двуклетевые автоматичесйше станы. Раскатка гильз в трубу на этих станах осуществляется на коротких оправках в двух последовательно расположенных двухвалкових клетях с одноручьевыми валками. Такая схема позволяет ликвидировать возвратное движение трубы на стане, что способствует повышению производительности.

Наиболее прогрессивным способом производства стальных безшовныіх труб является непрерывная прокатка. Процесс непрерывной горячей прокатки труб на оправке заключается в прокатке гильзы, надетой на длинный стержень, в ряде поеледовательно расположенных клетей. На таких станах прокатывают трубы малых диаметров от 29 до 146 мм с толщиной стенки от 2 до 8 мм. Эти трубы служат в основном заготовкой для холодной прокатки и холодного волочения. Существуют два основных типа непрерывных трубопрокатных станов, отличающихся по своей конструкции: непрерывный стан с общим приводом для всех клетей и более современный тип стана с индивидуальным приводом для каждой клети.

Рис. 151. Схема прокатки трубы в автоматическом стане:

1 – рабочие ролики; 2 – ролики обратной подачи; 3 – труба; 4 – стержень с оправкой

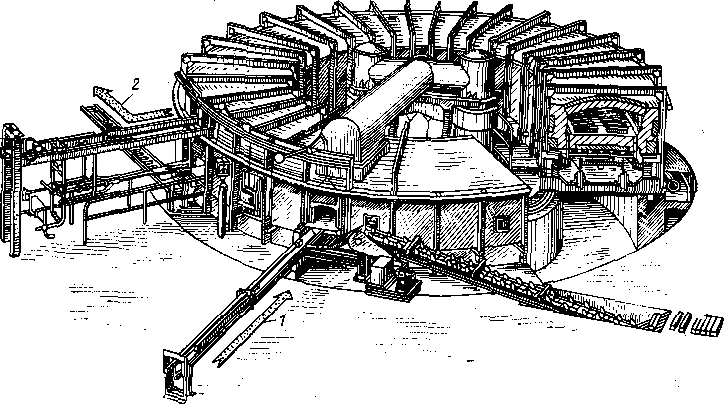

На рис. 152 приведена схема расположения оборудования одной из современых действующих трубїпрокатных установок 30-102 с десятиклетевым непреривным станом и секционными печами скоростного нагрева.

Нагретые заготовки выдаются после разрезки последовательно с каждого ручья двух печей с интервалом в 12 с и поступают по наклонной решетке в приемный желоб валкового прошивного стана. Перед прошивкой заготовку центрируют пневматичеоким центрователем, и толкателем заводят в валки прошивного стана. После прошывки гильза по рольгангам и передаточным решеткам поступает в приемний желоб непрермвного стана. В этот же желоб скатывается длинная оправка, предварительно прошедшая через промасливающую машину. Оправку вводят в гильзу толкателем, при этом она удерживается пневматическим зажимом, предотвращающим ее перемещение.

Когда передний конец оправки выходит из гильзы на заданную величину, пневматический зажим раскрывается, и толкатель задает гильзу вместе с находящейся в ней оправкой в валки непрерывного стана.

Рис. 152. Схема расположения оборудоваиия горячей части установки 30-102 с непрерывным оправочным станом:

1 - качаюшаяся загрузочная решетка; 2 – рольганг; 3 -секцнонная печь скоростного нагрева; 4 - делителькые ножницы; 5 - прошивной стан ;6 - непрерынный оправочный стан; 7 - извлека оправок; 8 - редукциный стан; 9- калибровочный стан; 10 – охладительный стол

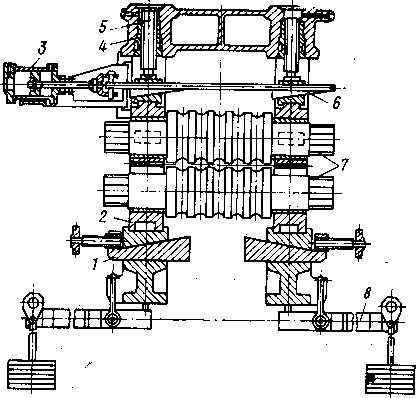

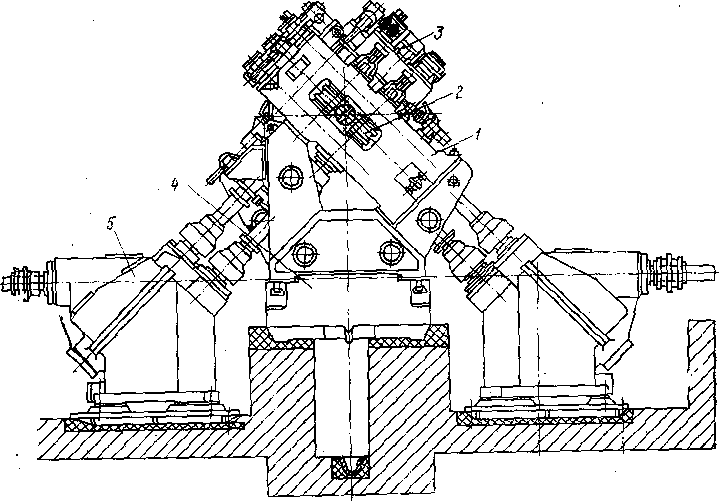

Клети стана (рис. 153) расположены под углом 46° к плоскости пола. Валки каждой рабочей клети приводятся во вращение от индивидуального двигателя через зубчатую муфту с промежуточним валом, комбинированымй редуктор и шпиндельное устройство.

Двигатели 1-й, 8-й и 9-й клетей имеют мощность по 400 кВт, а двигатели 2-7-й клетей - по 1200 кВт каждый. Такая разница в мощностях двигателей объясняется тем, что основная деформация осуществляется в средних клетях. Все девять рабочих клетей стана одинаковы. Станины рабочих клетей закрытого типа. Рабочие валки устанавливают на конических четырехрядных роликовых подшипниках, Которые крепят в подушках. Берхние валки урадновешиваются пружинами, опирающимися на нижние подушки. Перемещение верхнего и нижнего валков осуществляется винтами от одного двигателя.

Труба с оправкой выходит из непрерывного стана с большой скоростью (до 6 м/с), поэтому выходной рольганг имеет тормозные устройства, благодаря которым скорость в конце рольганга снижается до 3,5 м/с.

Далее труба с оправкой передается шлеппером на один из двух рольгангов сдвоенного цепного оправкоизвлекателя и передний конец оправки захватывается клещами тянущей тележки оправйдаизвлекателя. Труба же удерживается в люнете, предохраняющем ее от заклинивания при извлечении оправки.

Извлеченные из трубы оправки подаются на непрерывно движущуюся цепь оправкоизвлекателя и далее поступают на охлаждение, смазку и вновь к непрерывному стану.

Трубы после извлечения из них оправки подают на участок резки, где установлены две дисковые пилы, предназначенные для отрезки заднего конца трубы. Обрезанные трубы в зависимости от их конечных геометрических размеров поступают на одну из двух параллельно расположенных линий редуцирования.

Разрезанные трубы с обеих линий редуцирования поступают на охладительный стол, проходят специальное устройство, предназначенное для распределения труб на поточные автоматизированные линии отделки, включающие в себя комплекс различных отделочных станков.

Холодная прокатка труб на станах валкового и роликового типа широко используется для изготовления высококачественных труб повышенной точности. Получить из заготовки холоднокатаные трубы конечного размера за одну прокатку, как правило, невозможно, поэтому их производство связано с целым рядом повторяющихся операций (циклов).

После травки, раарежи и обрезки концов заготовку травят и осветляют для удаления с ее поверхности окалины, образовавшейся при горячей прокатке и термической обработке.

Перед холодной прокаткой трубы покрывают материалами, уменьшающими трение металла по инструменту. Для этого применяют фосфатирование, оксалатирование и окисление поверхности.

Для углеродистых и легированных труб применяют машинное масло. При прокате труб калибры и оправки непрерывно охлаждают эмульсией. Струя эмульсии должна попадать на рабочий конус точно по оси прокатки возможно ближе к калибрам. Охлаждение должно быть интенсивным, чтобы в рабочем конусе вала не закипела эмульсия.

В процессе прокатки контролируют размеры каждой трубы.

Рис. 153. Рабочая клеть непрерівного стана:

1-станина; 2 - рабочий валок; 3 - привод нажимного механизма; 4 - плитовина; 5 - редуктор

тельного обжатия (редуцирования), повышающего качество сварного шва.

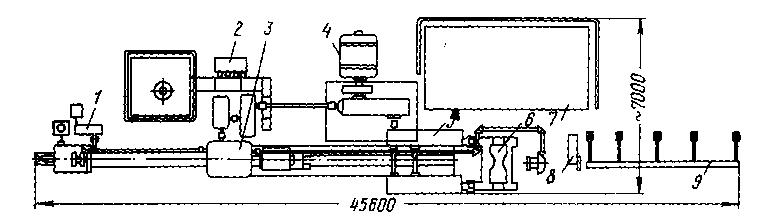

Стан холодной прокатки труб состоит из следующих основных частей (рис. 154): рабочей клетки 6; .главного привода 4, состоящего из главного двигателя постоянного тока, редуктора и кривошипно-шатунного механизма, предназначенного для преобразования вращательного движения вала главного двигателя в возвратно-поступательное движение рабочей клети; механизмов подачи и поворота заготовки 3 (распределительно-подающий механизм); механизма установки и отвода стержня с оправкой 1; стола выдачи 9; пилы 8; смазочной станции 7; приемного стола 5; гидроуправления 2. В последнее время станы ХПТ изготавливают с различными уравновешивающими устройствами, которые можно отнести к узлам приводного механизма.

Прокатанную трубу разрезают на требуемые длины фрикционной пилой. На некоторых станах ХПТ разрезку труб осуществляют на ходу.

Рабочая клеть стана имеет жесткую стальную станину закрытого типа, опирающуюся на катки, смонтированные на подшипниках. На станине имеются два боковых прилива, к которым шарнирно прикреплены шатуны, при движении которых рабочая клеть может совершать возвратно-поступательное перемещение по рельсам.

На четырехрядных роликовых подшипниках в станине клети установлены два вала с закрепленными на них сегментами-калибрами, выполняющими роль прокатных валков. Оба вала связаны по концам между собой двумя парами одинаковых ведомых зубчатых колес. На концах нижнего вала предусмотрены еще две зубчатые шестерни, находящиеся в зацеплении с зубчатыми рейками; последние неподвижно закреплены в приливах направляющей рамы клети.

Благодаря зубчатым рейкам валки вращаются синхронно и положение калибров будет всегда вполне оределенным, зависящим только от величины перемещения рабочей клети.

Существует также процесс холодного волочения труб, который применяется для уменьшения размеров труб по сечению и для улучшения качества их поверхности. Волочением изготавливают в основном бесшовные трубы диаметром до 46 мм со стенкой толщиной до 3 мм.

Трубоволочильные цехи выпускают наряду с круглыми также трубы квадратного, прямоугольного, овального и других сечений, называемые фасонными.

Для протяжки труб применяют трубоволочильные станы различных конструкций - одинарные, двойные и четырехцепные.

Рис. 154. Схема расположения оборудования стана ХЛТ-75