- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§43. Классификация и характеристика пРокатных станов

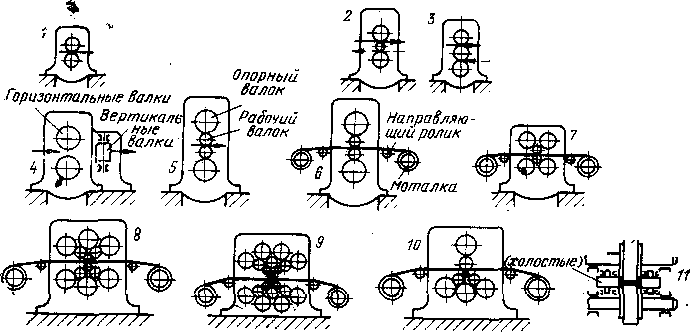

Рабочие клети прокатных станов в зависимости от расположения валков и их числа делятся на следующие шесть групп: дуо, трио, кварто, многовалковые, универсальные и клети специальной конструкции.

По направлению вращения валков клети делятся на реверсивные, в которых направление вращения валков меняется после каждого прохода прокатываемого металла, и нереверсивные, т. е. с постоянным направлением вращения валков.

Клети дуо 1 (рис. 115) состоят из двух валков, расположенных один над другим. Валки имеют общий или раздельный привод. В непрерывных станах применяются нереверсивные клети, при этом прокатываемая полоса проходит через клеть один раз. Реверсивные клети дуо применяют в блюмингах, слябингах и толстолистових станах.

Клети трио 3 состоят из трех валков. Они широко применяются в сортовых станах и являются нереверсивными. Прокатываемая полоса движется в одну сторону между верхним и средним валками, а в другую - между средним и нижним. Для подъема прокатываемой полосы применяют подъемно-качающиеся столы или другие устройства. В клетях трио можно расположить больше калибров, чем в клетях дуо, так как калибры среднего валка являются общими. Существуют также листовые клети трио Лаута 2, которые применяют для прокатки листов толстых и средних толщин небольшой длины. Прокатку осуществляют так же, как и в сортовых клетях трио. Диаметр среднего валка меньше диаметров верхнего и нижнего валков. Средний валок не имеет привода и в процессе прокатки прижимается то к верхнему, то к нижнему валку и вращается в результате трения, возникающего между ними.

Клети кварто 5 имеют четыре валка, расположенные один над другим в вертикальной плоскости. Два средних валка являются рабочими, а верхний и нижний валки – опорними, которые служат для уменьшения прогиба рабочих валков. Клети кварто бывают реверсивными 6 и нереверсивными 5. Они применяются для прокатки толстых и тонких листов, а также полос и броневых плит.

Многовалковые клети бывают шести- 7, двенадцати- 3 и двадцативалковыми 9. Рабочими являются два валка, а остальные – опорные, которые придают жесткость клети. Рабочие валки двенадцати- и двадцативалковых клетей имеют диаметр 10…50 мм, не имеют привода и применяются при прокатке стальной тонкой ленты толщиной 0,002…0,01 и шириной 100…1500 мм.

Универсальные клети 4 имеют горизонтальные и вертикальные валки. Вертикальные валки осуществляют обжатие полосы с боковых граней. Универсальные клети применяют как реверсивные клети дуо на слябингах и толстолистовнх станах. В этом случае вертикальные валки делают приводными. Для прокатки высоких двутавровых балок с широкими полками применяют универсальные клети 11 с неприводными вертикальными валками.

Для прокатки колес, колец, шаров и др. применяют клети специальной конструкции.

По взаимному расположению и числу рабочих клетей прокатные станы разделяются на одноклетевые, линейные многоклетевые, последовательные, последовательно-непрерывные (полунепрерывные) и непрерывные.

Одноклетевые станы, как правило, реверсивные. Они имеют одну рабочую клеть, шестеренную клеть, редуктор, главный электродвигатель и соединительные устройства. К этой группе станов относятся блюминги, слябинги, толстолистовые трио Лаута, кварто и универсальные.

Клети линейных станов расположены в одну, две, три и более линий. Первую линию называют обжимной; обычно она состоит из одной клети. Последующие линии соответственно называют черновой и чистовой; они могут состоять из трех, пяти и более клетей. Каждая линия клетей имеет свой привод. На станах этого типа прокатывают рельсы, балки, сортовой профиль и проволоку.

Последовательные станы имеют ряд последовательно расположенных клетей, число которых равно числу проходов полосы, так как она через каждую клеть проходит только один раз. Для уменьшения общей длины стана его клети располагают зигзагообразно (станы кросскоунтри) или в шахматном порядке. Станы имеют высокую производительность и применяются для прокатки сортовых профилей.

Полунепрерывные станы применяются для прокатки мелкого сорта, проволоки и полос. Эти станы состоят из двух групп клетей – непрерывного и линейного станов.

Непрерывные станы состоят из ряда последовательно расположенных клетей, в каждой из которых прокатываемая полоса проходит один раз, полоса одновременно прокатывается в нескольких клетях. Скорость вращения валков и обжатия в каждой клети при этом подбирают и регулируют так, чтобы не создавалось чрезмерное натяжение полосы или петлеобразование между клетями. Непрерывные станы используют как заготовочные, широкополосные, мелкосортные, проволочные и станы холодной рулонной прокатки листов.

Станы этой групы позволяют вести прокатку с большой скоростью, организовать непрерывность технологического процесса, механизировать и автоматизировать поцесс прокатки и, следовательно, резко сократить ручной труд.

Прокатные станы называют в зависимости от выпускаемой продукции. Так, например, на листовых станах прокатывают листовую сталь, на рельсобалочных станах – рельсы и балки и т. д.

Рис. 115. Рабочие клети с различным расположением валков:

1- клеть дуо; 2 - клеть трио Лаута листовая; 3 - клеть трио сортовая; 4 - универсальная клеть дуо; 5 - клеть кварто листовая нереверсиввая; 6 - клеть кварто реверсивная для прокатки полосы в рулонах; 7 - клеть шестивалковая; 8 - клеть двенадцативалковая; 9 – клеть двадцативалковая для прокатки тонкой полосы; 10 - комбинированная многовалковая клеть; 11 - клеть универсальная для прокатки двутавровых балок с широкими паралельными полками

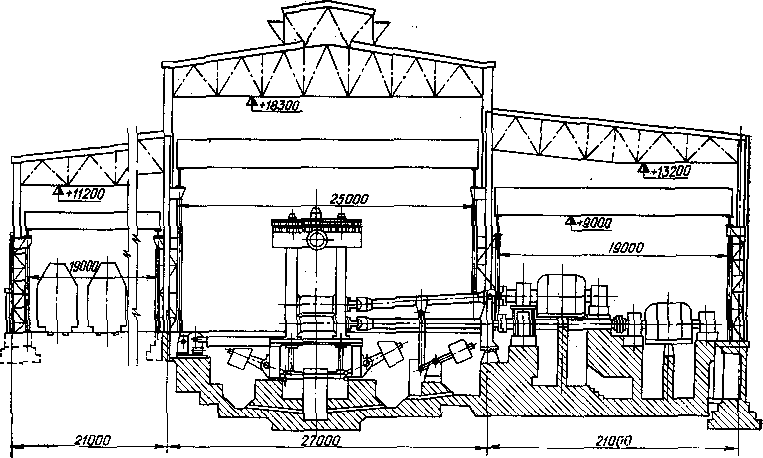

Основными параметрами прокатных станов являются: для листовых – длина бочки валков; для обжимных, заготовочных, сортовых – диаметр валков; для трубных – максимальный диаметр прокатываемых труб. Так, например, на листовом стане 2800 (рис. 116) длина бочки валка составляет 2800 мм, на обжимном стане 1100 слябы прокатываются на валках диаметром 1100 мм и т. д.

На листовых станах максимальная ширина прокатываемой полосы всегда меньше на 150…300 мм длины бочки валка.

При наличии нескольких клетей основным параметром стана является диаметр валков последней чистовой клети.

Скоростью прокатки стана называют скорость прохождения прокатываемого металла в валках последней чистовой клети, которую измеряют метрами в секунду. На различных станах скорость прокатки колеблется в пределах от 1 до 40 м/с.

Обжимные станы предназначены для обжатия слитков, поступающих из сталеплавильних цехов. Полученный полупродукт подвергается дальнейшей прокатке на других станах.

К обжимным станам относятся блюминг, слябинг, обжимной стан трио.

Рис.116. План расположения оборудования толстолистового цеха со станом 2800:

1- рольганги; 2 - эджерные валки с нижним приводом; 3 - черновая реверсивная клеть дуо 1150х2800; 4 - чистовая реверсивная универсальная клеть кварто; 5 - рольганги-холодильники с дисковыми роликами; 6 - стеллажи-холодильники; 7 - уборочные устройства для листов замедленного охлаждения; 8 -печь с роликовым подом для термообработки листов; 9 - правильные мащины; 10 - перевалочная тележка; 11 - гильотинные ножницы с полем гусиных шеек; 12 - уборочные карманы; 13 –гильотинные ножницы для продольной и поперечной резки; 14 – дисковые ножницы с кромко крошителем; 15 -кантователи для толстых листов; 16- рольганг с электромагнитными манипуляторами; 17 - разметочная тележка; 18 - колодцы для окалины; 19 - вталкиватель слябов; 20 - нагревательная печь

Блюминги в зависимости от диаметра валков разделяют на три группы: большие – с валками диаметром 1100 мм и более, средние – с валками диаметром 900…1000 мм, малые – с валками диаметром менее 900 мм. На блюмингах прокатывают блюмы – слитки квадратного сечения. На блюминге часто прокатывают также слябы, тогда его называют блюмингом – слябингом.

На рис. 117 приведен общий вид современного блюминга с передней стороны стана, который является реверсивным станом дуо.

Станины блюминга представляют собой массивные стальные литые рамы, соединенные между собой массивными литыми траверсами. Станины установлены на плитовинах, укладываемых на фундаменте и прикрепляемых к нему анкерными болтами.

Валки блюмингов чаще всего кованые, длина их бочки 2000…3000 мм.

Вкладыши подшипников шеек валков бывают бронзовые, бронзовые с баббитовыми вставками или текстолитовые. Смазка металлических вкладышей – густая, а неметаллических – вода. Рабочие валки блюминга соединены с приводом универсальными шарнирными шпинделями, устроены по принципу шарнира Гука.

Для подачи слитка к валкам, перемещения прокатываемого металла в процессе прокатки и уборки его от стана с передней и задней сторон рабочей клети блюминга служат рольганги.

Для перемещения прокатываемой полосы вдоль оси валков (при задаче в другой калибр) с передней и задней стороны рабочей клети (со стороны пульта управления станом) установлен также кантователь, предназначенный для кантовки металла в процессе прокатки.

Прокатанная полоса подается транспортным рольгангом к ножницам с параллельными ножами. Ножницы усилием 10 МН (1000 тс) разрезают блюм на мерные длины. Отрезанные концы транспортируются в скрапное отделение, а блюм – на склад готовой продукции или к заготовочному стану.

Общая установочная мощность всех электродвигателей блюминга составляет около 16000 кВт, общая масса оборудования блюминга – 6000 т. Производительность современного блюминга составляет 5,5…6,0 млн. т/год и более.

Многоклетевые блюминги состоят из двух и более клетей и встречаются реже, чем одноклетевые реверсивные блюминги.

Блюминг, состоящий из девяти нереверсивных клетей (непрерывный стан), имеет производительность до 12 млн. т/год. Слиток проходит в каждой клети один раз.

Рис. 117. Общий вид современного блюминга 1350

Слябингом называют обжимной стан, предназначенный для прокатки плоских слитков массой до 30 т в слябы толщиной до 250 мм и шириной до 1900 мм. Производительность соврєменного слябинга составляет 5,0…5,5 млн. т/год. Общая масса оборудования слябинга 7000 т, а установленная мощность электродвигателей – около 22000 кВт.

Блюминг – слябинг, предназначеный для прокатки блюмов и слябов, отличается от блюминга большей высотой стодъема верхнего валка (до 2100 мм), большей длиной бочки валка (до 3100 мм), наличием кантовальных аппаратов с обеих сторон рабочей клети, более мощными ножницами с усилием реза до 30 МН (3000 тс).

Заготовочные станы служат для получения заготовок квадратного сечения размером 50х50 мм и выше для сортовых станов, листовых заготовок (сутунки) толщиной 6…15 мм и шириной 160…400 мм для полосовых станов и заготовки круглого сечения диаметром 76…350 мм. Исходным материалом для прокатки заготовок являются блюмы, мелкие слитки, а также слитки, полученные методом непрерывной разливки.

Заготовочные станы делятся на два основных типа – непрерывные й линейные.

Непрерывные заготовочные станы обычно располагают вблизи блюминга. Прокатку заготовок ведут с одного нагрева, иногда устанавливают методические печи для подогрева блюмов. За последние годы широкое распространение получила прокатка блюмов сечением 300х300 мм на непрерывном заготовочном стане, выпускающем заготовки с наименьшим сечением 55х55 мм. В этом случае стан состоит из двух групп клетей по шесть клетей в каждой группе. В одной группе клетей валки имеют диаметр 720-800 мм, в другой – 500…550 мм. Чередуются клети с горизонтальними и вертикальными валками.

Вторая группа клетей стана имеет валки диаметром 530 мм и длиной бочки 600…800 мм. После прокатки полоса передается шлепперами по рольгангу на ножницы для резки на мерные длины, затем разрезанные заготовки шлепперами передаются на центральный рольганг за станом, по которому они поступают на холодильники и далее на склад готовой продукции.

Четырнадцатиклетевые непрерывные затотовочные станы состоят из трех групп клетей.

Первая группа состоит из двух клетей 900, вторая группа – из шести клетей 700 и третья непрерывная группа – из шести клетей с номинальным диаметром валков 500 мм. В этом стане также чередуются клети с вертикальными и горизонтальными валками.

Линейные заготовочные станы состоят из двух-трех клетей трио, расположенных в одну линию. Иногда такие станы служат для прокатки крупных профилей, в этом случае они ничем не отличаются от крупносортного стана.

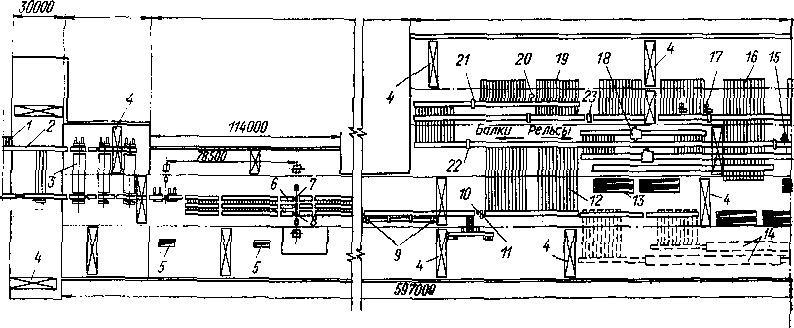

Сортопрокатными называют станы, выпускающие готовую продукцию. К этим станам относят станы с валками диаметром 250…750 мм. Их условно делят на следующие основные группы: крупносортные, среднесортные, мелкосортные, проволочные и рельсобалочные станы (рис. 118). Средняя производительность рельсобалочного стана составляет примерно 1,5 млн. т/год. Общая масса механического оборудования – около 13500 т.

Крупносортный линейный стан 660 предназначен для прокатки заготовок и получения стали круглого сечения диаметром 70…300 мм, квадратного сечения со стороной квадрата 70…300 мм, полосовой стали шириной до 350 мм, двутавровых балок высотой 160…300 мм, угловой стали с шириной полки 200 мм и др. Заготовки нагревают в методических печах.

Рис. 118. План расположения оборудования рельсобалочного стана 950/300:

1 - черновая клеть; 2 - загрузочная решетка для блюмов и рольганг; 3 - нагревательные печи; 4 - мостовые краны; 5 - яма для сбора и выгрузки окалины; 6 - подъемно-качаюшиеся столы у клетей трио; 7 - две клети трио 800х1900; 8 - чистовая клеть дуо 850х1200; 9 - дисковые пилы; 10 - штемпельная (клеймовочная) машина; 11 - гибочная машина; 12- шлепперные холодильники;13 - колодцы для замедленного охлаждения рельсов; 14 - нормализационые печи; 15 и 17 - фрезерные и сверлильные станки; 16 - поточные линии отделки рельсов;18 - правильные машины для рельсов; 19 - инспекторские стеллажи; 20 - дисковая пила трения; 21 - правильний пресс; 22 - правильная машина для балок; 23- ножницы

Стан состоит из двух линий, расположенных аналогично рельсобалочному стану. В первой линии установлена одна обжимная клеть дуо реверсивная с валками диаметром 800 мм; валки вращаются от электродвигателя постоянного тока мощностью 3000 кВт через шестеренную клеть. Конструктивно эта клеть подобна малому блюмингу. С передней и задней стороны клети установлены линейки манипуляторов и кантовательные аппараты для кантовки полосы.

После прокатки в обжимной клети полоса по рольгангу подается к черновой линии. Эта линия состоит из двух клетей трио с валками диаметром 650 мм, приводимыми от электродвигателя постоянного тока мощностью 5000 кВт. Черновые клети с передней й задней стороны оборудованы подьемно-качающимися столами и шлепперами для передачи полосы из клети в клеть вдоль линии стана. Подъемно-качающиеся столы оборудованы манипуляторами и кантователями.

Чистовая линия является продолжением черновой линии и представляет собой одну клеть дуо с валками диаметром 650 мм, приводимую от электродвигателя мощностью 1100 кВт. По конструкции все три клети (черновые и чистовые) аналогичны клетям трио 800 и дуо 850 рельсобалочного стана и отличаются только размерами.

Полоса после прокатки в листовой клети подается по рольгангу к дисковым пилам горячей резки, где разрезается на мерные длины по длине холодильника. После охлаждения на холодильнике полосы окончательно режут на мерные длины пилами холодной резки, правят и отправляют на склад. Производительность крупносортного стана примерно 800 тыс. т/год.

Среднесортными станами называют станы с валками чистовой клети диаметром 350…500 мм. На таких станах прокатывают сталь круглого сечения диаметром 40…120 мм, сталь квадратного сечения со стороной квадрата 40…120 мм, полосовую сталь шириной 45…80 мм, мелкие швеллеры, двутавры, рельсы.

Среднесортные станы линейного типа чаще всего состоят из пяти – шести клетей, расположенных в две линии.

Мелкосортные станы имеют валки чистовой клети диаметром 250…300 мм. На таких станах прокатывают сталь круглого и квадратного сечений размерами от 10 до 30 мм, полосу шириной до 70 мм и другие мелкие профили.

Мелкосортные станы бывают линейного, полунепрерывного и непрерывного типа.

Линейные станы состоят обычно из трех линий – обжимной, черновой и чистовой. Обжимная линия стана 250 состоит из одной клети трио с валками диаметром 500 мм и длиной бочки 1500 мм. Клеть приводится от электродвигателей мощностью 735 кВт. Черновая линия состоит из двух клетей трио с валками 330х900 мм, приводимых от электродвигателя мощностью 735 кВт. Чистовая линия состоит из семи клетей дуо с валками 250-300х600 мм, все клети приводятся от электродвигателя мощностью 1100 кВт.

После обрезки концов и разделения полосы на две части обе половины последовательно прокатывают в черновой и чистовой линиях. Полоса в чистовой линии проходит в каждой клети один раз, причем она проходит одновременно во всех клетях с образованием петли, которую направляют в специальные карманы. На таком стане прокатывают обычно сталь квадратного и круглого сечений размером от 10 до 20 мм. Продукцию выпускают в виде полос либо в мотках; в последнем случае за станом устанавливают моталки. Производительность стана зависит от сортамента продукции и составляет от 60 до 150 тыс. т/ год.

Мелкосортные станы линейного типа обладают существенным недостатком – ограниченная пропускная способность обжимной и черновой линий. Поэтому большое развитие получили полунепрерывные мелкосортные станы. Черновые клети таких станов состоят из непрерывных клетей дуо, а чистовая линия такая же, как и в стане линейного типа. Производительность мелкосортного полунепрерывного стана до 500 тыс. т/год. Такие станы прокатывают полосу в одну и две нитки.

Непрерывный двухниточный мелкосортный стан 250 состоит из двадцати трех рабочих клетей дуо. Они разделены на четыре группы – черновую, промежуточную и две чистовые группы, имеющие чередующиеся клети с вертикальными и горизонтальными валками. Каждая клеть имеет индивидуальный привод от электродвигателя мощностью 400 кВт. Производительность стана составляет в среднем около 650 тыс. т/год. Общая мощность электродвигателей стана около 20000 кВт, общая масса механического оборудования около 4600 т.

Проволочные станы прокатывают в основном сталь круглого сечения диаметром от 5 до 10 мм, поставляемую в бунтах. Такие станы бывают трех типов – линейные, полунепрерывные и непрерывные. Линейные проволочные станы в принципе не отличаются от линейных мелкосортных станов. Производительность таких станов 120 тыс. т/год.

Полунепрерывные проволочные станы в сущности не отличаются от таких же мелкосортных станов и состоят из трех групп непрерывных клетей и двух чистовых линий. Производительность такого стана достигает 300 тыс. т/год. Непрерывный проволочный стан 250 прокатывает катанку из заготовки сечением 80х80 мм. Стан состоит из тридцати семи клетей, входящих в одну черновую, две промежуточные и четыре чистовые группы. Прокатка осуществляется одновременно в четыре нитки, каждая из которых проходит через двадцать одну клеть. Максимальная скорость прокатки в последней клети 40 м/с. Средняя производительность стана около 800 тыс. т/год. Общая мощность электродвигателей стана около 20000 кВт; масса механического оборудования достигает 5200 т.

Листопрокатные станы предназначены для горячей и холодной прокатки листа. Горячекатаную листовую сталь по толщине условно разделяют на две группы: толстые листы толщиной 4 мм и более и тонкие – толщиной менее 4 мм, шириной от 600 до 2300 мм. Листопрокатные станы соответственно делят условно на две группы: толстолистовые и тонколистовые и называют их обычно широкополосными станами.

В нашей стране созданы и работают такие мощные и уникальные агрегаты, как листовые прокатные станы 2000 на Липецком и Череповецком металлургических заводах, прокатывающих лист толщиной до 16 мм, стан 3600 на Ждановском металлургическом заводе и др. Исходным материалом для этих станов является сляб массой 36 т.

Для прокатки горячей тонкой и широкой полосы из электротехнических сталей применяют реверсивные станы. При реверсивной прокатке длинная полоса поочередно сматывается в рулоны моталками, расположенными в печах спереди и сзади рабочей клети кварто. В связи с тем, что эти стали в холодном состоянии малопластичны, при холодной прокатке тонких листов требуется несколько операций отжига для устранения наклепа. Поэтому всегда стремятся получить наиболее тонкий лист путем горячей прокатки (1,5…2,5 мм) для сокращения промежуточных операций при дальнейшей холодной прокатке.

Станы холодной прокатки предназначены для получения тонкого стального листа (в рулонах или в пачках) толщиной 1,2…1,5 мм и менее, так как получить листы такой толщины на станах горячей прокатки невозможно из-за быстрого остывания полосы в валках. Кроме того, на станах холодной прокатки получают листы с гладкой и чистой поверхностью и с более точными размерами по толщине и ширине, с повышенными механическими свойствами (в результате наклепа).

Исходным материалом для холодной прокатки листа служат рулоны горячекатаной полосы толщиной 2…6 мм. На поверхности горячекатаной полосы имеется слой окалины. Первой операцией холодной прокатки поэтому является удаление окалины с поверхности полосы путем травления в кислотных растворах. Травление осуществляют на непрерывных травильних агрегатах (линиях), в которых полоса движется безостановочно через ванны с кислотным раствором. Бесконечность движения полосы достигаєтся путем сварки концов рулонов. Для снятия остаточных напряжений в холоднокатаном листе применяют отжиг в колпаковых электрических печах с нейтральной атмосферой (светлый отжиг).

Холодную прокатку рулонной полосы осуществляют на станах различного типа – непрерывных кварто, реверсивных кварто и многовалковых.

В непрерывных станах бывает 3-6 клетей кварто. Шести- и пятиклетевые непрерывные станы кварто применяют для холодной прокатки тонкой жести толщиной 0,15…0,35 мм, шириной 1000 мм. В соответствии с этим длина бочки валков составляет 1200 мм. Диаметр рабочих валков 500…550 мм, опорных 1300…1400 мм. Исходной заготовкой служат полосы толщиной 2…3 мм в рулонах массой до 25 т. Максимальная скорость прокатки в последней клети достигает 40 м/с, производительность стана в среднем 700000 т/год.

Реверсивные станы чаще всего бывают одно клетевые кварто. Клеть по конструкции аналогична клетям непрерывных станов. Прокатка на реверсивных станах проводится в несколько реверсивных проходов через валки. Скорость прокатки составляет 5…16 м/с. Производительность реверсивных станов в три – пять раз меньше, чем непрерывных, но они более удобны в смысле настройки при прокатке листа разной толщины. Многовалковые реверсивные станы применяют для холодной прокатки тонких (0,1…0,5 мм) и весьма тонких (до 2 мкм) полос и ленты из легированных сталей и специальных сплавов. Полосу для этих станов прокатывают предварительно на обычных станах кварто.

Кроме указанных, существуют различные специальные прокатные станы для прокатки колес, бандажей, шаров, зубчатых колес и др.