- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 19. Оборудование бункерной эстакады

На большинстве доменных цехов металлургических заводов Советского Союза оборудование подбункерного помещения расположено с учетом схемы подачи шихтовых материалов с помощью вагон-весов. По этой схеме вагон-весы подъезжают к определенному бункеру, набирают по массе необходимые шихтовые материалы, транспортируют к скиповой яме и затем высыпают в скип. Недостатком схемы является периодичность действия, поэтому применение ее для крупных доменных печей вызывает определенные трудности.

Для доменных печей с полезным объемом 2000 м3 и выше в последнее время начали применять схемы подачи шихтовых материалов к скиповой яме, в которых вместо вагон-весов применены пластинчатые конвейеры. По этой схеме вдоль рудных бункеров размещены пластинчатые конвейеры, по которым шихтовые материалы из бункеров через электровибрационные грохоты подаются на ленту пластинчатого конвейера, затем с конвейера в воронка-весы и после взвешивания в скип. Подача Кокса осуществляется по старой схеме из бункера через электровибрационный грохот в воронка-весы и после взвешивания в скип.

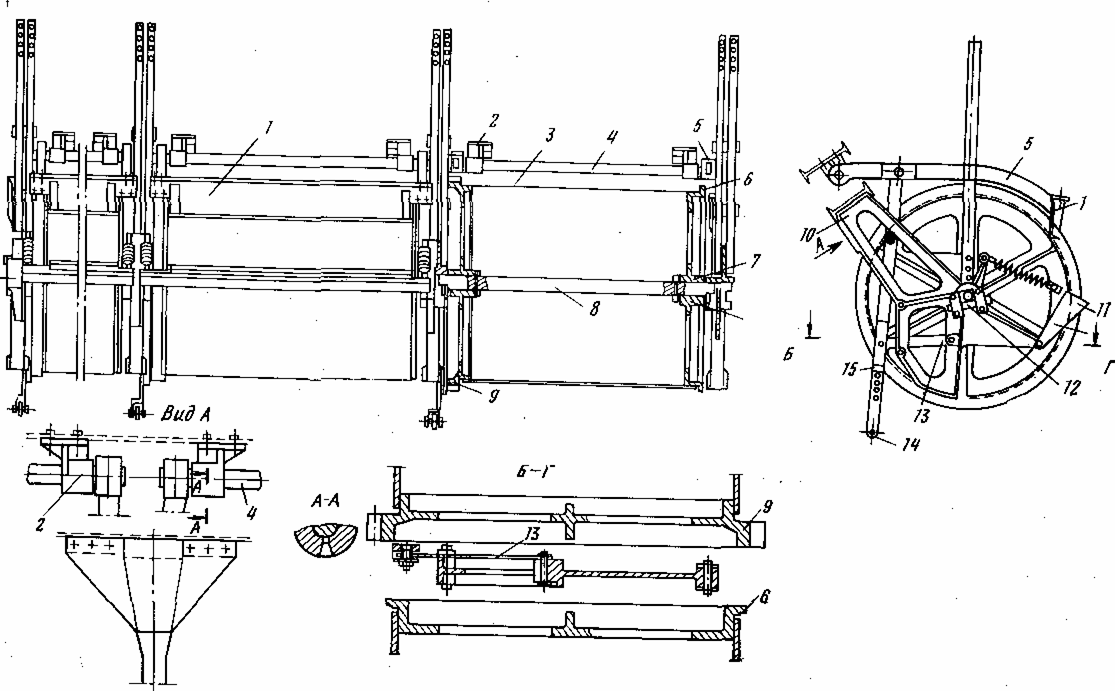

Затвор бункерный барабанный. Затвор предназначается для закрывания выпускного отверстия бункера и одновременно является питателем для выдачи шихтовых материалов из бункера в закрома вагон-весов. Барабанный затвор (рис. 38) состоит из двух кронштейнов 10, закрепленных в металлоконструкциях бункера, барабана 3, отсекателя 1 и тяги 15 с фиксирующей соединительной планкой /3 и роликом '14.

Барабан изготовлен из листовой стали 50Г2. К одному торцу барабана прикреплен гладкий обод с буртом 6, а с другой - обод с зубчатым венцом 9,

Барабан вращается на оси 8, оба конца которой закреплены в кронштейнах 10 клиньями 12. Для увеличения долговечности осей и бронзовых втулок ступиц ободов 7 места трения оси подвергнуты поверхностной закалке. Между образующей барабана а нижней точкой течки бункера запроектирована щель высотой 300 мм, через которую и осуществляется выдача материала и которая прикрывается швеллером-отсекателем 1, соединенным с двумя криволинейными рычагами 5, вращающимися на оси 4 в подшипниках 2.

Очистка поверхности барабана от налипшей руды производится при помощи скребка 11, прижимаемого к барабану пружиной. Щель между задней стенкой бункера и барабаном в целях предотвращения просыпания материалов закрывается специальным подвижным уплотнением. Вращение барабанов затворов во время набора шихты осуществляется при помощи качающихся редукторов и электроприводов, находящихся на вагон-весах.

Для набора шихты вагон-весы устанавливаются в строго определенном месте против четырех бункеров, из которых должна набираться шихта в карманы вагон-весов. Для этого барабаны затворов должны быть при монтаже установлены с точностью ±20 мм, как между поперечными осями барабанов одной стороны, так и между осями барабанов обеих сторон бункеров.

При подъеме качающихся редукторов _вагон-весов специальные площадки, находящиеся против тяг 15 с роликами 14, поднимают отсекатели 1, а ведомые зубчатые колеса качающихся редукторов входят в зацепление с зубчатыми ободами барабанов. После этого включается привод вращения барабанов и осуществляется набор шихты строго по массе, После окончания набора шихты привод вращения барабанов выключается, а качающиеся редукторы опускаются.

Смазка осей барабанов и осей рычагов отсекателей осуществляется при помощи системы централизованной густой смазки.

На доменных печах с подачей сырья в скипы ленточными конвейерами вместо барабанных затворов-питателей установлены электровибрационные питатели-грохота.

Электровагон-весы. Они предназначены для набора, взвешивания и транспортирования шихтовых материалов от бункеров к скиповой яме и разгрузки их в скипы колошникового подъемника.

Рис.38.Барабаный затвор бункера для руды

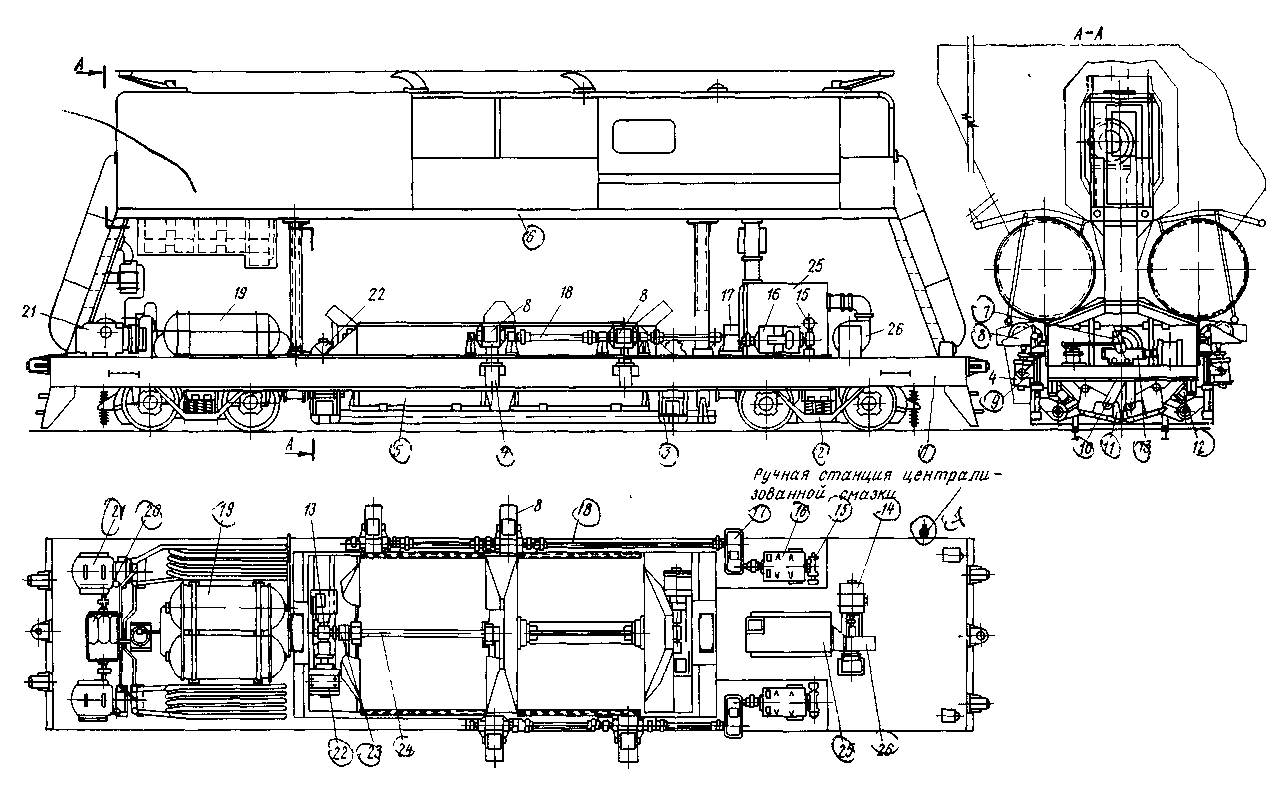

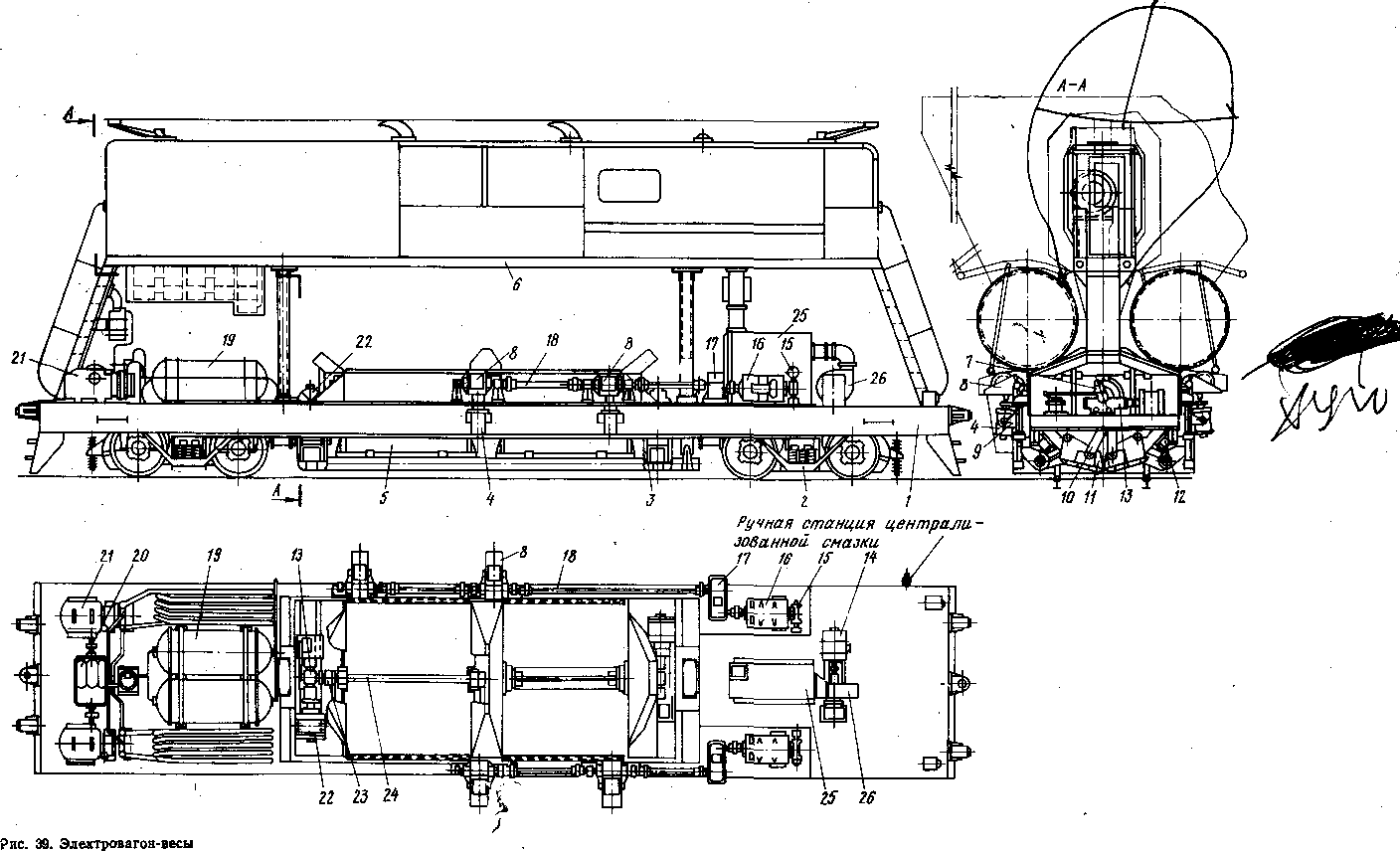

На рис. 39 представлен общий вид электровагон-весов грузоподъемностью 40 т производства Одесского завода тяжелого весостроения им. П. Старостина.

На сварной несущей раме 1, установленной на двух двухосных ходовых тележках 2 железнодорожного типа, расположены все механизмы электровагон-весов. Каждая ходовая тележка оснащена электрическим приводом и пневматической тормозной системой. Оси тележек вращаются на подшипниках качения. В средней части электровагон-весов расположены два кармана (бункера) 5, которые установлены при помощи ножей на грузоподъемные рычаги 3 взвешивающего механизма, подвешенного к раме вагон-весов.

Через систему передаточных рычагов и тяг усилие от набираемого груза шихтовых материалов передается пружинному силоизмерителю циферблатного типа, находящемуся на пульте управления. Каждый карман имеет два откидных днища 11, которые при помощи криволинейных тяг 10 соединены с кривошипами 7, находящимися на трансмиссионном валу. Открывание днищ осуществляется при помощи пневматического цилиндра 22, на штоке поршня которого закреплена зубчатая рейка, находящаяся в зацеплении с приводной шестерней-валом коробки пневматического привода13. Вал приводной шестерни связан с трансмиссионным валом при помощи муфты 23. Необходимое расположение кривошипов на валу (переход за верхнюю мертвую точку) исключает возможность самопроизвольного открывания днищ.

Для смягчения ударов днищ и ограничения их раскрытия на стенках карманов установлены пружинные амортизаторы 12. Для набора шихтовых материалов в закрома на раме 1 смонтированы два механизма вращения барабанных затворов. Каждый механизм приводится в движение от электродвигателя 16, который соединен зубчатой муфтой с цилиндрическим редуктором 17, передающим вращение трансмиссионному валу 18, На валу электродвигателя установлен электротормоз 15. На трансмиссионном валу в качающихся коробках 8 насажены ведущие шестерни, которые через промежуточные шестерни передают вращение зубчатым венцам барабанных затворов бункеров.

Зацепление промежуточной шестерни качающейся коробки с зубчатым венцом барабанного затвора осуществляется с помощью пневматического цилиндра 4, шток которого связан шарнирно с качающейся коробкой. Пневматический цилиндр на раме закреплен также шарнирно в подшипниках кронштейна 9. При подъеме качающейся коробки в верхнее положение специальная площадка толкает тягу барабанного затвора вверх, поднимая при этом отсекатель затвора. Включением электродвигателя 16 барабан затвора приводится во вращение и выдает шихтовый материал из бункера в карманы электровагон-весов.

Для обеспечения сжатым воздухом цилиндров подъема качающихся коробок открывания и закрывания затворов бункеров и торможения электровагон-весов установлены два компрессора 21, приводимые в движение электродвигателем. Сжатый воздух поступает в воздухосборники 19. Учитывая большую запыленность воздуха в подбункерном помещении, кабина электровагон-весов выполнена герметически закрытой. Для очистки поступающего в кабину воздуха электровагон-весы оснащаются вентиляционной установкой, состоящей из вентилятора среднего давления 26, электродвигателя 14, воздухоочистителя 25 с фильтрующими элементами, омываемыми водой. Для очистки омываемой воды установлен специальный фильтр (на рисунке не показан). В кабине управления 6 установлены: электроаппаратура и аппаратура управления, контроллеры управления электродвигателями механизма передвижения вагон-весов, механизма вращения барабанных затворов рудных бункеров; тормозной кран; краны управления пневматическими цилиндрами для подъема качающихся коробок; краны управления пневматическими цилиндрами открывания днищ закромов; электропускатели компрессоров и вентиляционной установки; весовая головка со шкалой и регистратором веса; система управления подачей звукового сигнала; манометр, показывающий давление сжатого воздуха.

Рис.39.

Электровагон-весы

Рис.39.

Электровагон-весы

Вагон-весы оснащают защитными электроблокировками механизмов, исключающими возможность:

передвижения вагон-весов, если их затворы карманов открыты;

открывания затворов карманов, если вагон-весы не находятся над точками скиповой ямы, если под вагон-весами нет скипа или по программе должен грузиться в скипы кокс;

передвижения вагон-весов с поднятыми подвижными коробками. Подача электроэнергии осуществляется через токоприемники, закрепленные на крыше кабины вагон-весов.

Вагон-весы оборудованы централизованной системой густой смазки.

Техническая характеристика электровагон-весов И5ЭВВ40

Предельная нагрузка, кН (тс) . 400(40)

Пределы взвешивания, т 1-г40

Погрешность весов (допустимая) кг

по циферблату ±100

по печатному диску ±100

Емкость одного кармана, м3 9

Скорость передвижения, м/с 2,5

Производительность компрессорной установки при

давлении 6 кгс/см2, мэ/мин . 3,5

Общая емкость воздухосборников, м3 1,8

Время открывания (закрывания) карманов, с . 6

Время подъема (опускания) подвижной коробки, с 3

Масса, кг 70000

Конвейер пластинчатый. Конвейер устанавливают в бункерном помещении доменных печей без электровагон-весов. Он предназначен.для транспортирования агломерата от бункеров к воронка-весам, находящимся в скиповой яме.

На ленту конвейера агломерат выдается после просева его на электровибрационных питателях-грохотах, установленных у каждого бункера агломерата.

Конвейер состоит из следующих основных узлов: металлоконструкции рамы, привода ленты, пластинчатой (металлической) ленты, натяжной станции, опорных роликов.

В целях подавления пылеобразования в подбункерном помещении весь конвейер накрыт кожухом с применением резиновых уплотнений.

На случай обрыва цепи предусмотрена установка аварийного выключения электродвигателя привода. Выключатель установлен на валу натяжной станции и при обрыве цепи дается импульс на аварийное отключение электродвигателя привода.

Грохоты для кокса. Наличие мелочи в коксе и рудной части шихты значительно ухудшает производительность доменных печей. Поэтому весь поступающий в доменную печь кокс пропускается через грохоты. Все строящиеся в настоящее время доменные печи независимо от их полезного объема оснащаются грохотами электровибрационного типа.

Указанный грохот является одновременно и питателем, подающим кокс в воронка-весы для кокса. Конструкция грохота-питателя представлена на рис. 9.

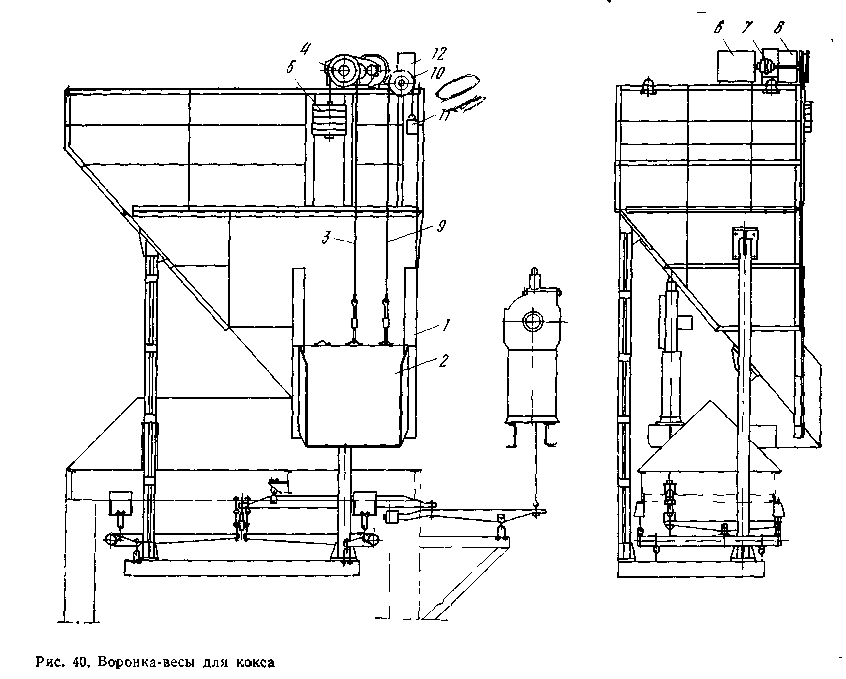

Воронка-весы для кокса (рис.40). Весы предназначены для набора, взвешивания и выдачи в скип определенной порции кокса. Эти весы устанавливают с левой и правой сторон скипового подъемника под бункерами кокса, за грохотами для отсева коксовой мелочи. Воронка-весы состоят из воронки, верхняя часть которой имеет прямоугольное сечение, затвора с электроприводом и весовой части. Корпус воронки изготовляют из листовой стали. В целях увеличения срока службы воронку внутри футеруют плитами из марганцовистой стали. Воронку монтируют на стойках, которые закрепляют на платформе весового механизма. Выпускное отверстие воронки оборудовано затвором шиберного типа.

Заслонка 2 передвигается в направляющих 1 и подвешена на канате 3. Канат навит несколькими витками на барабан 4, свободный конец каната прикреплен к контргрузу 5, полностью уравновешивающего вес заслонки.

Электродвигатель 6 при помощи муфты 7 и редуктора 8 передает вращение фрикционному барабану, поднимая при этом заслонку. На механизме подъема и опускания заслонки установлен командоаппарат 12, обеспечивающий работу механизма.

Связь командоаппарата с заслонкой осуществлена при помощи троса 9 шкива 10, вал которого муфтой соединен с командоаппаратом, подающим соответствующие импульсы на движение заслонки. Контргруз 11 служит для натяжения каната 3 и вращения шкива 10. Воронка-весы для кокса, как правило, оснащают электрическим устройством, обеспечивающим возможность выдачи кокса в подачу также и по объему.

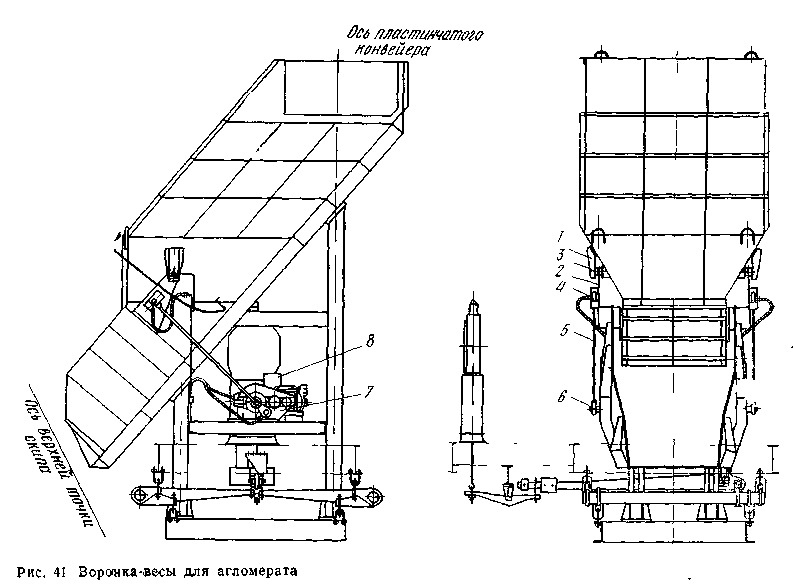

Воронка-весы для агломерата. На рис. 41 изображены воронка-весы для агломерата. Конструкция воронки и ее весовой части аналогичны конструкции соответствующих узлов воронка-весов для кокса.

Затвор этих воронка-вееов изготовлен секторным. К корпусу воронки приварены кронштейны с отверстиями для осей 3, на которых и вращается секторный затвор 2 воронки. На щеках затвора установлены цапфы 4, которые тягой 5 соединяются с цапфами кривошипов 6. Кривошипы закреплены на обоих концах выходного вала редуктора 7. На этом же валу закреплена шестерня для синхронной передачи движения валу командоаппарата 8. При повороте кривошипов на 180° затвор открывается, горл повороте на следующие 180° – закрывается. Смазка всех шарниров затвора централизованная.

Воронка-весы для добавок. Конструкция воронка-весов для добавок принципиально ничем не отличается от конструкции воронка-весов для агломерата. Принципиальные схемы весовой части всех указанных воронка-весов одинаковы. Вес груза через систему грузоприемных рычагов передается на тягу первичного указателя прибора (весовая головка), обычно устанавливаемого на площадке поста управления над скиповой ямой.

В есовая

головка снабжена циферблатным указателем,

который через приемную

тягу принимает результаты взвешивания.

Валик стрелки указателя

поворачивается зубчатой рейкой, которая

связана с пружиной весовой

головки. В стрелочный механизм весовой

головки вмонтированы ртутные

контакты для выдачи импульсов в

электрооборудование системы

загрузки в зависимости от отсутствия

(импульс на загрузку) или наличия

(импульс на прекращение загрузки)

необходимого веса в воронке.

есовая

головка снабжена циферблатным указателем,

который через приемную

тягу принимает результаты взвешивания.

Валик стрелки указателя

поворачивается зубчатой рейкой, которая

связана с пружиной весовой

головки. В стрелочный механизм весовой

головки вмонтированы ртутные

контакты для выдачи импульсов в

электрооборудование системы

загрузки в зависимости от отсутствия

(импульс на загрузку) или наличия

(импульс на прекращение загрузки)

необходимого веса в воронке.

Нормально затворы воронка-весов управляются автоматически. Кроме этого, для аварийного режима или наладки имеется возможность перехода на ручное управление. При автоматическом управлении импульс на открывание затвора соответствующих воронка-весов дается, когда скип приходит в яму для загрузки. Затвор воронки открывается, если включены следующие блокированные контакты, обеспечивающие правильность выгрузки:

в яме находится соответствующий скип - предупреждается возможность высыпания шихтовых материалов в скиповую яму без наличия на месте скипа;

в воронке имеется заданная порция шихтовых материалов;

грохот не работает - предупреждается возможность одновременной загрузки скипа и наполнения воронки.

Затвор, как правило, должен закрываться с выдержкой времени в 2-3 с после выгрузки материалов весовой воронки.

В последнее время указанные воронка-весы вместо рычажных весовых приборов оснащаются электротензотермическими датчиками с указательными приборами.