- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

18. Рудный двор доменного цеха

На рудный двор для складирования и усреднения поступают железная, марганцевая руды и скрап.

После усреднения указанные материалы отгружаются рудным перегружателем в бункера доменного цеха или отправляются на агломерационную фабрику для агломерации.

Современные рудные дворы доменных цехов большей частью оснащены только козловыми кранами-перегружателями и вагоноопрокидывателями.

Краны-перегружатели. Применяемые на рудных дворах доменных цехов краны-перегружатели представляют собой козловые краны, оснащенные грейферными тележками. До недавнего времени машиностроительные заводы поставляли металлургическим предприятиям краны-перегружатели, изготовленные из элементов решетчатого сечения клепанной конструкции. В настоящее время такие краны-перегружатели не изготовляются. С 1970 г. Германской Демократической Республикой для металлургических предприятий Советского Союза поставляются краны-перегружатели новой конструкции. Фирма, изготовляющая указанные краны, специализировалась на выпуске кранов-перегружателей поточным методом.

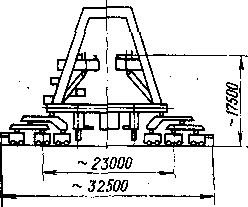

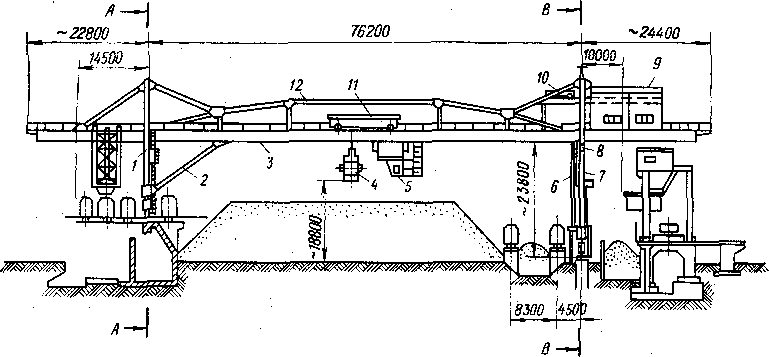

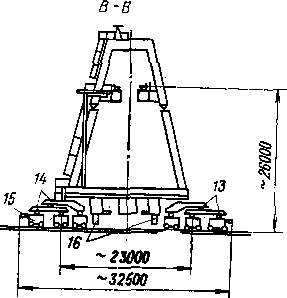

На рис. 36 представлена новая конструкция кранов-перегружателей, которыми в настоящее время оснащаются металлургические предприятия Советского Союза. Все несущие элементы кранов выполнены коробчатого сечения из листового металла. Мост крана состоит из: ездовых балок 3, несущая способность которых увеличена шпренгелями 12; жесткой опоры 1, соединенной с ездовыми балками при помощи подкосов 2; гибкой опоры 7, снабженной шарнирами 8. Обе опоры соединены с ходовыми тележками 15 системой траверс 14 и шарниров 13. На грейферной тележке 11 установлены кабина управления 5, грейфер 4 и помещение для мотор-генератора и электропанелей. Каждая ходовая тележка имеет индивидуальный электропривод.

Обе ноги крана оснащены противоугонными устройствами, автоматически срабатывающими и удерживающими кран на месте при ветре свыше 15 м/с. Противоугонные устройства с машинным приводом включаются автоматически от датчика скорости ветра и имеют ручное дистанционное управление из кабины машиниста.

На гибкой ноге установлено устройство 6, сигнализирующее о забеге одной опоры относительно второй и автоматически выключающее привод хода моста при превышении предела перекоса. Грейферная тележка крана-перегружателя выполнена по обычной схеме и ничем не отличается от тележек, работающих на кранах старой конструкции. Кран оснащен ремонтным краном 10 грузоподъемностью 12,5 т, смонтированном в специальном помещении 9.

Техническая характеристика крана-перегружателя

Грузоподъемность грейферной тележки, т . 32 Скорость подъема грейфера, м/мин . 80

Скорость передвижения тележки, м/мин 200 Скорость передвижения крана, м/мин . 30 Грузоподъемность ремонтного крана, т 12,5 Скорость подъема ремонтного крана, м/мин 5,75 Масса крана, т 1300

Рис.

36. Общий вид крана-перегружателя

Вагоноопрокидыватели. Вся поступающая в доменный цех руда может быть разгружена через откидные днища полувагонов непосредственно рудный двор как со стороны доменной печи, так и со стороны гибкой опоры крана. Кроме того, руда может быть разгружена в специальную траншею при помощи вагоноопрокидывателей.

В настоящее время на рудных дворах доменных цехов используются Вагоноопрокидыватели двух типов: башенные и роторные, и те и другие могут быть стационарными и передвижными. Стационарные осуществляют разгрузку в одном месте, а передвижные - вдоль всего разгрузочного фронта рудного двора. Башенный вагоноопрокидыватель с боковой разгрузкой состоит из следующих основных элементов: опорной металлической башни, люльки, накатов, механизма зажима вагонов, механизма опрокидывания и толкателя вагонов. Башня представляет собой металлическую конструкцию, в которой размещены все механизмы вагоноопрокидывателя. Башня опирается при помощи балансирных устройств на восемь спаренных ходовых тележек, имеющих индивидуальные электроприводы. При помощи этих тележек вагоноопрокидыватель передвигается вдоль всего фронта разгрузки на рудном дворе.

Башенные вагоноопрокидыватели с боковой разгрузкой по конструкции являются весьма сложным сооружением. Практика работы башенных вагоноопрокидывателей выявила их неудовлетворительные эксплуатационные качества. Эти вагоноопрокидыватели оснащены канатоемкими механизмами (механизм прижима полувагонов и механизм опрокидывания), канаты сильно нагружены, имеют значительные перегибы и поэтому часто выходят из строя, нарушая ритм работы по разгрузке вагонов. Кроме того, эти вагоноопрокидыватели оснащены энергоемким электрооборудованием (подъем каждого полувагона вверх и в сторону). Учитывая указанное, башенные вагоноопрокидыватели в настоящее время не изготовляют.

На всех вновь строящихся металлургических предприятиях устанавливаются только роторные вагоноопрокидыватели как более рациональные по конструкции, менее энергоемкие и более надежные в работе.

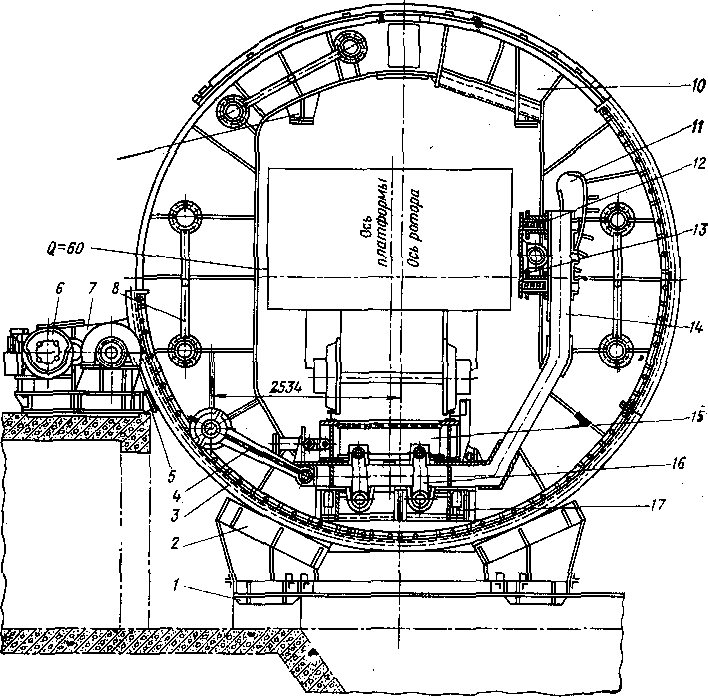

На рис. 37 представлена схема расположения механизмов стационарного роторного вагоноопрокидывателя. Он представляет собой конструкцию, состоящую из четырех дисков 10 с бандажами, соединенных между собой продольными балками и трубчатыми связями 8. На два крайние диска, кроме бандажей, насаживаются зубчатые венцы 3.

В нижней части ротора продольные балки 17 образуют мост, на который свободно опирается люлька, в поперечном сечении представляющая собой полураму 14, изготовленную из швеллеров. К люльке на тягах 16 шарнирно прикреплена общая для всего ротора платформа 15 с уложенными на ней железнодорожными рельсами. В нижней части люлька связана с роторными дисками шарнирными тягами 4. В верхней части к люльке приварены продольные швеллеры с вмонтированными между ними привалочными брусьями 13 с пружинными амортизаторами 12, предназначенными для предохранения стен вагонов от повреждения при ударе.

Для свободного движения люльки с полувагоном до верхнего упора 9 на концах продольных балок прикреплены цапфы, которые перемещаются на роликах в пазах 11 дисков роторов.

Ротор вагоноопрокидывателя вращается на роликовых опорах 1 балансирного типа, закрытых кожухами 2. Привод машины состоит из двух электродвигателей 6, двух цилиндрических двухступенчатых редукторов 7, выходные валы которых при помощи зубчатых муфт соединены с валами шестерен 5, находящихся в зацеплении с зубчатыми венцами концевых дисков.

Выгрузка полувагонов осуществляется в следующей последовательности. При повороте ротора на 10-15° платформа 15 с груженым полувагоном под действием собственного веса и усилия пружин прижимает полувагон к приваленным брусьям вагоноопрокидывателя. Ротор продолжает вращаться. При достижении угла поворота ротора 65-70° платформа 15 с люльками и полувагоном перемещается до соприкосновения полувагона с верхними упорами.

При дальнейшем вращении ротора до угла поворота в 175° происходит высыпание груза. В опрокинутом положении полувагона люлька и платформа вагоноопрокидывателя опираются на колесные пары полувагона.

Вагоноопрокидыватель оборудован двумя системами густой централизованной смазки: одна предназначена для смазки приводных механизмов, другая - для смазки трущихся частей люльки.

Техническая характеристика роторного вагоноопрокидывателя

Диаметр ротора, мм 7300

Длина ротора, мм 17020

Производительность, вагонов в час . . 30

Скорость вращения ротора, об/мин . . 1,3

Угол поворота ротора, град ..... 175

Рис.

37. Роторный стационарный опрокидыватель

Рис.

37. Роторный стационарный опрокидыватель