- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 15. Нагнетатели центробежные

а)

б)

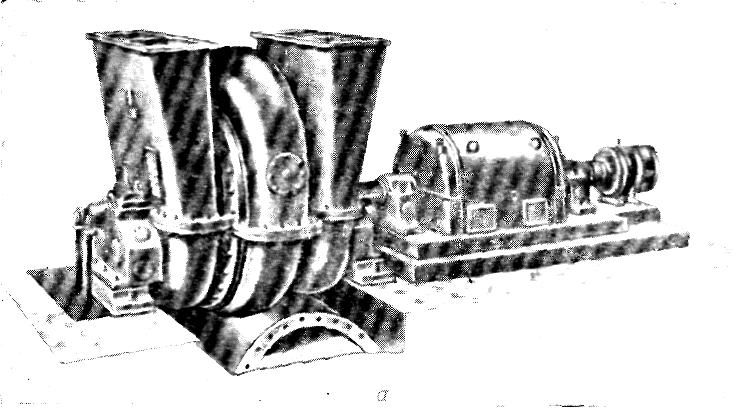

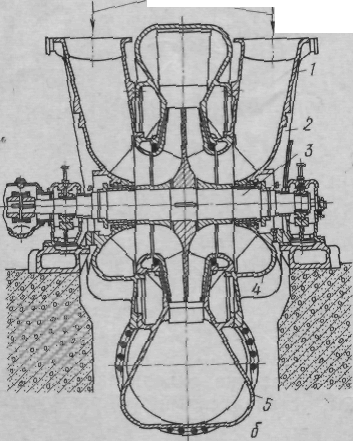

Рис.30. Общий вид нагревателя для агломерационного газа (а) и продольный разрез нагревателя производительностью 6500м3/мин (б)

Нагнетатели (рис. 30) предназначены для прососа воздуха через спекаемую шихту и удаления газов, образующихся при спекании шихты на агломерационных машинах. Вместе с воздухом и горячими газами всасывается также пыль и мелочь, содержащиеся в шихте.

Твердые частицы оседают в мультициклонах, установленных между газопроводом агломерационной машины, перед нагнетателем, так как эти частицы приводят к быстрому износу лопаток ротора.

На рис.30.б показан продольный разрез нагнетателя производительностью 6500м3/мин. Корпус нагнетателя 2 изготавливают цельно-сварным или разъемным по горизонтали. Газы засасываются через верхние два патрубка 1 прямоугольного сечения и выбрасываются вращающимся ротором 4 через нижние овальное или круглое отверстие

§ 16. Оборудование для производства окатышей

Бедные руды могут быть использованы в доменной плавке только после их глубокого обогащения. Окускование продукта обогащения железных руд - тонкоизмельченного концентрата - методом агломерации невыгодно вследствие снижения производительности агломерационных машин и ухудшения качества агломерата.

Поэтому в последние годы получил значительное развитие новый метод окускования тонкоизмельченных концентратов, называемый окатыванием. Готовый продукт окатывания называется окатышами.

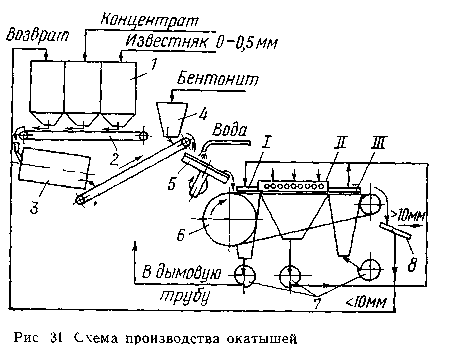

Процесс производства окатышей (рис. 31) состоит из двух основных последовательных операций - получения сырых шаров диаметром 10- 25 мм и последующего их обжига при температуре 1200-1350°С. Исходным сырьем для производства окатышей чаще всего служит магнетитовый концентрат - продукт магнитной сепарации.

Шихта, состоящая из концентрата, продуктов возврата и тонкоизмельченного известняка, из бункеров 1 при помощи дозаторов поступает на сборочный транспортер 2 и далее в смесительный барабан 3. После смешивания шихта поступает на окомкование в тарельчатый гранулятор 5, представляющий собой наклонную вращающуюся тарель диаметром от 3 до 5 м либо во вращающиеся барабаны. Для лучшего окомкования перед гранулятором к шихте из бункера 4 добавляют связующее вещество (бентонитовую глину) в количестве 0,3-1,5% и воду, подаваемую расположенными над тарелью форсунками. Загружаемая шихта при круговом движении гранулятора 5 при помощи связующего вещества и воды постепенно превращается в гранулы-комки. Из гранулятора разгружаются только комки, достигшие определенного размера. Сырые окатыши поступают на обжиговую машину 6, чаше всего представляющую собой ленточный конвейер, подобный агломерационной ленте. На конвейере сырые окатыши последовательно проходят три зоны; сушки /, обжига II и охлаждения III. Сушка осуществляется при температуре 200- 380°С с газами, поступающими из зон обжига и охлаждения. С помощью вентиляторов 7 происходит циркуляция газов и удаление их в дымовую трубу.

В зоне обжига окатыши нагреваются до 1200-1350°С продуктами сгорания газообразного или жидкого (мазута) топлива, просасываемыми через слой окатышей на колосниковой решетке машины.

В зоне охлаждения окатыши охлаждаются принудительно подаваемым через решетку воздухом. Готовые охлажденные окатыши разгружаются на грохот 8. Фракция >10 мм направляется в доменные печи, а меньшая фракция является возвратом.

Рис.31. Схема производства окатышей.

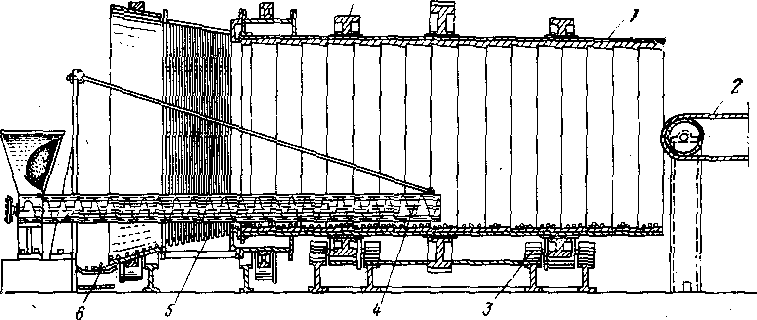

Сырые окатыши получают из увлажненного железного концентрата на тарельчатых окатывателях или во вращающихся барабанах (рис. 32).

Увлажненный концентрат подается в барабан / при помощи ленточного конвейера 2. Внутренние стенки барабана делаются шероховатыми, что препятствует проскальзыванию окатышей и улучшает условия для их укрупнения. При помощи загрузочной воронки и консольного щнекового питателя 4 внутрь барабана вводят добавки (бентонит), повышающие комкуемость материала. Разгрузочный конец барабана выполнен в виде колосниковой решетки 5, что устраняет явление разрушения сырых окатышей при их перегрузке из барабана на грохот 6. Барабан двумя бандажами опирается на две пары роликовых опор 3, из которых одна пара приводная. Внутри барабана проходит водопроводная труба с брызгалами и режущее устройство для срезывания концентрата руды, налипающего на стенки барабана. Брызгала служат для увлажнения окатываемого материала, а ножи - для поддержания на стенках барабана постоянной толщины рудного слоя, что улучшает условия окатывания.

Барабан приводится в движение от электродвигателя через редуктор. Длина барабана окомкователя достигает 10-12,5 м, а диаметр 3,2 м. Отношение длины барабана к его диаметру бывает обычно равным 2-3,5. Для каждой шихты скорость вращения барабана подбирается опытным путем и может меняться в пределах от 6 до 15 об/мни. При недостаточной скорости вращения влажный концентрат постепенно сползает со стенки вниз без перекатывания частиц, т. е. окатыши не получаются. При чрезмерно большой скорости окатыши разрушаются.

Вместе с высококачественными окатышами правильной формы из барабана выходят совсем маленькие шарики, процесс укрупнения которых только начался. На грохот падают также разрушившиеся по разным причинам окатыши. Весь материал, провалившийся в отверстия грохота, вновь направляется в шихту в качестве возврата. Количество возврата достигает 50% и более.

Барабан окомкователя представляет собой пустотелый цилиндр, состоящий из трех-четырех секций с фланцами, соединенных между собой болтами. Соосность секций обеспечивается центрирующими заточками фланцев. Для лучшего удержания налипшего слоя материала на внутренней поверхности барабана предусмотрена установка просечно-вытяжных стальных листов. Стальные бандажи приварены к секции барабана.

Шихта загружается во вращающийся барабан, в котором она доувлажняется водой, подаваемой из форсунок, установленных внутри барабана, и окомковывается. При вращении барабана шихта перемещается .и выгружается из него в разгрузочную камеру. Лишний материал, налипший на внутренней поверхности барабана, срезается ножами очистного устройства, совершающего возвратно-поступательное движение. Окомкователь изготовляется с правым и левым расположением привода

Диаметр барабана окомкователя равен 3,2 м, длина 12,5 м, скорость вращения барабана 4-8 об/мин, производительность достигает 450 т/ч. Выгруженные из барабана окатыши диаметром 15-38 мм поступают затем для обжига на обжиговую машину. Наибольшее распространение получили ленточные обжиговые машины. Машина аналогична агломерационной машине и представляет собой подвижную ленту, состоящую из спекательных тележек с колосниками, на которую непрерывно

загружается подстилочный материал и сырые окатыши. На ленте осуществляется их сушка, обжиг, охлаждение и разгрузка.

Активная рабочая площадь машины, расположенная над газо-воздушными камерами, в соответствии с назначением делится на технологические зоны сушки, подогрева, обжига, рекуперации и охлаждения.

Все узлы машины установлены на сварном металлическом каркасе, состоящем из головной, средней и разгрузочной частей, а также площадки под приводы и для обслуживания машины.

По всей длине каркаса сделаны четыре температурных стыка для компенсации тепловых расширений. Регулировка теплового разрыва в ленте обжиговых тележек осуществляется перемещением на катках вдоль оси машины разгрузочной части каркаса, не связанной с остальной частью каркаса. Перемещение производится винтами, установленными в стойках, закрепленных неподвижно. Каркас крепится своими опорами и стойками к фундаменту.

Движущаяся лента, на которой протекают все технологические процессы, образуется из обжиговых тележек. Каждая из них состоит из нескольких частей. Корпус тележки состоит из двух половин, отлитых из жаропрочных сталей, соединенных между собой сваркой и болтами. На тележки устанавливаются подколосниковые балки, состоящие из жаропрочной стали, а на эти балки укладываются колосники, состоящие из стали с высоким содержанием хрома. Борта тележки состоят из нескольких частей, которые скрепляются фланцевыми соединениями.

В нижней части корпуса имеются отверстия, в которые запрессованы четыре оси, на каждой из них установлены на подшипниках каждой них то одному грузовому и ходовому ролику. Для подвода густой смазки к подшипникам в процессе работы машины b крышки роликов встроены специальные клапаны.

Привод обжиговых тележек установлен в головной части машины и предназначен для подъема тележек с нижнего наклонного пути на верхний горизонтальный, а также для передвижения тележек по горизонтальному пути.

Обожженные

окатыши обладают высокой механической

прочностью,

значительной пористостью и очень

хорошей восстановимостью. При

работе на обожженных окатышах

газопроницаемость по всему поперечному

сечению доменной печи получается

равноценной, тепло и химическая

энергия газов используется лучше, это

обусловливает малый расход кокса и

высокую производительность печи.

Обожженные окатыши

можно длительное время без вреда хранить

на открытом воздухе, перегружать

и транспортировать без нарушения их

механической прочности.

Есть все основания полагать, что в

ближайшие годы способ окатывания

тонкоизмельченных концентратов станет

наряду с агломерацией распространенным

способом окускования руд.

Обожженные

окатыши обладают высокой механической

прочностью,

значительной пористостью и очень

хорошей восстановимостью. При

работе на обожженных окатышах

газопроницаемость по всему поперечному

сечению доменной печи получается

равноценной, тепло и химическая

энергия газов используется лучше, это

обусловливает малый расход кокса и

высокую производительность печи.

Обожженные окатыши

можно длительное время без вреда хранить

на открытом воздухе, перегружать

и транспортировать без нарушения их

механической прочности.

Есть все основания полагать, что в

ближайшие годы способ окатывания

тонкоизмельченных концентратов станет

наряду с агломерацией распространенным

способом окускования руд.

Рис. 32. Барабанный окомкователь