- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

§ 12. Смесители и распределители шихты

Смесители предназначены для смешивания и доувлажнения компонентов шихты перед подачей ее на агломерационную машину для спекания.

В шихтовом отделении вдоль бункеров расположены ленточные конвейеры шихты. В каждый момент из нескольких бункеров одновременно в требуемой пропорции на сборные конвейеры поступает поток компонентов шихты. Сначала на конвейер укладывается слой руды. Затем из очередных бункеров на руду укладываются последовательно концентрат, пыль и коксовая мелочь. Сборный конвейер на выходе из шихтового отделения несет на себе готовую сухую шихту, которую перед началом спекания надлежит еще смешать, увлажнить и окомковать. Агломерат высокого качества может быть получен только из тщательно смешанной шихты. В противном случае это приведет к появлению многочисленных гнезд непропеченной шихты. Шихту необходимо окомютвать, повысив тем самым ее газопроницаемость и обеспечив максимальную вертикальную скорость спекания.

Смешивание шихты осуществляют часто в две стадии в барабанных смесителях. В первом смесителе смешивается сухая или слегка увлажненная шихта, к которой добавляют для подогрева горячий возврат. Во второй смеситель подают необходимое количество воды. Здесь же происходит и окомкование шихты.

Шихта конвейером из первичных смесителей подается в бункер шихты спекательното отделения, откуда питателем выдается во вторичный смеситель со шнеком. На фабриках, не имеющих первичного смешивания, эти смесители являются единственным и устанавливаются они по одному на каждую агломерационную машину.

На рис. 21 показана конструкция барабанного смесителя, снабженного шнеком. Барабан и привод крепятся на раме 11. Вращение барабана и шнека осуществляется одним электродвигателем 1 мощностью 200 кВт. Вращение на ведущую шестерню, находящуюся в зацеплении с зубчатым венцом 10 барабана 4, передается через редуктор 2. Барабан своими бандажами опирается и вращается на четырех опорных роликах 8. Продольная ось барабана наклонена к разгрузочному концу на 4-5*. Упорные ролики 9 не позволяют барабану двигаться по продольной оси в направлении уклона. Внутренняя поверхность барабана футеруется износостойкими плитами из марганцовистой стали.

В первичных смесителях к внутренней поверхности барабана прикрепляют стальные полосы или уголки, способствующие перемешиванию материала и разбивающие комки. В барабанах для окатывания шихты создают бугристую поверхность стенки, улучшающую перекатывание комков.

Загрузка шихты в барабан ведется через бункер 3, а выдача смешанной шихты - через разгрузочную воронку 5. Вода подводится в смеситель по трубе в диаметром 26-50 мм под давлением 40-50 Н/см2 (4-5 кгс/см2) и разбрызгивается над поверхностью шихты. Вал 7 со шнеком, выполненным в виде отдельных лопаток, насаженных на полую трубу под углом в 45° через 120 мм, вращается в противоположную по сравнению с барабаном сторону. Степень заполнения барабана принимается обычно 15-25%.

В связи с переходом к спеканию тонкоизмельченных концентратов и для улучшения смешения, особенно окомкование шихты, требующей более длительного пребывания ее в барабане, в последние годы отмечается тенденция к увеличению длины барабанов вторичного смешения и окатывания.

Ч асто

вторичный барабанный смеситель отделяют

от окомкователя,

так

как

режим их работы различен и совмещение

этих операций в

одном

аппарате затруднено. Иногда первичное

и вторичное смешивание ведут в барабанных

смесителях, а окатывание - на тарельчатых

окомкователях.

асто

вторичный барабанный смеситель отделяют

от окомкователя,

так

как

режим их работы различен и совмещение

этих операций в

одном

аппарате затруднено. Иногда первичное

и вторичное смешивание ведут в барабанных

смесителях, а окатывание - на тарельчатых

окомкователях.

Рис.21.Барабанный смеситель со шнеком

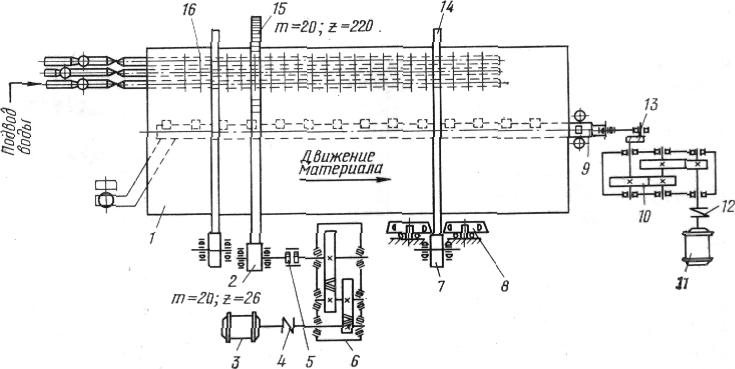

Кинематическая схема барабанного смесителя типа СБ1-3, 2X8 приведена на рис. 22.

Вращение барабану I передается от электродвигателя 3 через муфту 4, цилиндрический редуктор 6, муфту 5, .промежуточный вал с подвенцовой шестерней 2 и зубчатый венец 15. Барабан опирается на опорные ролики 7 бандажами 14 и удерживается от смещения в продольном направлении упорными роликами 5, обхватывающими бандаж с двух сторон.

Компоненты шихты и возврат загружаются в барабан и при его вращении перемешиваются при добавлении небольшой дозы воды, которая подастся по трубам с форсунками 16. Материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутренней поверхности барабана, срезается ножами очистного устройства 9, совершающего возвратно-поступательное движение от кривошипно-шатунного механизма 13. Последний связан с цилиндрическим редуктором 10, который посредством муфты 12 -соединен с электродвигателем 11. Смеситель изготовляется с правым и левым расположением привода

Техническая характеристика смесителя

Максимальная производительность, т/ч 850

Диаметр барабана (внутренний), м 3,2

Длина барабана, м 8

Мощность электродвигателя для вращения барабана, кВт До 200

Масса (с электрооборудованием), т 64,7

Распределитель шихты предназначен для равномерного распределения шихтовых материалов по ширине приемного бункера барабанного питателя агломерационной машины.

Рис. 22. Кинематическая схема барабанного смесителя типа СБ1-3.2Х8

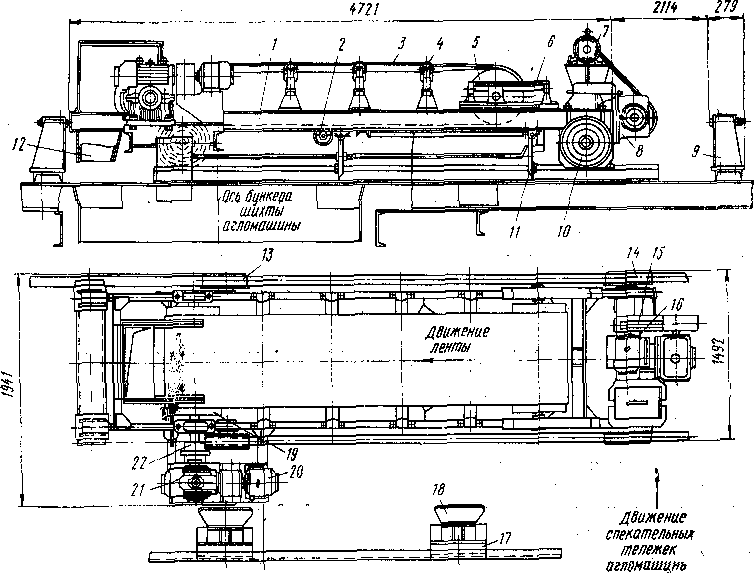

Распределитель челноковый (рис. 23) состоит из следующих основных узлов: тележки, реверсивного механизма,- ленточного конвейера и приводов тележки и конвейера.

Тележка представляет собой сварную раму 1, установленную на двух парах ходовых колес. Одна пара 14 - ведущая, другая 13-ведомая. Ведущие колеса приводятся во вращение электродвигателем 7 через клиноременную передачу 15 я реверсивный механизм 8, 10, состоящий из двух конических шестерен, электромагнитных муфт 16 и червячной пары, колесо которой насажено на вал ведущих колес. Возвратно-поступательное движение тележки обеспечивает реверсивный механизм при очередном включении электромагнитных муфт, которые получают импульс от индуктивных датчиков 18, настроенных на величину хода тележки.

Датчики установлены на кронштейнах 17. Ограничение хода тележки обеспечивается упорами 9.

Ленточный конвейер, установленный на раме, состоит из двух барабанов - ведущего 19 и ведомого 5, ленты 3, верхних 4 и нижних 2 опорных роликов, а также установленных двух скребков 11, предназначенных для уборки просипи. Ведомый барабан снабжен винтовым устройством 6 для натяжения ленты.

Привод конвейера состоит из электродвигателя 20 и червячного редуктора 21, соединенного с валом ведущего барабана зубчатой муфтой 22.

Подаваемая на движущуюся ленту конвейера шихта ссыпается через разгрузочную воронку 12 в приемный бункер барабанного питателя агломерационной машины, равномерно распределяясь по его ширине в результате возвратно-поступательного движения тележки распределителя. Натяжение ленты конвейера осуществляется винтовым устройством 6.

Смазка подшипников барабанов, червячного вала ведущих колес и, опорных подшипников колес - густая централизованная. Смазка зубчатых передач - жидкая заливная. Смазка подшипников роликов конвейера - закладная.

Распределители шихты бывают с левым и правым расположением приводов

Техническая характеристика челнокового распределителя шихты типа 800X3000

Производительность, т/ч . . . . 120-150

Длина конвейера, мм ………………………… 3000

Ширина ленты, мм ……………. 800

Скорость ленты конвейера, м/с …………….. 1

Скорость перемещения распределителя, м/с …. 0,25

Колея, мм ……………. 1300

Мощность электродвигателя ходовой части, кВт.. 2,2

То же, конвейера, кВт ………………….. 2,2

Масса, т ………………….3,3

Рис. 23. Челноковый распределитель шихты типа 600х3000 (с левым расположением привода)