- •Введение

- •Глава IV написана п. П. Ипатовым, остальной материал а. Ф. Финкелем.

- •Глава 1

- •Общие сведения о металлургических предприятиях

- •§ 1. Комплекс объектов и цехов завода

- •§ 2. Краткие сведения о технологическом процессе производства металла

- •§ 3. Заводская готовность и комплектность оборудования

- •§4. Поставка и хранение оборудования

- •Глава 2 оборудование обогатительных фабрик § 5. Общие сведения об обогатительной фабрике

- •§6. Оборудование для дробления руд

- •§ 7. Оборудование для тонкого измельчения руд

- •§ 8. Грохоты и фильтры

- •§ 9. Сушильные барабаны и классификаторы

- •§ 10. Магнитные сепараторы и питатели

- •Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

- •§ 12. Смесители и распределители шихты

- •§ 13. Оборудование агломерационной машины

- •§ 14. Охладитель агломерата

- •§ 15. Нагнетатели центробежные

- •§ 16. Оборудование для производства окатышей

- •Глава 4 оборудование доменных цехов § 17. Общие сведения о технологическом процессе производства чугуна

- •18. Рудный двор доменного цеха

- •§ 19. Оборудование бункерной эстакады

- •§ 20. Оборудование скиповой ямы и наклонного моста

- •§ 21. Система загрузки печи

- •§ 22. Оборудование машинного зала

- •§23. Оборудование и механизмы поддоменника

- •§ 24. Оборудование литейного двора

- •§ 25. Оборудование воздухонагревателей

- •§ 27. Электрофильтры

- •§28 Радиальные отстойники

- •§ 29. Оборудование ковшового парка

- •§ 30. Оборудование разливочного отделения

- •§ 32. Мартеновский способ производства стали

- •33. Оборудование мартеновской печи

- •§ 34. Общецеховое мартеновское оборудование

- •§ 35. Миксерное отделение

- •§ 36. Электросталеплавильный способ производства стали

- •§ 37. Оборудование электросталеплавильной печи

- •§ 38. Кислородно-конверторный способ производства стали

- •§ 39. Оборудование кислородно-конверторного цеха

- •Глава 6 машины непрерывного литья заготовок § 40. Сущность процесса непрерывного литья заготовок

- •§ 41. Оборудование машины непрерывного литья заготовок

- •Глава 7 оборудование прокатньіх цехов § 42. Сведения об обработке металлов давлением

- •§43. Классификация и характеристика пРокатных станов

- •§44. Оборудование линий рабочих клетей стана

- •§ 45. Нажимньіе и шпиндельньіе устройства

- •§ 46. Шестеренньіе клети

- •§ 47. Рольганги стана

- •§ 48. Кантователи и манипулятоРы

- •§ 49. Подьемно-качающиеся стольі й поворотньіе устройства

- •§ 50. Пильі и ножницьі

- •§ 51. Правильные машины

- •§ 52. Оборудование моталок, транспортеров и холодильников

- •§53. УпоРы, толкатели и сталкиватели

- •§ 54. Оборудование для производства бесшовньіх труб

- •§ 55. Оборудование для производства сварных труб

- •Глава 8 оборудование коксохимических цехов § 56. Краткие сведения о коксохимическом производстве

- •§ 57. Коксовая батарея

- •§ 58. Машины коксовых печей

- •§ 59. Устройства для тушения кокса

- •§ 60. Оборудование для сортировки кокса

- •Глава 9 подъемно-транспортное оборудование прерывного и непрерывного действия § 61. Общие сведения о мостовых кранах и конвейерах

- •§ 62. Краны мостовые общего назначения

- •§63. Краны электромостовые специального назначения

- •§ 64. Испытание кранов и уход за ними в процессе эксплуатации

- •§ 65. Ленточные конвейеры

- •§66. Конвейеры специальные и элеваторы

- •Глава 10 системы густой и жидкой смазкии гидравлики § 67. Общие сведения о системах смазки оборудования

- •§ 68. Оборудование систем густой смазки

- •§ 69. Оборудование систем жидкой смазки

- •§ 70, Насосно-аккумуляторные станции

- •§ 71. Гидравлические системы

- •Глава 10 ремонт металлургического оборудования § 72. Планово-предупредительный ремонт

- •§ 73. Технология ремонта часто повторяющихся деталей машин

Глава 3 оборудование для окускования руд § 11. Общие сведения о процессах окомкования

Дробленая железная руда и концентраты перед загрузкой их в доменную печь окусковываются. Одним из основных способов окускования является агломерация. За последние годы получило развитие производство нового вида окускованного сырья - железорудных окатышей. Метод окускования руд брикетированием применяется в черной металлургии в небольших размерах и почти полностью вытеснен агломерацией.

В несколько большем объеме он применяется для руд цветных металлов.

Брикетирование заключается в том, что измельченную руду увлажненную (8-10%влаги) или с добавкой различных вяжущих веществ прессуют под давлением 3-5 кН/см2 (300-600 кгс/см2) в брикеты с последующей их сушкой и спеканием. Недостатком этого способа окускования являются сложность процесса механизации и высокая себестоимость получаемой продукции.

Агломерацией называется процесс окускования руд путем спекания их в смеси с топливом при высокой температуре, в результате которого образуется продукт, обладающий хорошими металлургическими свойствами - агломерат, который составляет основную часть шихты доменной плавки.

Исходным сырьем для получения агломерата является: рудная мелочь с кусками размером не более 10-12 мм, измельченный известняк, колошниковая пыль, коксовая мелочь и некоторые другие материалы.

Процесс агломерации осуществляется на агломерационной фабрике, расположенной на современном металлургическом заводе, вблизи доменного цеха.

Главным корпусом фабрики является корпус агломерации, в котором размещают обычно до четырех агломерационных машин - непрерывно действующих конвейеров для спекания шихты с поверхностью спекания 50-75 м2 или две машины с поверхностью спекания 252 м2.

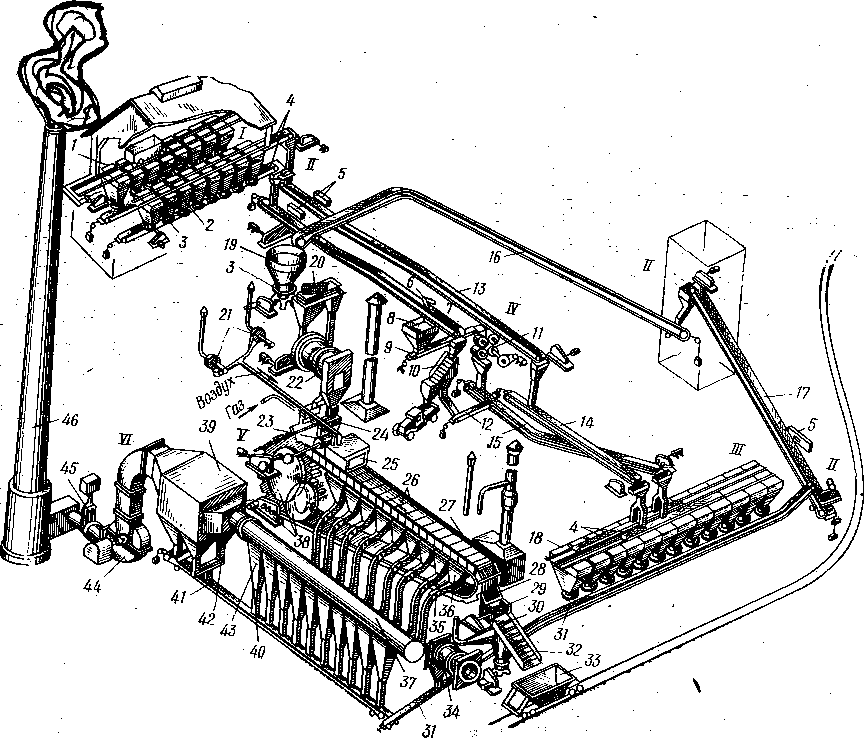

На рис. 20 представлена упрощенная технологическая схема первой стандартной агломерационной фабрики. Движение компонентов шихты и самой шихты до укладки их на машину осуществляется следующим образом. Компоненты шихты разгружаются из железнодорожных вагонов в приемные бункера 1, 2, которые, как правило, располагают в два ряда. Бункера сверху перекрыты колосниковой решеткой, состоящей из стальных брусьев, а снизу снабжены тарельчатыми питателями 3, выдающими разгружаемые материалы на ленточный конвейер 4.

Рудную мелочь и известняк разгружают в приемные бункера 1, а коксовую мелочь и колошниковую пыль - в приемные бункера 2.

Из приемных бункеров рудная мелочь и измельченный известняк подаются то ленточным (Конвейерам 4, 13 ,и 14 к шихтовым бункерам 18.

Коксовая мелочь из приемных бункеров подается ленточными конвейерами 4, 7 и 9 в отделение измельчения, где на четырехвалковой дробилке 11 коксик измельчается с фракцни2б-3 мм до размеров 3-0 мм, а затем ленточным конвейером 15 подается также в шихтовые бункера.

Из приемных бункеров колошниковая пыль подается в шихтовые бункера при помощи ленточных конвейеров 4, 7, 12 и 15. Все компоненты шихты, прошедшие предварительную подготовку к спеканию, сосредоточиваются в шихтовых бункерах, которые в зависимости от количества агломерационных машин располагают в один или два ряда. Под шихтовыми бункерами размещен конвейер 31 для транспортировки готовой шихты.

Из шихтовых бункеров компоненты шихты дозируют при помощи тарельчатых питателей 3. На конвейер, кроме рассмотренных составляющих шихты, подают также отходы производства агломерата: агломерационную пыль и возврат мелочи агломерата и кокса.

Агломерационная пыль, полученная из мультициклона 39, транспортируется конвейерами 41, 31, 17 и 16 в бункер 19 корпуса агломерации, из которого тарельчатым питателем 3 передается на вибрационный грохот 20, разделяющий готовую шихту на постель, состоящую из возврата крупных фракций и на собственно шихту, поступающую в смесительный барабан 22. Приготовленная перемешанная и увлажненная шихта и постель подаются на тележку 26 агломерационной машины питателями 23 и 24

Шихта загружается на колосниковую решетку агломерационной машины рыхлым слоем толщиной 150-300 мм и подается под зажигательный горн 25, где она поджигается сверху горелками, работающими на жидком или газообразном топливе. Под колосниковыми тележками расположены закрытые вакуум-камеры 36, соединенные газопроводом 37 с отсасывающим вентилятором 44, последний создает разрежение под решеткой тележки.

Воздух пронизывает всю толщу шихты, а горение постепенно распространяется с наружной поверхности на всю глубину слоя материалов. Температура горения достигает 16000С. Под действием тепла, образующегося при горении коксика, шихта спекается в пористые ноздреватые куски - агломерат.

Процесс спекания материалов происходит в результате взаимодействия окислов железа с углеродом топлива. Образуемая пористость кусков агломерата, достигающая 50% всего объема, создает условия для хорошей газопроницаемости и восстановления железа во время доменной плавки.

В процессе агломерации происходит также почти .полное удаление вредной примеси - серы из железной руды, что является еще одним важным достоинством агломерации.

Мелочь агломерата, отсеянная на грохоте, направляется в барабан для охлаждения возврата 34. Эксгаустер 44, создающий разрежение под машиной, вместе с образующимся газом отсасывает и агломерационную пыль, которая осаждается в мультициклонах 39 и поступает через затворы 40 на конвейер 41 и далее вновь пускается в оборот.

Готовый агломерат при его разгрузке с машины попадает в одновалковую дробилку 29, затем проходит через грохот 30 и поступает в железнодорожные вагоны 33 для отправки в доменный цех. На ряде заводов агломерат в доменный цех транспортируется конвейером. Отечественными машиностроительными заводами изготавливается весь комплекс основного и вспомогательного оборудования для производства агломерата и окатышей.

Рис.20. Упрощенная технологическая схема первой стандартной агломерационной фабрики

I-приемные бункера; II-перегрузочные узлы; III-шихтовые бункера; IV-корпус дробления; V-корпус агломерации; VI-эксгаустерная; 1 и 2-приемные бункера; 3-тарельчатый питатель; 4-конвейеры; 5-весы для конвейеров; 6-плужок для кокса; 7-конвейер колошниковой пыли и кокса; 8-бункер для кокса; 9-конвейер для кокса; 10,30-неподвижный грохот; 11-четырех валковая дробилка; 12,15-конвейер колошниковой пыли; 13,14-конвейеры аглоруды; 16,17,31-конвейеры шихты; 18-бункершихтового отделения; 19-круглый бункер для шихты; 20-вибрационый грохот; 21-вентилятор высокого давления; 22-смесительный барабан; 23-питатель постели; 24-маятниковый питатель; 25-газовый горн; 26-колосниковые тележки агломашины; 27-брызгала; 28-съемный нож; 29-одновалковая дробилка; 32-подъемный желоб; 33-железнодорожная платформа; 34-барабан для охлаждения возврата; 35-дросель; 36-вакуум-камера; 37-газопровод; 38-привод агломерационной машины; 39-мультициклон; 40-двухклапаный затвор; 471-конвейер возврата; 42-шнек; 43-пылевой карман; 44-эксгаустер; 45-задвижка; 46-дымовая труба