- •Введение

- •Технические характеристики вагонов 81-717(714)

- •База вагона и тележки

- •Технический паспорт вагона

- •Кузов вагона 81 – 717(714)

- •Рама кузова

- •Боковые и торцевые стенки кузова

- •Крыша кузова

- •Перегородка

- •Внутривагонное оборудование

- •Дверное подвешивание

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Цельнокатаное колесо

- •Профиль катания колеса

- •Требования предъявляемые к колесным парам

- •Мерительные инструменты

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Поводки

- •Работа поводкового узла

- •Неисправности узла - Излом поводков, появление трещин в кронштейнах крепления поводков, излом пружин ц ентральное подвешивание

- •Р Рисунок 31. Серьга абота центрального подвешивания

- •П ятниковое устройство

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Неисправности гасителя

- •Рельсосмазыватель. Приемная катушка алс

- •Тяговый редуктор

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Далее в обратном порядке

- •Зубчатая муфта

- •Буксовый узел

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Предохранительные устройства.

- •Ручной (стояночный) тормоз

- •Комбинированная автосцепка

- •Головка автосцепки

- •Головка автосцепки со сцепным механизмом

- •Работа сцепного механизма

- •Признаки правильного сцепления:

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •Проверка тепловых узлов

- •Нормы межремонтных пробегов

- •Мерительные инструменты

- •Смазки, применяемые в механическом оборудовании

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

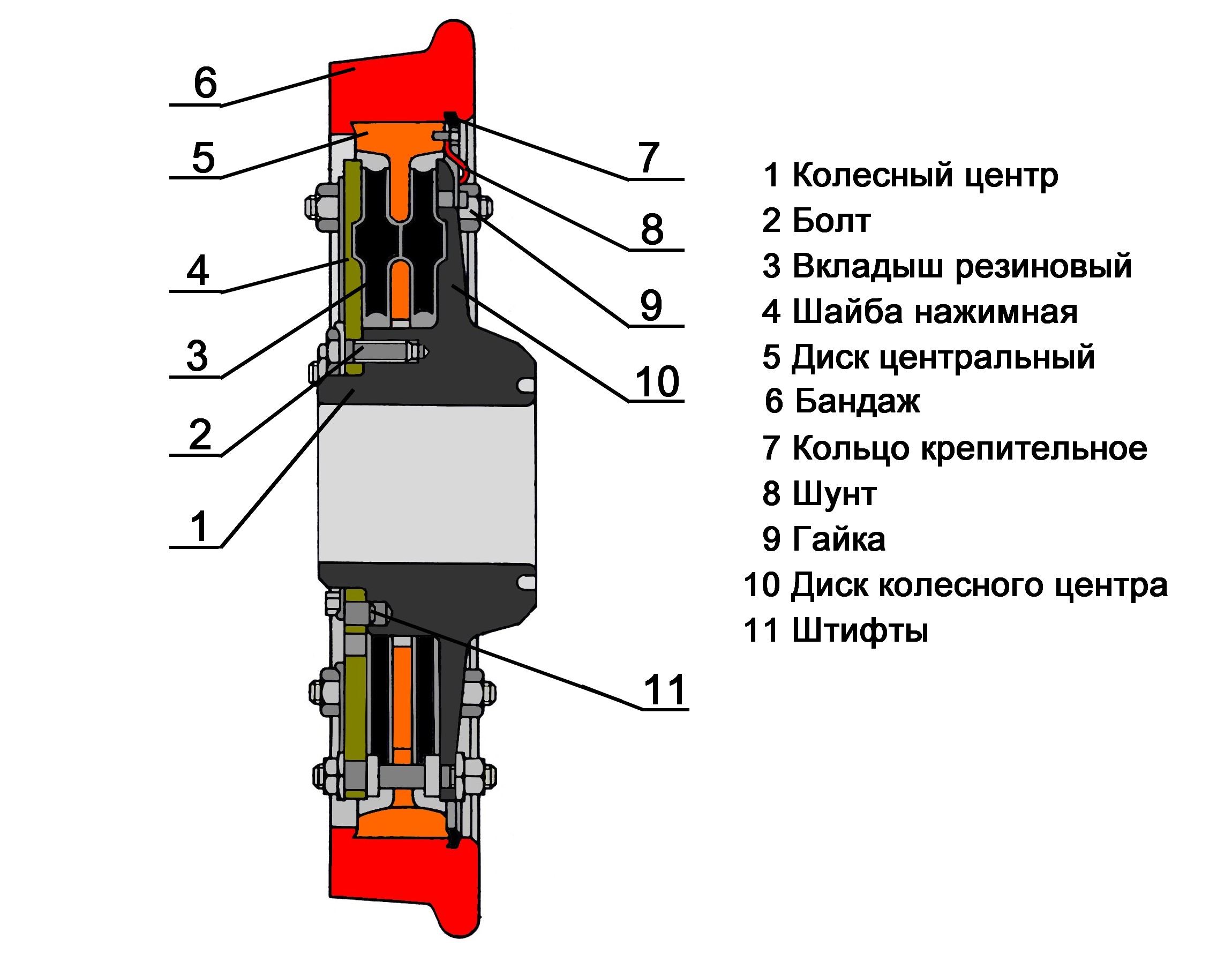

Подрезиненное колесо

К онструктивно

подрезиненное колесо (рис. 22) выполнено

таким образом, что колесные центры

соединены с центральным диском посредством

двух рядов резинометаллических вкладышей,

которые благодаря сильному сжатию

передают нагрузку от центра на диск в

основном за счет усилия сдвига.

Подрезиненные колеса считаются

прогрессивным элементом экипажной

части, но из-за низкого качества

резинометаллических вкладышей и

трудоемкости обслуживания всего узла,

эти колеса в настоящее время постепенно

выводятся из эксплуатации на Московском

Метрополитене.

онструктивно

подрезиненное колесо (рис. 22) выполнено

таким образом, что колесные центры

соединены с центральным диском посредством

двух рядов резинометаллических вкладышей,

которые благодаря сильному сжатию

передают нагрузку от центра на диск в

основном за счет усилия сдвига.

Подрезиненные колеса считаются

прогрессивным элементом экипажной

части, но из-за низкого качества

резинометаллических вкладышей и

трудоемкости обслуживания всего узла,

эти колеса в настоящее время постепенно

выводятся из эксплуатации на Московском

Метрополитене.

Рисунок 22.

Подрезиненное колесо

Цельнокатаное колесо

У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность. В диске, имеющем конусообразную форму, просверливают два отверстия, при помощи которых колесо в процессе обработки приводят во вращение;

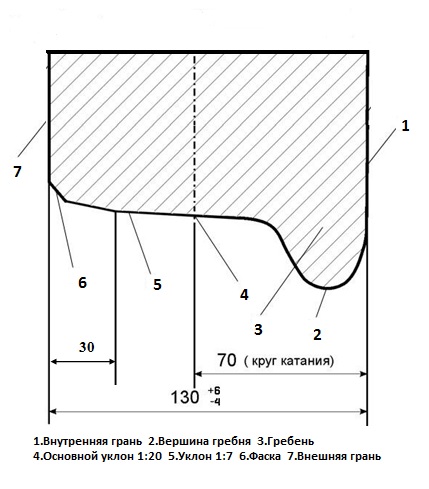

Профиль катания колеса

Движение колесной пары по рельсовому пути происходит в сложных условиях, поэтому необходим правильный выбор профиля поверхности колеса, для лучшего вписывания в кривые и центрирования п/с на прямых участках пути и улучшения характеристик при движении. Необходимый профиль колеса (рис. 23) получают механической обработкой при его изготовлении или при обточке к/п в зависимости от принятой технологии ее формирования.

П

Рисунок 23. Профиль

катания колеса

Требования предъявляемые к колесным парам

1. Равномерный прокат колеса по кругу катания для всех к.п. не более 5 мм, для к.п. со срывным клапаном не более 3 мм.

Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном.

2. Неравномерный прокат по кругу катания для всех к.п. не более 0,7 мм, для к.п. со срывным клапаном не более 0,5 мм.

3. Вертикальный подрез гребня (контролируется шаблоном) и остроконечный накат.

Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар и образуется: если имеется перекос рамы тележки; от несимметричной насадки колёс на оси, новых рельсов. При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается, так как при этом может произойти накатывание колеса на остряк или взрез стрелки, что приведет к сходу вагона с рельсов.

4. Толщина гребня колеса – менее 25 мм и более 33 мм – при измерении его на расстоянии 18 мм от вершины гребня.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы.

5. Ползун (выбоина, лыска) на поверхности катания в эксплуатации не более 0,3 мм.

До 1 мм. скорость не ограниченна.

От 1 мм – 2,5 мм скорость не более 35 км/ч

От 2,5 мм – 4 мм. скорость не более 15 км/ч

От 4 мм. движение допускается на ложных тележках со скоростью не более 10 км/ч по стрелочным переводам не более 5 км/ч.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3 мм, для работы под вагонами не допускаются.

6. Трещина или расслоение в любом элементе, плена, откол или раковина в ободе, а так же сетка трещин свыше установленных норм.

Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

7. Ослабление посадки колес, зубчатых колес.

8. Ширина обода – более 136 мм и менее 126 мм, Уширение (раздавливание) обода у наружной грани не более 3 мм.

9. Расстояние между внутренними гранями колес более 1443 мм и менее 1437 мм. У к.п. под тарой не менее 1435 мм.

10. Отдельные

выкрашивания

на поверхности по площади более 200 мм![]() ,

глубиной более 1 мм. на расстоянии не

менее 100 мм друг от друга.

,

глубиной более 1 мм. на расстоянии не

менее 100 мм друг от друга.

11. Разница диаметров колес по кругу катания:

- одной к.п. не более 2 мм.

- одной тележки вагона не более 10 мм.

- тележек одного вагона не более 20 мм.

12.Диаметр колес по кругу катания не менее 725 мм (у новых к.п. 780-785)

Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается их проскальзывание, и появляются перекосы колесной пары во время движения. В результате этого происходит, подрез гребня, износ других деталей ходовых частей и дополнительное скручивание оси.

13. Следы контакта с электродом, вкрапление меди в основу металла, электроподжег, трещина в любой части оси.

14. Пробег выше установленных норм.

15. Нагрев подшипников редуктора и букс по отношению к окружающей среде не более 35

градусов.

16. Толщина ободьев на расстоянии 10 мм от наружной грани, не менее 30 мм.

17. Забоины или риски на оси более 0,2 мм

18. Высота нижней точки тягового редуктора над уровнем головки рельса не менее 45мм