- •Введение

- •Технические характеристики вагонов 81-717(714)

- •База вагона и тележки

- •Технический паспорт вагона

- •Кузов вагона 81 – 717(714)

- •Рама кузова

- •Боковые и торцевые стенки кузова

- •Крыша кузова

- •Перегородка

- •Внутривагонное оборудование

- •Дверное подвешивание

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Цельнокатаное колесо

- •Профиль катания колеса

- •Требования предъявляемые к колесным парам

- •Мерительные инструменты

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Поводки

- •Работа поводкового узла

- •Неисправности узла - Излом поводков, появление трещин в кронштейнах крепления поводков, излом пружин ц ентральное подвешивание

- •Р Рисунок 31. Серьга абота центрального подвешивания

- •П ятниковое устройство

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Неисправности гасителя

- •Рельсосмазыватель. Приемная катушка алс

- •Тяговый редуктор

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Далее в обратном порядке

- •Зубчатая муфта

- •Буксовый узел

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Предохранительные устройства.

- •Ручной (стояночный) тормоз

- •Комбинированная автосцепка

- •Головка автосцепки

- •Головка автосцепки со сцепным механизмом

- •Работа сцепного механизма

- •Признаки правильного сцепления:

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •Проверка тепловых узлов

- •Нормы межремонтных пробегов

- •Мерительные инструменты

- •Смазки, применяемые в механическом оборудовании

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

Т ележка вагона

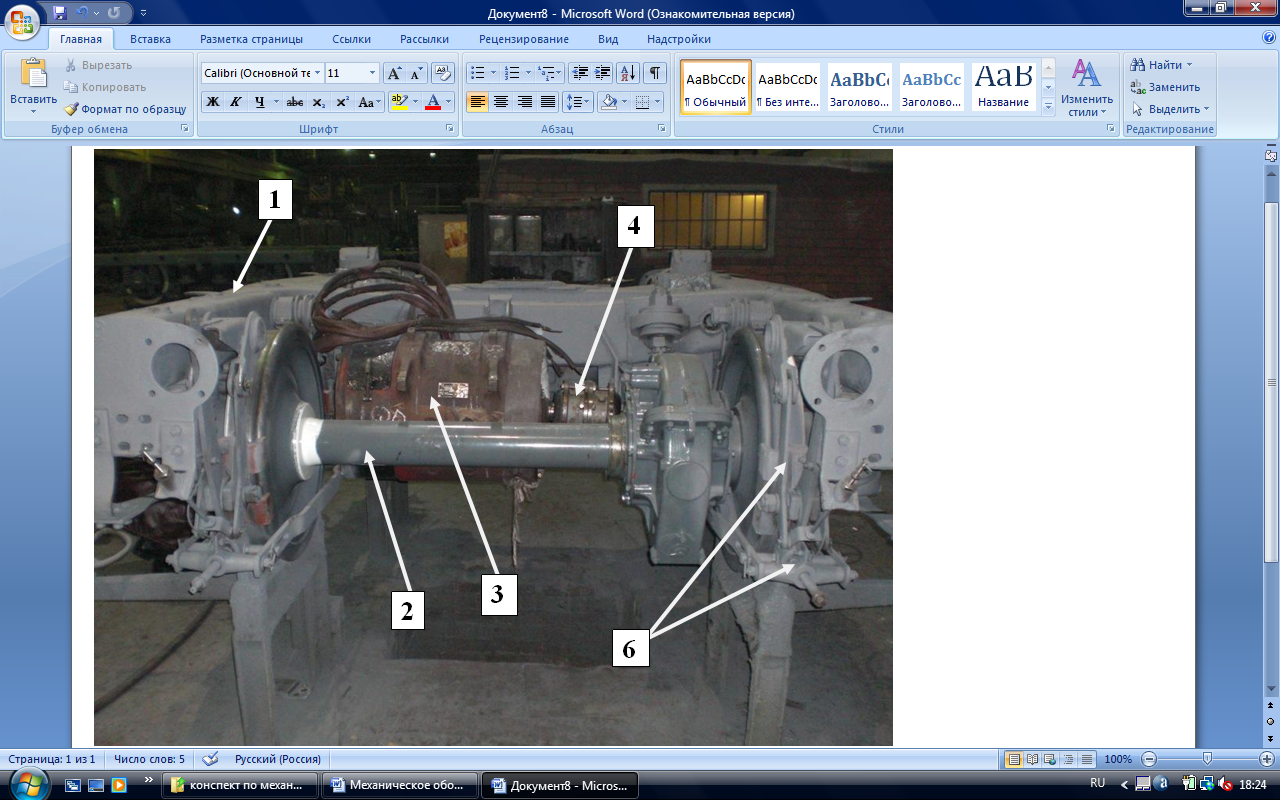

Рисунок 13. Тележка

вагонов 81-717(714)

Каждый вагон имеет две двухосные моторные поворотные тележки.

Тележка является экипажной частью и предназначена для передачи вертикальных и горизонтальных нагрузок от кузова с пассажирами на путь, направляет вагон по рельсовому пути, формирует и реализует силы тяги и торможения.

Каждая тележка - поворотная, шарнирно соединяется с кузовом вагона с помощью пятниковой опоры, вокруг которой она может поворачиваться в горизонтальной плоскости. При этом оси колесных пар будут устанавливаться по радиусу кривой поворота, что уменьшает угол набегания колес на рельсы и, следовательно, износ колеса и головки рельса. Все тележки делятся в соответствии с конструкцией их рам на поводковые и шпинтонные. На каждом вагоне установлены тележки с двойным подрессориванием, то есть с двойным рессорным подвешиванием - центральным и надбуксовым. При изготовлении тележки ей присваивается номер, который наносится при помощи электрической сварки на кронштейн правого тормозного цилиндра соседнего с блок-тормозом и на противоположных кронштейнах по диагонали, а также заводится техпаспорт, в котором указывается: завод - изготовитель тележки, дата изготовления, заводской номер тележки, основные технические данные и конструктивные изменения.

База тележки - 2100 мм, расстояние между центрами осей колесных пар.

Вес тележки – 7500 кг.

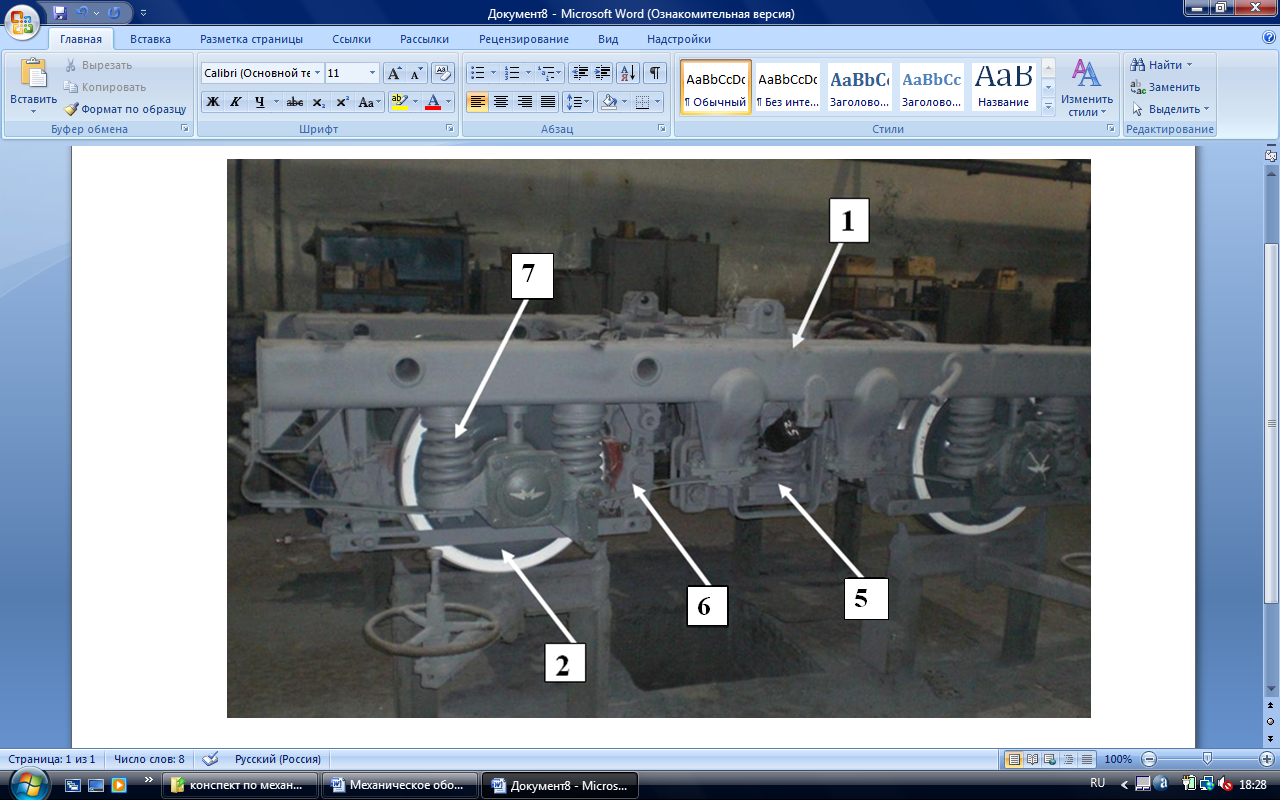

Тележка в сборе (рис.13, 14, 15)состоит из:

Рамы тележки (1);

Двух колесных пар. в сборе (2);

Двух тяговых двигателей (3);

Двух карданных муфт (4);

Центрального подвешивания в комплекте с центральной балкой и двумя гидрогасителями (5);

Надбуксового подвешивания (7);

Комплекта тормозного оборудования включающего в себя: четыре рычажно-тормозные передачи (6), трех тормозных цилиндров (8), блок – тормоза (10).

Двух токоприемников (9) .

Рисунок 14. Тележка

Рисунок 15. Тележка

Работа тележки

Передача вертикальных нагрузок:

Передача весовых нагрузок от кузова передается через пятниковое устройство на центральное подвешивание, которое передает эти нагрузки на раму тележки. Далее нагрузка с рамы поступает на колесные пары через комплекты надбуксового подвешивания.

Формирование и реализация продольных сил:

Крутящие момент с якорей тяговых электродвигателей через карданные муфты передается на колесные пары, которые преобразуют эти моменты в поступательное движение. В дальнейшем продольная сила от буксовых узлов через шпинтоны или поводки передается на раму тележки и далее через центральное подвешивание и пятниковое устройство на кузов вагона

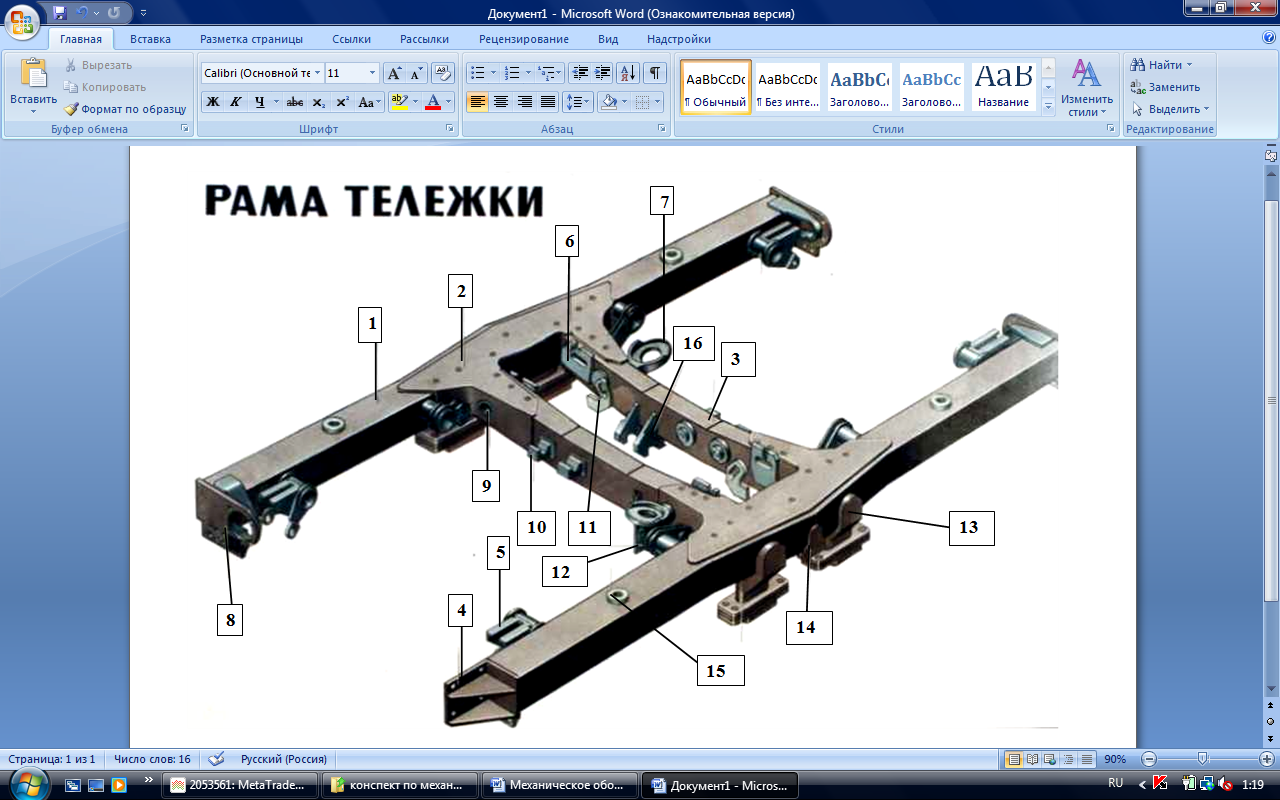

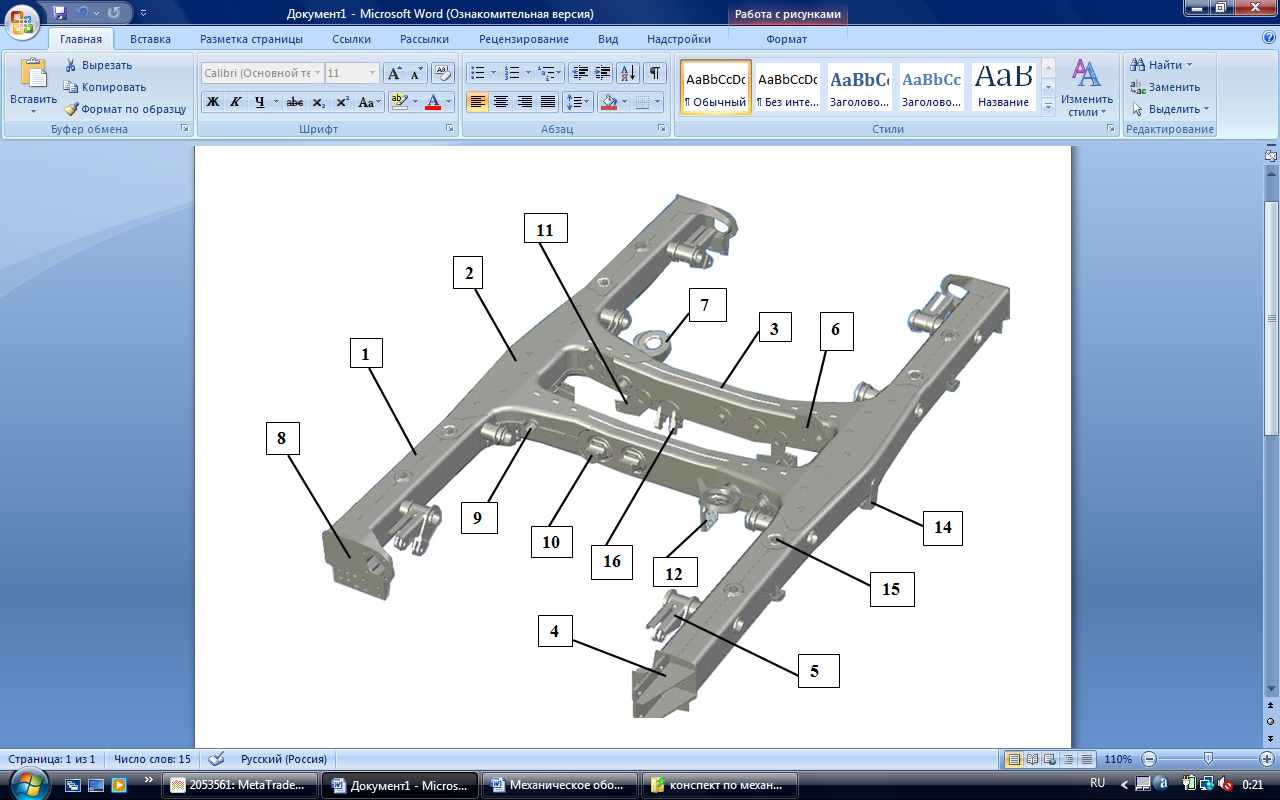

Р ама тележки

Рисунок 16.

Поводковая рама

Рама воспринимает вес кузова и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову, а так же является связующим звеном между центральным и надбуксовым подвешиванием. Действующие на раму дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути вызывают растяжение и изгиб ее элементов как в вертикальной, так и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью.

Рама (рис. 16, 17) представляет собой цельносварную Н - образную конструкцию состоящую из двух продольных (1) и двух поперечных (3) балок. Каждая балка состоит из двух профилей листовой стали 20 толщиной 10 мм. Места сварки продольных и поперечных балок усиливаются косынками (2) листовой стали толщиной 6 мм.

Основным достоинством такой конструкции является относительно небольшой вес при одинаковой прочности по сравнению с рамами тележек других конструкций.

Недостаток – большое число сварных швов, которые являются концентраторами напряжений и характерными местами трещинообразований, поскольку рамы работают при переменной нагрузке, вызванной колебаниями рессорного подвешивания и неровностями рельсового пути.

Учитывая, что наиболее часто трещины образуются в местах соединения балок и сварных швах приварки кронштейнов, при конструировании рам этому обстоятельству должны уделять особое внимание.

Рисунок

17. Шпинтонная рама

На продольных балках тележки расположены кронштейны: крепления рычагов РТП (5) и оттормаживающих устройств (8), ТЦ (8), блок – тормоза (4), вварены втулки под запрессовку шпинтонов (для рам со шпинтонным подвешиванием), вварены втулки под предохранительные штыри букс (15) и кронштейны для крепления поводков(13) (для рам с поводковым подвешиванием), гидравлического гасителя колебаний (14). На тележках головных вагонов располагаются приемные катушки АЛС и рельсосмазыватели РСЧ (8).

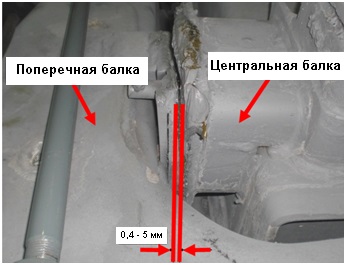

Н

Рисунок 18. Плоские

скользуны а

поперечных балках тележки расположены

кронштейны: крепления

ТЭД (10), подвески редукторов (7) (кронштейны

выполнены литыми и вставлены в балки и

проварены), крепления комплексного

предохранения (12), крепления предохранительных

скоб центрального подвешивания (11),

реактивных тяг (16), технологические

отверстия для валиков серег (9), проушины

для серег центрального подвешивания.

На второй тележке расположена плита

авторежима. Для передачи тяговых и

тормозных усилий с рамы тележки на

центральную балку установлены сменные

наличники (плоские скользуны)

(6) состоящие из двух

пластин, последняя из пластин имеет

термообработанную шлифованную

поверхность с каналами для смазки

трущихся поверхностей. Зазор должен

быть 0,4 – 5 мм (рис.18). При выработке

скользунов зазор регулируют сменой

сменных наличников или восстановлением

поверхности.

а

поперечных балках тележки расположены

кронштейны: крепления

ТЭД (10), подвески редукторов (7) (кронштейны

выполнены литыми и вставлены в балки и

проварены), крепления комплексного

предохранения (12), крепления предохранительных

скоб центрального подвешивания (11),

реактивных тяг (16), технологические

отверстия для валиков серег (9), проушины

для серег центрального подвешивания.

На второй тележке расположена плита

авторежима. Для передачи тяговых и

тормозных усилий с рамы тележки на

центральную балку установлены сменные

наличники (плоские скользуны)

(6) состоящие из двух

пластин, последняя из пластин имеет

термообработанную шлифованную

поверхность с каналами для смазки

трущихся поверхностей. Зазор должен

быть 0,4 – 5 мм (рис.18). При выработке

скользунов зазор регулируют сменой

сменных наличников или восстановлением

поверхности.