- •1. Анализ возможных схем установки заготовок

- •2. Вакуумный привод

- •3. Винтовые зажимы. Виды опорных поверхностей.

- •4. Винтовые зажимы. Конструкция быстроподводимого зажимного устройства.

- •8. Классификация приспособлений

- •9. Классификация элементов приспособлений

- •11. Конструкция быстросменного патрона к вертик.-сверл. Станкам.

- •12.Конструкция реверсивной головки для нарезания резьбы на вертик.-сверл. Станках

- •13. Копиры

- •15. Магнитный и электромагнитный приводы приспособлений

- •16. Методика расчета сил зажима

- •17. Многошпиндельные сверлильные головки

- •18. Назначение зажимных устройств приспособлений

- •19 Оправки с гидропластом и гофрированными втулками.

- •20 Оправки с разрезанным коническим кольцом и мембранные патроны

- •23. Особенности конструкций контрольных приспособлений

- •24. Особенности проектирования корпусов технологической оснастки

- •25. Плунжерный центрирующий механизм

- •26. Пневмогидравлический привод приспособлений

- •27 Пневмопривод станочных приспособлений

- •28 Погрешности установки заготовок в приспособлениях

- •29. Порядок проектирования приспособления

- •30 Пример конструкции приспособления с винтовым центрирующим механизмом

- •31. Принципы установки заготовок в приспособлениях

- •32 Приспособления, расширяющие технологические возможности токарных станков

- •39. Сборочные приспособления.

- •40. Технологические базы. Определения.

- •41. Технологическое оснащение и его роль в современном мире

- •42. Типы кондукторных втулок

- •43 Требования к зажимным механизмам

- •44.Требования к корпусам приспособлений

- •45. Требования, предъявляемые к приспособлениям

- •46. Установка на внешнюю цилиндрическую поверхность и торец.

- •47. Установка на внутреннюю цилиндрическую поверхность и торец.

- •48. Установка на плоскость и два пальца

- •50 Установка не центровые отверстия

- •51 Фиксаторы поворотных и делительных устройств.

- •52 Центрирующие зажимные механизмы. Цанги

- •53 Центробежно-инерционный привод станочных приспособлений.

- •54 Эксцентриковые зажимы

- •55.Электромеханический и центробежно-инерционный приводы

- •5. Винтовые зажимы. Определение зависимости осевого усилия от момента, приложенного к винту.

- •6. Высотные и угловые установы.

- •7. Гидропривод станочных приспособлений

- •21 Определение погрешности базирования при фрезеровании лыски в заготовке установленной в призму.

15. Магнитный и электромагнитный приводы приспособлений

Электромагнитные и магнитные приводы приспособлений не требуют наличия зажимных элементов, благодари чему упрощается конструкция приспособлений и сокращаются их габаритные размеры, так как вся поверхность приспособлении может быть использована непосредственно для установки заготовок. Закрепление заготовок осуществляется не сосредоточенной нагрузкой зажимных элементов, а равномерным притяжением заготовки к установочной поверхности приспособлении, что сводит к минимуму погрешность закрепления, повышая точность обработки заготовки. Эти приспособления проще и дешевле пневматических и гидравлических. Источником энергии электромагнитных и магнитных приспособлений служит магнитный поток, который создает силу, препятствующую отрыву закрепляемой заготовки от приспособления. Заготовка в этом случае является частью магнитопровода. Станочные приспособления с электромагнитным приводом изготовляют в виде плит и патронок.

Магнитные и электромагнитные приспособления имеют следующие преимущества перед другими станочными приспособлениями: немеханический способ крепления заготовок (деталей), исключающий приложение сосредоточенной нагрузки; удобный доступ к обрабатываемой поверхности; удобство установки и закрепления заготовки.

16. Методика расчета сил зажима

В процессе обработки заготовка нах. в равновесии вследствие действия сил возникающих в процессе обработки, инерц. сил, веса заготовки, сил зажима и реакций опор. При расчете ориентируются на самую неблагоприятную стадию обработки, когда требуемое значение сил зажима max. При расчете сил зажима учит. Коэф. Запаса, который определяется:

Ko-гарантированный коэф. запаса.

К1-учит. Возрастание сил резания в процессе обраб. вследствие затупления инструмента

К2-учит. непостоянство припуска

К3-учит. изменение сил резания при прерыв. резания

К4-учит. непостоянство сил зажима

К5-учит. удобство расположения рукоятки для уст-в с ручным приводом

К6-учит. непостоянство положения сил на поверхностях контакта установ. Эл-та с заготовкой.

Кзап не может быть принят <2.5

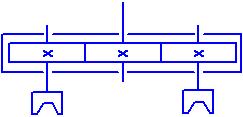

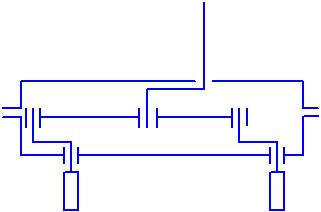

17. Многошпиндельные сверлильные головки

Бывают шестеренчатыми и шатунно-кривошипными. При несложной переналадке эти головки можно исп для обраб. деталей с различным кол-вом и расположением отверстий.

Простейшая многошпиндельная головка

Для получения правого вращения шпинделей шпиндель станка должен иметь левое вращение. При этом для получения рабочей подачи вниз в цепь подач должна быть включена промежуточная шестерня. Сущ. Конструкции с несколькими промежуточными шестренями.

Более проста в изготовлении и эксплуатации кривошипно-ползунная головка.

Угловые скорости всех шпинделей равны. В многошп. головках могут исп. Подшипники качения, скольжения, радиальные или упорные. Головки с переустанавливаемыми шпинделями бывают шарнирно-телескопическими и шестерёнчатыми.

18. Назначение зажимных устройств приспособлений

Зажимные механизмы предназначены для обеспечения надежного контакта заготовки с устнанов. Эл-ми и предупреждения ее смещения и вибраций в процессе обработки. Иногда зажимы исп. Для обеспечения правильного положения заготовки. Зажимные устройства: патроны, цанговые зажимы, самоцетрирующие тиски и др.

Требования к зажимным механизмам: 1.при зажиме не должно нарушаться заданное положение заготовки.2.приложение силы зажима должно быть как можно ближе к месту обработки.3. зажимы не должны вызывать деформ. и портить пов-ть детали.4.закрепеление и отжатие должно произв. с min силой и затратами времени.5.силы резания не должны воздействовать на зажимные устройства.