- •1. Анализ возможных схем установки заготовок

- •2. Вакуумный привод

- •3. Винтовые зажимы. Виды опорных поверхностей.

- •4. Винтовые зажимы. Конструкция быстроподводимого зажимного устройства.

- •8. Классификация приспособлений

- •9. Классификация элементов приспособлений

- •11. Конструкция быстросменного патрона к вертик.-сверл. Станкам.

- •12.Конструкция реверсивной головки для нарезания резьбы на вертик.-сверл. Станках

- •13. Копиры

- •15. Магнитный и электромагнитный приводы приспособлений

- •16. Методика расчета сил зажима

- •17. Многошпиндельные сверлильные головки

- •18. Назначение зажимных устройств приспособлений

- •19 Оправки с гидропластом и гофрированными втулками.

- •20 Оправки с разрезанным коническим кольцом и мембранные патроны

- •23. Особенности конструкций контрольных приспособлений

- •24. Особенности проектирования корпусов технологической оснастки

- •25. Плунжерный центрирующий механизм

- •26. Пневмогидравлический привод приспособлений

- •27 Пневмопривод станочных приспособлений

- •28 Погрешности установки заготовок в приспособлениях

- •29. Порядок проектирования приспособления

- •30 Пример конструкции приспособления с винтовым центрирующим механизмом

- •31. Принципы установки заготовок в приспособлениях

- •32 Приспособления, расширяющие технологические возможности токарных станков

- •39. Сборочные приспособления.

- •40. Технологические базы. Определения.

- •41. Технологическое оснащение и его роль в современном мире

- •42. Типы кондукторных втулок

- •43 Требования к зажимным механизмам

- •44.Требования к корпусам приспособлений

- •45. Требования, предъявляемые к приспособлениям

- •46. Установка на внешнюю цилиндрическую поверхность и торец.

- •47. Установка на внутреннюю цилиндрическую поверхность и торец.

- •48. Установка на плоскость и два пальца

- •50 Установка не центровые отверстия

- •51 Фиксаторы поворотных и делительных устройств.

- •52 Центрирующие зажимные механизмы. Цанги

- •53 Центробежно-инерционный привод станочных приспособлений.

- •54 Эксцентриковые зажимы

- •55.Электромеханический и центробежно-инерционный приводы

- •5. Винтовые зажимы. Определение зависимости осевого усилия от момента, приложенного к винту.

- •6. Высотные и угловые установы.

- •7. Гидропривод станочных приспособлений

- •21 Определение погрешности базирования при фрезеровании лыски в заготовке установленной в призму.

1. Анализ возможных схем установки заготовок

Перед анализом какой либо схемы установки заготовки выявляют необходимую точность выполнения размеров и допустимую погрешность расположения обрабатываемой поверхности относительно других элементов заготовки.

Определяют установочные и измерительные базы, а также выдерживаемые размеры и точность их выполнения.

Если установочная и измерительная базы не совпадают, то необходимо на основе геометрических связей установить величину погрешности закрепления и базирования. После получения которой установить возможность получения заданной точности выдерживаемых размеров. В случае невозможности выполнения размеров с требуемой точностью необходимо предложить другую схему базирования. Расчеты провести повторно.

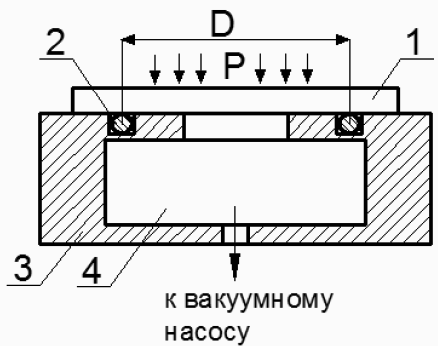

2. Вакуумный привод

Принцип действия основан на непосредственном преобразовании атмосферного давления с целью воздействия его на заготовку, при этом между опорной поверхностью заготовки и полостью приспособления создается вакуум и заготовка прижимается к приспособлению.

Привод используется для закрепления нежестких заготовок при чистовой и окончательной обработке.

Сила закрепления: P = (PАТМ-P0)FА-KГ

PАТМ– атмосферное давление = 0,1 Мпа

P0 – остаточное вакуумное давление = 0,01…0,015 Мпа

FА – активная площадь

KГ – коэффициент герметичности = 0,8…0,85

1 – заготовка

2 – уплотнительное кольцо

3 – корпус приспособления

4 – полость где образуется вакуум

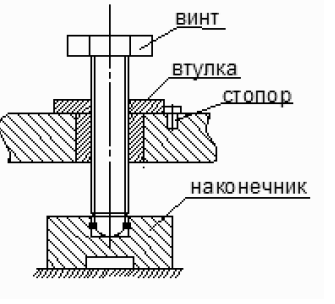

3. Винтовые зажимы. Виды опорных поверхностей.

Эти устройства применяются в приспособлениях с ручным закреплением заготовок, с механизированным приводом, а также на автоматических линиях при использовании приспособлений-спутников.

Достоинством их является простота конструкции, невысокая стоимость и высокая надежность в работе.

Однако простейший зажим в виде индивидуального винта, действующего на деталь непосредственно применять не рекомендуется, так как в месте его действия деталь деформируется и, кроме того под влиянием момента трения, возникающего на торце винта, может быть нарушено положение обрабатываемой детали.

Поэтому простейший винтовой зажим, кроме винта должен состоять из направляющей резьбовой втулки со стопором, предотвращающим произвольное ее вывинчивание, наконечника и гайки с рукояткой или головкой.

зажим винтом с различной формой торца, влияет на величину силы зажима

![]()

а) винт со сферической пятой; б) винт с кольцевой пятой; в) винт с плоской пятой; г) винт с неподвижным наконечником и со сферической пятой.

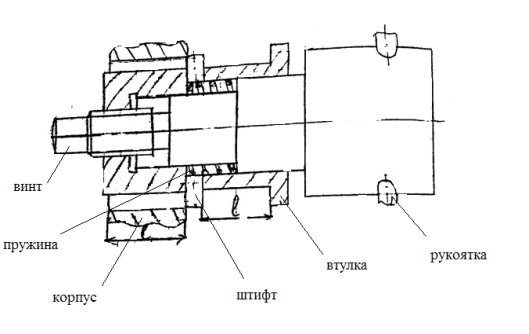

4. Винтовые зажимы. Конструкция быстроподводимого зажимного устройства.

Эти устройства применяются в приспособлениях с ручным закреплением заготовок, с механизированным приводом, а также на автоматических линиях при использовании приспособлений-спутников.

Достоинством их является простота конструкции, невысокая стоимость и высокая надежность в работе.

Однако простейший зажим в виде индивидуального винта, действующего на деталь непосредственно применять не рекомендуется, так как в месте его действия деталь деформируется и, кроме того под влиянием момента трения, возникающего на торце винта, может быть нарушено положение обрабатываемой детали.

Поэтому простейший винтовой зажим, кроме винта должен состоять из направляющей резьбовой втулки со стопором, предотвращающим произвольное ее вывинчивание, наконечника и гайки с рукояткой или головкой.

Конструкция быстроподводимого зажимного устройства