- •1. Способы охлаждения элементов газовых турбин.

- •2. Питательная деаэрационная установка. Назначение питательной установки. Варианты включения питательных насосов в схему пту тэс и ас.

- •3. Конструктивные элементы лопаток тм, их назначение. Типы хвостовиков, способы их посадки.

- •4. Подшипники качения, их классификация, конструкции.

- •7. Классификация и особенности исполнения роторов тм. Назначение, достоинства и недостатки.

- •9. Классификация и конструкции теплообменников гту и гпа.

- •10. Основные требования к камерам сгорания, типы кс, основные элементы.

- •12 Назначение и состав линейной части гкс. Типы компрессорных станций. Отличие технологических процессов гкс, дкс и лкс.

- •13. Подготовка газа к транспорту: требования к составу и качеству газа, очистка и сушка.

- •1. Технические требования

4. Подшипники качения, их классификация, конструкции.

Формы тел качения

Типы подшипников

Радиальные – воспринимают преимущественно радиальную нагрузку.

Упорные – воспринимают преимущественно осевую нагрузку.

Радиально-упорные – воспринимают комбинированную нагрузку, но в основном – радиально.

Упорно-радиальные – комбинированные, но в основном осевая нагрузка.

По форме тел качения

-С короткими циклическими роликами

-С длинными циклическими роликами

-С игольчатыми циклическими роликами

-С коническими

-С цилиндрическими

-Шариковые

По числу тел качения

-Однорядные

-Двухрядные

-Четырёхрядные

-Многорядные

По конструкционным признакам делятся на группы

-Самоустанавливающиеся

-Не самоустанавливающиеся

-Цилиндрическое или конусное отверстие внутри кольца

- Одинарные

или двойные

Одинарные

или двойные

-Сдвоенные, строенные, счетверённые и т.п.

Типы подшипников по нагрузочным способностям:

-сверхлегкая;

-особо легкая;

-легкая;

-легкая широкая;

-средняя;

-средняя широкая;

-тяжелая.

По классам точности:

0 – нормальный класс;

6 – повышенный;

5 – высокий;

4 – особо высокий;

2 – сверх высокий.

Подшипники качения устанавливают на валу по системе отверстия, а в корпус по системе вала.

7. Классификация и особенности исполнения роторов тм. Назначение, достоинства и недостатки.

Роторы осевых компрессоров

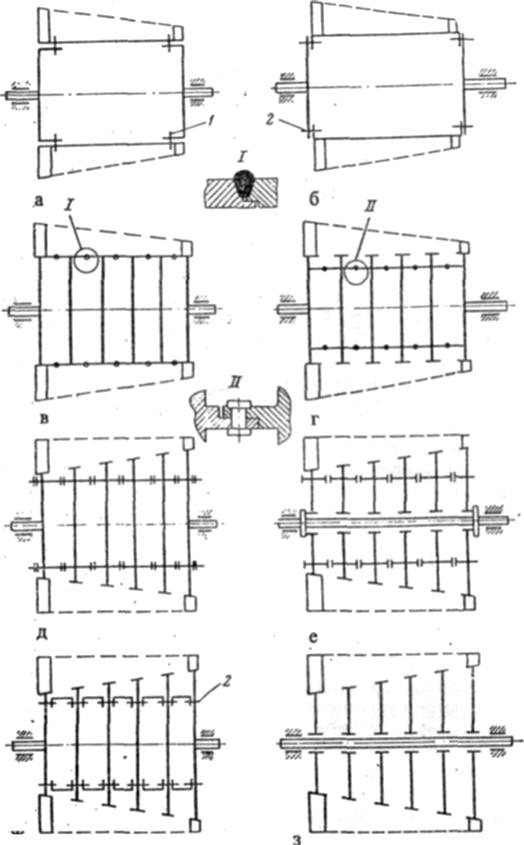

Основные конструктивные типы роторов осевых компрессоров: -цельнокованые; -барабанные; -барабанно-дисковые; -дисковые.

-Достоинствами цельнокованых роторов являются минимальный расход металла, небольшая трудоемкость, достаточная жесткость. Недостатками их являются большая масса, необходимость тангенциальной наборки рабочих лопаток, длительный цикл изготовления, большая тепловая инерция.

-Барабанные роторы (рисунок 13.9.1, а и б) имеют меньшую массу, чем цельнокованые, но допускают и несколько меньшие окружные скорости, хотя механические свойства материала в результате термообработки можно получить более высокие.

-Барабанно-дисковые роторы - сварные и штифтовые (рис.13.11. в и г) - допускают более высокие окружные скорости, имеют небольшую массу. Для них применима и наиболее прогрессивная осевая заводка рабочих лопаток.

-Очень распространены, особенно в транспортных ГТД и новых ГТУ, дисковые сборные роторы с периферийными стяжными болтами, с центральной стяжкой, болтовые и с насадными дисками (рисунок 13.9.1. д. е, ж, з). Все они сокращают производственный цикл изготовления ротора (параллельная обработка на станках), допускают осевую заводку РЛ. Роторы с насадными дисками применяются редко, так как получаются очень гибкими. Достоинства: возможность получения больших диаметров дисков, высокие механические характеристики, меньший расход металла. Недостатки: неравномерное распределение напряжений, касательные напряжения возникают на внутренней расточке диска.

Материалом дисков и роторов чаще всего являются низко- и среднелегированные хромо-молибденовые и хромо-никель-молибдено-ванадиееые стали. В роторах транспортных ГТД материал дисков - преимущественно титановые сплавы.

Цельнокованые и сварные роторы нельзя считать ремонтопригодными для случая повреждения хотя бы одного паза под хвостовик лопатки. Сборные роторы, с другой стороны, требуют определенных технологических условий при разборке, что не всегда можно достигнуть на КС.

Рисунок 13.9.1. Конструктивные схемы барабанных и дисковых роторов осевых компрессоров;

а - барабанный штифтовой; б - барабанный болтовой; в - барабанно-дисковый сварной; г - барабанно-дисковый штифтовой; д - дисковый с периферийными стяжками; е - дисковый с центральной стяжкой; ж - болтовые; з - с насадными дисками

1 – радиальный штифт; 2 – болт.