- •1. Предисловие

- •2. Введение в cnc

- •2.1 Комплектующие системы

- •2.2 Взаимодействие с Mach3

- •Обязательная перезагрузка

- •3.1.4 Иконки рабочего стола

- •3.1.5 Тестирование установки

- •3.4 Ручной ввод данных (mdi) и обучение

- •3.4.2 Обучение

- •Перемещение и приближение

- •3.8 Другие свойства экрана

- •4. Аппаратные средства и подключение станка

- •Безопасность – важно!

- •4.4 Параллельный порт компьютера

- •4.4.1 Параллельный порт и его история

- •4.4.2 Логические сигналы

- •4.5 Опции управления осями.

- •4.5.1 Шаговые и серводвигатели

- •4.6 Переключатели Limit и Home

- •4.7 Управление шпинделем

- •4.8 Охлаждение

- •4.12 Начальный импульс шпинделя

- •4.14 Другие функции

- •Настройка Mach3 под ваш станок

- •5.1 Стратегия настройки

- •5.2 Начальная настройка

- •5.2.3 Определяем специальные возможности

- •5.3 Определяем используемые сигналы ввода и вывода

- •5.3.6.3 Управление двигателем

- •5.3.8 Тестирование

- •5.5.2.1 Практические испытания скорости двигателя

- •5.5.2.2 Вычисление максимальной скорости двигателя

- •5.5.3.1 Инерция и силы

- •5.5.3.2 Тестирование разных значений ускорения

- •5.5.3.4 Выбор значения ускорения

- •5.5.4 Сохранение и тестирование осей

- •5.5.5 Повтор настройки других осей

- •5.5.6 Установка двигателя шпинделя

- •5.6 Другие настройки

- •5.6.2 Настройка Горячих Клавиш

- •5.6.6 Настройка начального состояния

- •5.7 Как хранится информация о профиле

- •6. Управление Mach3 и выполнение Управляющей Программы (уп)

- •6.1 Введение

- •6.2 Методы управления программой

- •6.2.2.2 Принятие Баз (Referenced)

- •6.2.2.3 Координаты станка (Machine coordinates)

- •6.2.2.4 Масштаб (Scale)

- •6.2.2.5 Программные ограничения

- •6.2.2.6 Проверка (Verify)

- •6.2.2.7 Радиусная коррекция (Diameter/Radius correction)

- •6.2.3 Органы Управления т.Н. «Переместиться в…» "Move to"

- •6.2.5 Органы Управления Переездами (Ручное позиционирование)

- •6.2.5.1 Горячие клавиши Переезда

- •6.2.5.2 Переезды посредством рги, подключенного к параллельному порту

- •6.2.5.3 Семейство управления скоростью шпинделя.

- •6.2.6 Семейство управления подачей

- •6.2.6.1 Единицы подачи в минуту

- •6.2.6.2 Единицы подачи на оборот.

- •6.2.6.3 Дисплей подачи

- •6.2.6.4 Обход подачи

- •6.2.7 Семейство управления запуском программы

- •6.2.7.1 Запуск цикла

- •6.2.7.2 FeedHold

- •6.2.7.7 Номер строки

- •6.2.7.8 Run from here (Запустить с этого места)

- •6.2.7.9 Задать следующую строку

- •6.2.11 Рабочие отступы и семейство управления таблицой инструмента

- •6.2.11.1 Рабочие отступы

- •6.2.11.2 Инструменты

- •6.2.11.3 Прямой доступ к Таблицам Отступов

- •6.2.12 Семейство управления диаметром вращения

- •6.2.13 Семейство управления касательными

- •6.2.14 Пределы и группа управления остальными настройками

- •6.2.14.1 Input Activation 4 (Активация ввода 4)

- •6.2.14.2 Обход пределов

- •6.2.15 Семейство управления системными настройками

- •6.2.15.1 Единицы

- •6.2.15.2 Безопасная z

- •6.2.18 Семейство выводов Лазерных Триггеров

- •6.2.19 Семейство специалированного управления

- •6.3 Использование мастеров

- •6.4 Загрузка управляющей программы g-кода

- •6.5 Редактирование управляющей программы

- •6.6 Ручная подготовка и запуск подпрограммы

- •6.6.1 Ввод написанной вручную программы

- •6.6.2 Перед запуском управляющей программы

- •6.6.3 Запуск вашей программы

- •6.7 Построение g-кода с помощью импорта других файлов

- •7. Системы координат, таблица инструментов и крепления

- •7.1 Координатная система станка

- •7.2 Рабочие отступы

- •7.3.1 Предустанавливаемые инструменты

- •7.3.2 Непредустанавливаемые инструменты

- •7.4 Как хранятся значения отступов

- •7.6 Практика "Касания"

- •7.7 Отступы g52 & g92

- •7.7.1 Использование g52

- •7.7.2 Использование g92

- •7.8 Диаметр инструмента

- •8. Импорт dxf, hpgl и файлов рисунков

- •8.1 Вступление

- •8.2 Импорт dxf

- •8.2.1 Загрузка файла

- •8.2.2 Определение действий для слоев

- •8.2.4 Генерация g-кода

- •8.3 Импорт hpgl

- •8.3.1 Описание hpgl

- •8.3.2 Выбор файла для импорта

- •8.3.4 Запись файла g-кода

- •8.4.1 Выбор файла для импорта

- •8.4.3 Растровый и спиральный рендеринг

- •8.4.4 Рендеринг диффузии точек

- •8.4.5 Запись файла g-кода

- •9. Компенсация резака

- •9.1 Введение в компенсацию.

- •9.2 Два вида контура

- •9.2.2 Контур пути инструмента

- •10. Знакомство с языком g- и m-кодов Mach3

- •10.1 Некоторые определения

- •10.1.1 Линейные оси

- •10.1.2 Оси вращения

- •10.1.3 Ввод шкалы

- •10.1.4 Управляемая точка

- •10.1.6 Уровень подачи

- •10.1.8 Охлаждение

- •10.1.10 Единицы

- •10.1.11 Текущее положение

- •10.1.14 Смена инструмента

- •10.1.16 Режимы управления путем

- •10.2 Взаимодействие интерпретатора с управлением

- •10.2.1 Управление обходом подачи и скорости

- •10.2.2 Управление удалением блока

- •10.3 Файл инструмента

- •10.4 Язык подпрограмм

- •10.4.1 Обзор

- •10.4.2 Параметры

- •10.5 Формат строки

- •10.5.1 Номер строки

- •10.5.3.2 Значение параметра

- •10.5.5 Комментарии и сообщения

- •10.5.7 Порядок предметов

- •10.6 Модальные группы

- •10.7.1 Ускоренное линейное движение - g0

- •10.7.2 Линейное движение на уровне подачи - g1

- •10.7.7 Выход и Вход в полярный режим - g15 и g16

- •10.7.12.3 Пример кода

- •10.7.13 Компенсация Радиуса Резака - g40, g41, и g42

- •10.7.14 Отступы длины инструмента - g43, g44 и g49

- •10.7.20 Вращение координатной системы – g68 и g69

- •10.7.21 Единицы длины – g70 и g71

- •10.7.24.5 Цикл g84

- •10.7.24.6 Цикл g85

- •10.7.24.8 Цикл g87

- •10.7.24.9 Цикл g88

- •10.7.24.10 Цикл g89

- •10.7.29 Задание уровня возврата цикла - g98 и g99

- •10.8 Встроенные м коды

- •10.10.2 Задание скорости шпинделя - s

- •10.10.3 Выбор инструмента – t

- •10.11 Борьба с ошибками

- •10.12 Порядок выполнения

- •11. Приложение 1 - выборка скриншотов Mach3

- •12. Приложение 2 – Примеры схематических диаграмм

- •12.1 Реле eStop и использования ограничителей

- •13. Приложение 3 - Отчет используемой конфигурации Вы должны вести бумажный учет вашей настройки Mach3!

5.5.3.1 Инерция и силы

Ни один двигатель не способен моментально изменить скорость механизма. Torque необходим для задания углового момента вращающимся частям (включая и сам двигатель) и torque превращенный механизмом (винт и т.д.) в силу должен давать ускорение частям станка и инструменту или рабочей области. Некоторое количество силы тратится также на преодоление трения и собственно для того, чтобы заставить инструмент работать (резать).

Mach3 будет ускорять (и замедлять) двигатель с заданным уровнем. Если двигатель обеспечивает больше torque чем необходимо для работы (резки), преодоления трения и инерции на заданном уровне ускорения, тогда все в порядке. Если же torque не хватает, тогда либо двигатель заглохнет (если шаговый) либо повысится погрешность позиции серводвигателя. Если погрешность станет слишком высокой, тогда привод возможно сообщит о неисправности, но даже если и не сообщит то точность резки всеравно пострадает. Далее это будет объяснено более детально.

5.5.3.2 Тестирование разных значений ускорения

Попробуйте запустить и остановить станок с разными настройками бегунка Ускорения в окне Настройки Двигателя. При низком значении вы сможете услышать как увеличивается и понижается скорость.

5.5.3.3 Почему стоит избегать серьезных ошибок серводвигателя

Большинство перемещений, указанных в подпрограмме подразумевают одновременное движение двух и более осей. Так при движении из X=0, Y=0 в X=2, Y=1 Mach3 переместит ось Х вдвое быстрей чем ось Y. Это не только координирует движения на постоянной скорости но также гарантирует что при ускорении и замедлении применяется необходимая скорость, но ускорение всех движений производится на скорости, определенной самой медленной осью.

Если для данной оси вы выберете слишком высокое значение ускорения, Mach3 будет полагать что это значение может использоваться, но так как на практике ось задерживается после получения команды (т.е серво погрешность высока) то положение разреза при работе будет неточным.

5.5.3.4 Выбор значения ускорения

Принимая во внимание все моменты инерции двигателя и винта, силы трения и torque двигателя вполне возможно вычислить какого ускорения можно достичь с данной погрешностью.

Если от станка вы не требуете огромной производительности, мы рекомендуем задавать такое значение, при которых тестовый запуск и останов звучит нормально. Да это не совсем по научному, но обычно дает хорошие результаты.

5.5.4 Сохранение и тестирование осей

Наконец не забудьте нажать Сохранить Настройки Осей для сохранения уровня ускорения перед тем как двигаться дальше.

Теперь следует проверить ваши вычисления используя MDI чтобы сделать определенное G0 движение. Для точной проверки можно воспользоваться стальной линейкой. Более точный тест можно провести с помощью Дискового Тест Индикатора (DTI)/Часов и плоского бруска. Вообще-то его следует монтировать в держатель инструмента, но для обычного станка можно использовать рамку станка.

Предположим что вы тестируете ось Х и используете 4 дюймовый брусок.

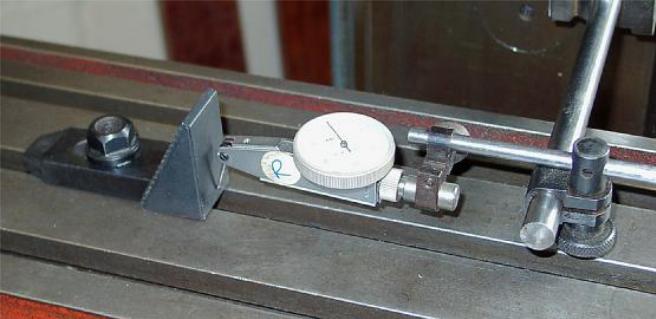

Используйте экран MDI чтобы выбрать дюймы и абсолютные координаты. (G20 G90) Установите зажим на столе и отгоните ось так, чтобы щуп DTI касался ее. Гарантируйте окончание движением в отрицательном направлении Х. Установите шкалу на ноль. Это показано на рисунке 5.13.

Рисунок 5.13 - Установка нулевой позиции

Теперь используйте MDI экран Mach3 и нажмите кнопку G92X0 чтобы задать отступ и следовательно обнулить DRO оси Х. Переместитесь в положение х = 4.5 с помощью G0 X4.5. Промежуток должен быть около половины дюйма. Если нет, то тогда что-то не так со значением Шагов на Единицу которое вы вычислили. Проверьте и исправьте его.

Положите брусок и передвиньтесь на Х = 4.0. Это движение в отрицательном направлении по Х так же как и прогон, так что эфект обратной подачи будет погашен. Значение на DTI покажет ошибку позиционирования. Она должна быть thou или что-то около того. Это показано на рисунке 5.14.

Уберите брусок и сделайте G0 X0 чтобы проверить нулевое значение. Повторите тест чтобы получить набор из примерно 20 значений и посмотрите насколько различается позиционирование. Если вы получите последовательные ошибки, тогда можно подстроить значение Шагов на Единицу для достижения максимальной точности.

Рисунок 5.14 - Брусок в положении

Теперь нужно проверить, не теряются ли шаги на оси в повторяющихся движениях на скорости. Уберите брусок. Выполните G0 X0 и проверьте нулевое значение на DTI.

Используйте редактор для ввода следующей программы:

F1000 (это быстрее чем возможно но Mach3 ограничит скорость)

G20 G90 (Дюймы и Абсолют)

М98 Р1234 L50 (запустить подзадачу 50 раз)

М30 (стоп)

О1234

G1 X4

G1 X0 (движение туда и обратно)

М99 (возврат)

Нажмите Запуск Цикла для запуска. Убедитесь что движения звучат плавно.

После окончания DTI конечно должно показывать 0. Если что-то не получается, то прийдется лучше настроить максимальный уровень ускорения оси.