- •1) Определение и назначение дисциплины «Материаловедение».

- •2) Классификация строительных материалов.

- •3) Эксплуатационные требования к материалам.

- •4) Связь состава, структуры и свойств строительных материалов.

- •5)Физические свойства: параметры состояния и структурные характеристики материалов; гидро- и теплофизические свойства.

- •Плотность, кг/м

- •6) Механические свойства материалов (прочность, ударная вязкость, твердость, истираемость и др.). Способы определения, взаимосвязь со структурой материалов.

- •7) Виды и расчетные формулы пределов прочности строительных материалов.

- •8) Схемы стандартных методов определения прочности при сжатии, растяжении и изгибе.

- •9) Экплуатационные свойства: водостойкость, морозостойкость.

- •10) Морозостойкость материалов. Способы определения. Факторы, влияющие на морозостойкость.

- •11) Долговечность и надежность строительных материалов.

- •12) Стандартизация материалов

- •13)Природные каменные материалы.

- •14)Классификация горных пород. Влияние условий формирования на строение и свойства горных пород.

- •15) Материалы и изделия из природных каменных материалов.

- •16)Определение и классификация строительной керамики.

- •17) Сырьевые материалы и основы технологии керамики. Свойства глин и способы их регулирования.

- •Общая схема производства керамических изделий

- •18) Стеновые керамические материалы.

- •19) Керамические изделия для наружной (фасадной) и внутренней облцовки здания

- •20) Керамические изделия специального назначения (трубы, санитарно-технические кислотоупорные и др. Изделия)

- •21)Минеральные вяжущие вещества. Определение. Классификация.

- •22) Известь воздушная и гидравлическая: получение, свойства, виды материалов на её основе и применение их в строительстве. Воздушная известь

- •Гидравлические известьсодержащие вяжущие

- •23) Гипсовыее вяжущие: сырье/ технологические принципы получения/ теория твердения, строительно-технические свойства, изделия и области применения.

- •25) Определение и классификация цементов.

- •26)Требования к сырьевым материалам и схема производства пц.

- •27)Состав и свойства пц.

- •28)Транспортирование,хранение и применение пц.

- •29) Глиноземистый цемент — определение, виды, состав, получение, твердение, свойства, применение.

- •30) Расширяющиеся и безусадочные цементы

19) Керамические изделия для наружной (фасадной) и внутренней облцовки здания

Материалы для наружной облицовки зданий и сооружений включают в себя лицевой кирпич, крупноразмерные облицовочные плиты и архитектурные детали (терракоту) и плитки различных размеров.

Для зданий с кирпичными стенами отделка лицевым кирпичом — самый эффективный вид отделки, так как она одновременно является частью стены и выполняет все ее функции.

Керамические плиты для фасадной отделки выпускают в широком ассортименте размеров, цветов и фактуры поверхности.

Коврово-мозаичная плитка очень облегчает отделку стен путем простого вгапливания ковра в раствор (или бетон) и последующего смывания бумаги после затвердевания раствора. Такая отделка может производиться как на заводе одновременно с формованием стеновых панелей, так и в построечных условиях по свежеуложенной штукатурке.

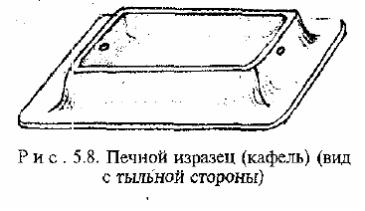

Плитки керамические фасадные применяют для облицовки наружных стен кирпичных зданий, наружных поверхностей железобетонных стеновых панелей, подземных переходов и других элементов зданий и сооружений. Плитки выпускают различных размеров (от 120 х 65 до 300x200 мм), цветов и фактуры поверхности. Плитки изготовляют методом полусухого и пластического прессования. Морозостойкость плиток F35 и F50. Тыльная сторона плиток имеет рифление для обеспечения сцепления с раствором (бетоном) (рис. 5.7).

Крупноразмерные керамические плиты выпускают с плотным черепком (водопоглощение менее 1 %) размером от 500 х 500 до 1000 х 1000 мм и толщиной 6... 10 мм. Эти плиты крепят на фасаде с помощью металлических раскладок. Один из вариантов таких плит называют керамическим гранитом.

Терракота (от лат. terra cotta — жженая земля) — крупноразмерные облицовочные изделия в виде плит, частей колонн, наличников и других архитектурных деталей.

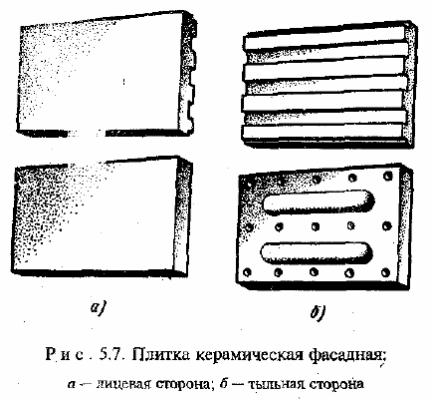

Плитку для внутренней облицовки выпускают разнообразных типоразмеров. Чаще других используют плиису размером 150 х 150 мм и разнообразные элементы к ней — уголки, фризы и т. п. Такую плитку часто называют «кафельной». Это название пошло от фаянсовых изделий коробчатой формы с глазурованной поверхностью (от нем. Kachei — глиняная плошка), использовавшихся в XVII—XIX вв. для облицовки печей в жилых и общественных зданиях; по-русски их называли «изразцы» (от старосдлав. образитьь — украсить)(рис. 5.8)

20) Керамические изделия специального назначения (трубы, санитарно-технические кислотоупорные и др. Изделия)

Санитарно-техническую керамику (раковины, унитазы, трубы, химическая посуда и т. п.) изготовляют из фаянса и фарфора.

Фаянс (от названия итальянского города Фаэнца) — разновидность гонкой керамики, получаемая из беложгущихся глин (60...65 %), кварца (30...35 %) и полевого шпата (3...5 %). Отформованное из пластичной массы и высушенное изделие подвергают первичному (так называемому «бисквитному») обжигу при температуре 1250... 1280° С; после чего на его поверхность наносится глазурная масса и производится повторный обжиг (1050...1150° С) для глазурования. Глазурование фаянса необходимо, так как он имеет пористый черепок (П = 20...25 %) и высокое водопоглощение.

Фарфор (от перс. фагефур) — изделия тонкой керамики с плотным

черепком — получают так же, как и фаянс из беложгущихся глин (около 50 %), но с большим содержанием полевых шпатов (20...24 %) и меньшим содержанием кварца (20...25 %). Фарфор имеет плотный, полностью спекшийся черепок, просвечивающий в тонком слое. Фарфоровые изделия санитарно-технического назначения также покрывают глазурью для придания им гладкости и повышения санитарно-гигиенических свойств.

Физико-механические свойства фарфора и фаянса приведены в табл. 5.2.

Таблица 5.2. Физико-механические свойства фарфора и фаянса

Свойства |

Фаянс |

Фарфор |

Плотность, кг/м3 |

1900.. Л 950 |

2250. 2300 |

Водопоглощение, % |

10...12 |

0,2...0,5 |

Предел прочности при сжатии, МПа |

до 100 |

400...500 |

Керамические санитарно-технические изделия отличаются декора- тивностью, универсальной химической стойкостью; благодаря твердой и гладкой поверхности они легко чистятся, длительное время сохраняя свои свойства. Недостаток таких изделий, как и керамики в целом,— хрупкость. Несмотря на это, керамика остается лучшим материалом для санитарно-технических изделий.

Канализационные трубы изготовляют из пластичных тугоплавких глин и покрывают глазурью снаружи и изнутри, что обеспечивает их полную водонепроницаемость, химическую стойкость и высокую пропускную способность. Такие трубы выдерживают гидростатическое давление более 0,2 МПа.

Керамические трубы имеют небольшую длину 800... 1200 мм, но довольно большой диаметр 150...600 мм. Трубы соединяются друг с другом с помощью раструбов, отформованных на одном конце каждой трубы.

Дренажные трубы для мелиоративных работ изготовляют из кирпичных высокопластичных глин. Выпускают гладкие неглазурованные трубы, фильтрующие через свою толщу, и глазурованные с раструбами и перфорацией на стенках.

Клинкерный (дорожный) кирпич изготовляют из тугоплавких глин обжигом до полного спекания. Он имеет меньшие размеры (220 х 110 х 65 мм), чем обыкновенный стеновой кирпич, низкое водопоглощение (2...6 %), высокую прочность при сжатии (40...100 МПа) и морозостойкость не менее F100. Такой кирпич используют для мощения дорог и тротуаров, устройства полов промышленных зданий, кладки канализационных коллекторов.

Огнеупорные материалы получают по керамической технологии (формование, сушка, обжиг) из различных сырьевых компонентов. Их разделяют на огнеупорные (температура размягчения 1580...1770° С), высокоогнеупорные (1770...2000° С) и высшей огнеупорности (> 2000° С). В зависимости от химико-минерального состава огнеупоры могут быть кремнеземистые, алюмосиликатные, магнезиальные (на основе MgO), хромитовые, графитовые (углеродистые). Выбор огнеупора производят по двум показателям: температуре размягчения и стойкости в той среде, где он будет работать (расплавы стекла, шлаков или металла, химически активные газы и т. п.). Наибольшее применение в строительстве имеют кремнеземистые и алюмосиликатные огнеупоры.

Кремнеземистые огнеупоры (основной компонент Si02) по строению могут быть стеклообразные (кварцевое стекло) и кристаллические (динасовые огнеупоры).

Кварцевое стекло хорошо работает при температурах до 1000° С; при более высоких температурах оно расстекловывается (кристаллизуется) и крошится.

Динасовые огнеупоры получают обжигом при температуре около 900° С кварцевого сырья (молотый кварцевый песок с добавкой известковой или другой связки). Динасовые огнеупоры содержат не менее 93 % Si02 в виде устойчивых к высоким температурам модификаций тридимита или кристобаллита. Огнеупорность — 1600...1700° С. Их применяют для сводов стеклоплавильных и стекловаренных печей.

Алюмосиликатные огнеупоры делят на три группы: полукислые, шамотные и высокоглиноземистые.

Полукислые огнеупоры изготовляют обжигом кварцевых пород на глиняной связке (содержание Si02 > 65 %; А1203 < 28 %). Огнеупорность-1580...1700° С.

Шамотные огнеупоры получают обжигом смеси шамота и огнеупорной глины. Они содержат 30...35 % А1203. Отличаются термостойкостью и шлакоустойчивостью. Огнеупорность таких материалов — до 1500° С. Применяют в стекловаренной и цементной промышленности.

Высокоглиноземистые огнеупоры содержат более 45 % А1203; получают из бокситов. Их огнеупорность увеличивается с повышением содержания А1203 и при 60 % и более глинозема составляет 2000° С. Применяют для кладки доменных и стекловаренных печей.

Для обеспечения высокотемпературной тепловой изоляции выпускают легковесные огнеупоры с рт = 400... 1300 кг/м3 и пористостью соответственно 85...45 %. Использование легковесных огнеупоров существенно снижает расход топлива (в 2—3 раза) и продолжительность разогрева печей (в 3—4 раза).