- •( Оао "нипИгазпереработка")

- •Содержание

- •1 Термические и термокаталитические превращения низших парафиновых углеводородов 16

- •Лекция № 1 Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных)

- •Перспективные химические процессы и продукты на основе природного газа

- •1Термические и термокаталитические превращения низших парафиновых углеводородов

- •1.1Производство ацетилена

- •1.1.1Получение ацетилена из природного газа

- •1.1.1.1Окислительный пиролиз

- •1.1.1.2Гомогенный пиролиз

- •1.1.1.3Электрокрекинг метана

- •1.1.1.4Регенеративный пиролиз

- •1, 2, 3, 4 – Различные положения двух работающих печей;

- •1.1.1.5Пиролиз в струе низкотемпературной плазмы

- •1.1.2Получение ацетилена из карбида кальция

- •1.1.3Сравнение методов получения ацетилена

- •1.1.4Методы выделения ацетилена

- •Список использованных источников к вводной части и к разделу 1.1

1.1.3Сравнение методов получения ацетилена

Основными недостатками карбидного метода получения ацетилена являются: большой расход электроэнергии на получение карбида кальция, многостадийность превращения сырья (СаСО3 СаО СаС2 С2Н2) и значительные капиталовложения. Достоинство метода состоит в получении концентрированного ацетилена, очистка которого от небольших примесей не представляет затруднений. Кроме того, получение карбидного ацетилена базируется на пока недефицитном каменном угле.

При получении ацетилена пиролизом углеводородов процесс протекает в одну стадию, требует меньших капиталовложений и затрат электроэнергии (кроме электрокрекинга) Однако концентрация ацетилена в конечных продуктах довольно низкая, и требуется сложная система его выделения и очистки.

Имеется много противоречивых оценок экономической эффективности этих методов, на которые в перспективе может существенно повлиять проблема дефицита нефти и природного газа, их цены на мировом рынке.

1.1.4Методы выделения ацетилена

Концентрация ацетилена в газах пиролиза, как правило, не превышает 15 % (об): 7-9 % при окислительном и гомогенном пиролизе; 11-14 % – при электрокрекинге и регенеративном пиролизе. Реакционные газы, полученные при пиролизе, имеют сложный состав. Основными компонентами газов являются водород (45-55 % об.) и метан (5-25 % об.), а при окислительном и гомогенном пиролизе – СО (26-27 % об.) и СО2 (3-4 % об.). Содержание гомологов и производных ацетилена достигает 0,2-0,3 % об. при окислительном пиролизе и 1,0-1,5 % об. – в остальных случаях.

Ацетилен из газов пиролиза в промышленном масштабе выделяют методом абсорбции с применением селективных растворителей. Абсорбционный метод основан на более высокой растворимости ацетилена в различных жидких абсорбентах по сравнению с растворимостью других компонентов газа. Первым абсорбентом, применявшимся в промышленности для выделения ацетилена, являлась вода и, несмотря на то, что вода обладает наиболее низкой растворяющей способностью, и поэтому требуется большой ее расход, она до сих пор еще используется для этой цели.

Помимо воды для выделения ацетилена применяется ряд селективных растворителей: N-метилпирролидон, диметилформамид, метанол, ацетон, аммиак. Так, в одном литре воды при 20 0С растворяется около 1 литра ацетилена. Значительно выше растворимость ацетилена в органических жидкостях. При температуре 20 0С и атмосферном давлении она составляет в литрах на 1 л растворителя : в метаноле 11,2; в ацетоне 23; в диметилформамиде 32; в N – метилпирролидоне 37.

Растворимость ацетилена в этих растворителях высока и увеличивается с понижением температуры. Однако понижение температуры процесса извлечения ацетилена ограничивается температурой плавления растворителя. Наряду с ацетиленом в абсорбентах растворяются и другие компоненты, но растворимость их значительно меньше, чем ацетилена.

Процессы абсорбции могут осуществляться при нормальной или отрицательных температурах. Для абсорбции при нормальной температуре применяются малолетучие абсорбенты – диметилформамид и N-метил-пирролидон; для абсорбции при низких температурах – летучие абсорбенты: аммиак, метанол, ацетон. Наиболее распространенным абсорбентом является метанол. Чистота выделенного ацетилена превышает 99 %. Иногда требуется дополнительная его очистка от диоксида углерода аммиаком до концентрации не более 0,1 % (об.).

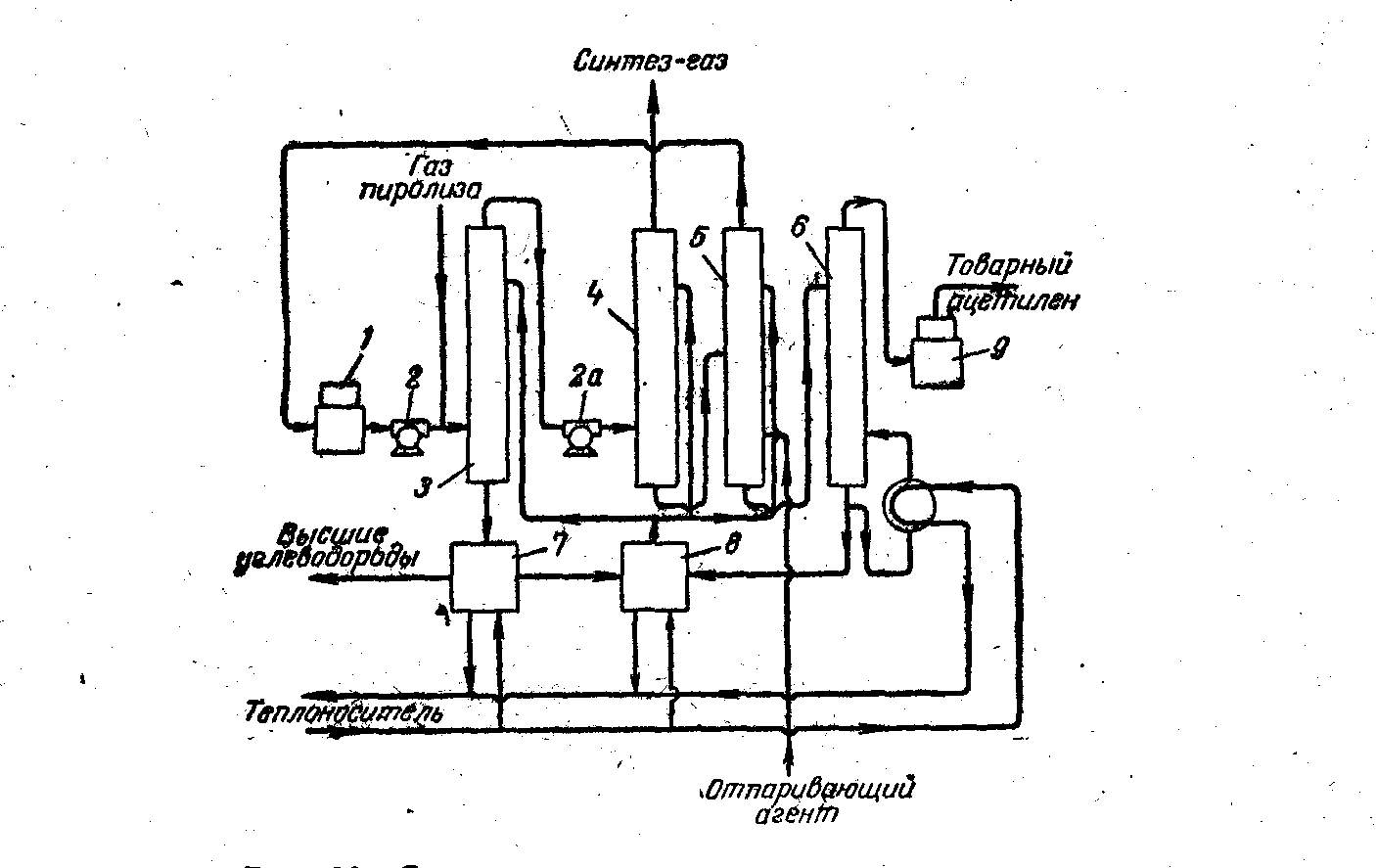

На рис. 1.5 приведена технологическая схема выделения ацетилена из газа пиролиза метанолом при низкой температуре [7].

Рис.1.5. Схема выделения ацетилена метанолом:

1, 9 – газгольдеры; 2, 2а – компрессоры; 3 – скруббер для поглощения высших ацетиленовых и ароматических углеводородов;

4 – абсорбер ацетилена; 5, 6 – отпарные колонны; 7 – система извлечения высших ацетиленовых

углеводородов; 8 – абсорбционный холодильный цикл

Газ пиролиза под давлением около 4 кгс/см2, очищенный от сажи, поступает в скруббер 3 для поглощения высших гомологов ацетилена и ароматических углеводородов. Скруббер орошается метанолом, подаваемым в небольшом количестве. Удаление наименее стабильных углеводородов перед компримированием предотвращает образование полимеров в системе компрессии. Насыщенный абсорбент из скруббера 3 поступает на выделение высших гомологов ацетилена в систему отпарки 7. Газ из абсорбера 3 сжимается компрессором 2а до 12 кгс/см2, после чего направляется в абсорбер 4, орошаемый метанолом с температурой минус 80 °С. В абсорбере 4 поглощаются ацетилен, двуокись углерода и некоторое количество малорастворимых в метаноле газов (окись углерода, метан, этилен): Тепло абсорбции отводится при помощи специальных вмонтированных холодильников. С верха абсорбера 4 выводится синтез-газ. Насыщенный абсорбент из абсорбера 4 дросселируется до 1,3 кгс/см2 и поступает в отпарную колонну 5 для выделения двуокиси углерода и малорастворимых газов, которые выводятся через верх десорбера и возвращаются через газгольдер 1 и компрессор 2 в систему.

Далее абсорбент дросселируется до 0,1 кгс/см2 и поступает в отпарную колонну 6 для выделения ацетилена. Обогрев кипятильников колонн 5 и 6 осуществляется горячей водой с установки пиролиза. Отпаренный абсорбент из аппаратов 6 и 7 проходит для охлаждения систему с абсорбционным холодильным циклом 8 и направляется на орошение скруббера 3 и абсорбера 4.

Благодаря низкой температуре верха отпарных колонн 5 и 6 испарение метанола ничтожно мало и отмывка его от абгазов не требуется. В качестве абсорбента вместо метанола может использоваться ацетон.

В связи с тем, что около 70 % эксплуатационных расходов и капитальных затрат в производстве ацетилена из углеводородного сырья приходится на процессы выделения и очистки, экономическая эффективность этой стадии производства имеет большое практическое значение.