- •( Оао "нипИгазпереработка")

- •Содержание

- •1 Термические и термокаталитические превращения низших парафиновых углеводородов 16

- •Лекция № 1 Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных)

- •Перспективные химические процессы и продукты на основе природного газа

- •1Термические и термокаталитические превращения низших парафиновых углеводородов

- •1.1Производство ацетилена

- •1.1.1Получение ацетилена из природного газа

- •1.1.1.1Окислительный пиролиз

- •1.1.1.2Гомогенный пиролиз

- •1.1.1.3Электрокрекинг метана

- •1.1.1.4Регенеративный пиролиз

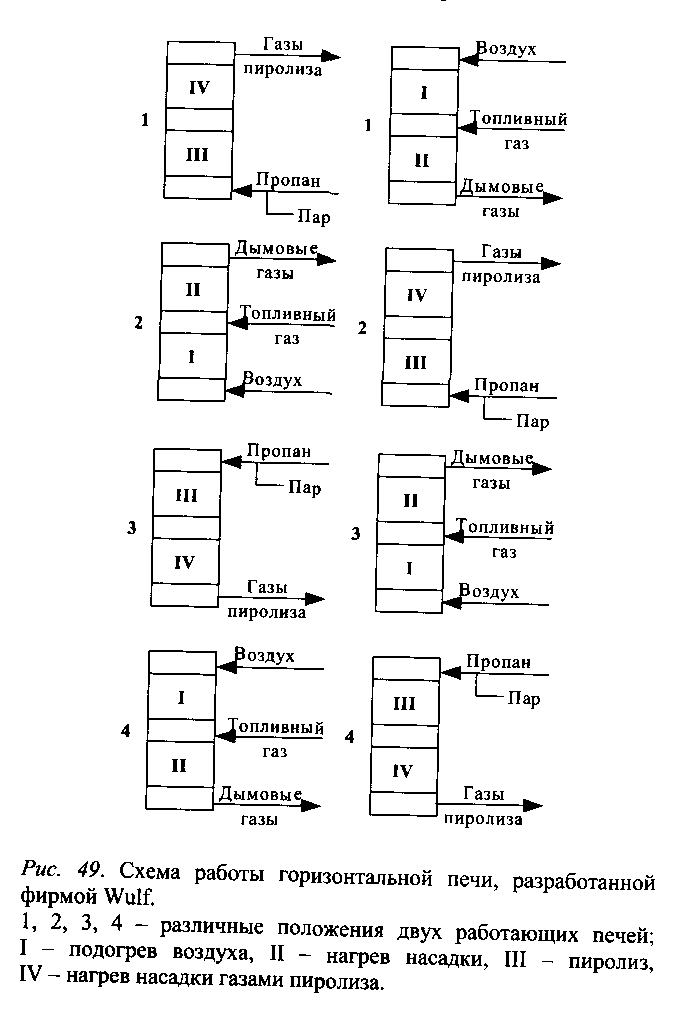

- •1, 2, 3, 4 – Различные положения двух работающих печей;

- •1.1.1.5Пиролиз в струе низкотемпературной плазмы

- •1.1.2Получение ацетилена из карбида кальция

- •1.1.3Сравнение методов получения ацетилена

- •1.1.4Методы выделения ацетилена

- •Список использованных источников к вводной части и к разделу 1.1

1.1.1.2Гомогенный пиролиз

Этот вид пиролиза является разновидностью окислительного пиролиза [2]. Сущность его заключается в следующем. Часть сырья сжигают в смеси с кислородом в топке печи, газ нагревается до температуры порядка 2000 °С. В среднюю часть печи в газовый поток вводят остальное сырье, предварительно нагретое до 600 °С. Происходят процессы расщепления сырья с образованием ацетилена.

Преимущество этого метода состоит в большей безопасности и надежности работы печи, однако для ее изготовления нужны огнеупорные материалы.

Этот метод можно комбинировать с другими процессами пиролиза, если в горячие газы первой ступени пиролиза вводить пары жидких углеводородов, для расщепления которых в ацетилен требуется более низкая температура. Возможно совместное получение этим методом ацетилена и этилена.

1.1.1.3Электрокрекинг метана

П![]() од

действием электрической дуги с

температурой 2000-3000 °С в электродуговых

печах при напряжении постоянного тока

между электродами 1000 В происходит нагрев

метана до 1600 °С, в результате получается

ацетилен:

од

действием электрической дуги с

температурой 2000-3000 °С в электродуговых

печах при напряжении постоянного тока

между электродами 1000 В происходит нагрев

метана до 1600 °С, в результате получается

ацетилен:

В этом процессе природный газ поступает в реактор тангенциально, вследствие чего он приобретает вихревое движение, затем проходит через электрическую дугу и выходит по центральной трубе на "закалку".

Расход электроэнергии доходит до 13000 кВтч на 1 т ацетилена, т.е. примерно такой же, как и при карбидном методе, что является основным недостатком процесса. Выход ацетилена – 50 %.

Разработаны две модификации электродугового процесса.

В двухстадийном процессе фирмы Huls (ФРГ) "закалку" горячих газов, выходящих из зоны высоковольтной электрической дуги, проводят жидкими углеводородами, в результате чего температура газов снижается с 1500 до 1000 °С. При этом протекает крекинг жидких углеводородов в основном с образованием этилена. Далее газы быстро охлаждаются водой до 200 °С.

При электродуговом процессе, разработанном фирмой Du Pont (США), газообразное или испаренное жидкое сырье в смеси с водородом подвергают пиролизу в электрической дуге постоянного тока, вращающейся под действием магнитного поля. Мольное соотношение водорода и углеводородного сырья составляет на входе 4:1. В газообразных продуктах содержится 15,2 % (об.) ацетилена и 3,0 % (об.) этилена. Расход электроэнергии значительно ниже, чем при карбидном методе – 6500 кВтч на 1 т ацетилена. Наиболее благоприятным сырьем для этого процесса является бутан: при его пиролизе выход ацетилена составляет 75 %, а образование сажи не превышает 2 %.

1.1.1.4Регенеративный пиролиз

Процесс (так называемый Вульф-процесс) проводят в два цикла (процесс периодический):

I цикл – разогрев насадки – футеровки печи (глинозем) путем сжигания метана при температуре 1350-1400 °С;

II цикл (фаза крекинга) – через разогретую насадку пропускают метан, происходит его крекинг с последующим охлаждением.

Первый тип регенеративной печи был разработан в Германии до второй мировой войны. Аналогичную конструкцию опробовали и в нашей стране. Процесс осуществляли при коротких циклах нагревания и реакции. Метан при 1400-1600 °С и 0,01 МПа на 36 % превращался в ацетилен, примерно настолько же в углерод и водород, а 28 % оставалось неразложенным. Остаточное давление 0,01 МПа выбрано исходя из того, чтобы распад до свободного углерода был минимальный. Время реакции составляет примерно 0,01 с. Чтобы не создавать вакуум, можно разбавлять сырье водородом или водяным паром. Метан в смеси с воздухом сжигают в верхней части печи, а дымовые газы проходят вниз по насадке и отдают ей тепло. При переходе к циклу пиролиза создают в печи вакуум, после чего подают метан. Выходящие из печи газы подвергают "закалке" водой. Выход ацетилена – 35 %. Этот метод не получил широкого распространения вследствие его низкой производительности, периодичности и сложной автоматики.

Фирмой Wulf разработан другой вариант аппаратурного оформления этого процесса – в попеременно работающих горизонтальных печах. Печь состоит из двух одинаковых секций (правой и левой) с высокоогнеупорной насадкой. Цикл работы включает четыре фазы. Схема работы печи представлена на рис. 1.4.