- •( Оао "нипИгазпереработка")

- •Содержание

- •1 Термические и термокаталитические превращения низших парафиновых углеводородов 16

- •Лекция № 1 Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных)

- •Перспективные химические процессы и продукты на основе природного газа

- •1Термические и термокаталитические превращения низших парафиновых углеводородов

- •1.1Производство ацетилена

- •1.1.1Получение ацетилена из природного газа

- •1.1.1.1Окислительный пиролиз

- •1.1.1.2Гомогенный пиролиз

- •1.1.1.3Электрокрекинг метана

- •1.1.1.4Регенеративный пиролиз

- •1, 2, 3, 4 – Различные положения двух работающих печей;

- •1.1.1.5Пиролиз в струе низкотемпературной плазмы

- •1.1.2Получение ацетилена из карбида кальция

- •1.1.3Сравнение методов получения ацетилена

- •1.1.4Методы выделения ацетилена

- •Список использованных источников к вводной части и к разделу 1.1

1.1.1Получение ацетилена из природного газа

Из метана и других парафинов ацетилен получают путем высокотемпературного пиролиза по следующим обратимым реакциям:

2СН4 С2Н2 + 3Н2 Н298 =–376 кДж/моль

С2Н6 С2Н2+2Н2 Н298=–З11 кДж/моль

Эти реакции эндотермичны, и их равновесие смещается вправо только при 1000-1300 °С. Однако при практическом осуществлении процесса с целью его ускорения требуется более высокая температура: 1500-1600 °С для метана и 1200 °С – для жидких углеводородов. Поэтому главной трудностью при получении ацетилена пиролизом природного газа является необходимость создания высоких температур и подвода больших количеств тепла на эндотермическую реакцию образования ацетилена из метана.

В![]() полученном газе, кроме ацетилена, низших

парафинов и олефинов содержится небольшое

количество бензола, а также гомологов

и производных ацетилена:

полученном газе, кроме ацетилена, низших

парафинов и олефинов содержится небольшое

количество бензола, а также гомологов

и производных ацетилена:

метилацетилена

в![]() инилацетилена

инилацетилена

д![]() иацетилена

иацетилена

и др.

При пиролизе метана протекает также реакция разложения ацетилена на углерод и водород. Она становится заметной при температуре 1000 °С и достигает значительной скорости при 1200-1600 °С, т.е. при температуре, требуемой для получения ацетилена. Таким образом, часть образующегося ацетилена разлагается на водород и углерод (сажу):

2СН4 С2Н2 2С + Н2

Уменьшение выхода сажи может быть достигнуто снижением конверсии метана, что достигается уменьшением времени контакта. Установлено, что хороший выход ацетилена при небольшом образовании сажи можно получить при степени конверсии метана порядка 50 % и времени контакта 0,01 с. С целью предотвращения дальнейшего разложения ацетилена проводится “закалка” реакционных газов впрыскиванием воды, при этом их температура резко снижается, и разложение ацетилена предотвращается.

В зависимости от метода подвода тепла к реагирующей смеси различают следующие разновидности процесса получения ацетилена пиролизом природного газа:

– окислительный пиролиз;

– пиролиз в потоке газообразного теплоносителя (гомогенный пиролиз);

– электрокрекинг углеводородных газов;

– пиролиз в реакторах регенеративного типа с огнеупорной насадкой;

– пиролиз в струе низкотемпературной плазмы.

1.1.1.1Окислительный пиролиз

По этому способу метан смешивается с кислородом, при этом часть сырья сжигается, и за счет выделившегося тепла сырье нагревается до 1600 °С. Общее уравнение реакции представлено ниже:

11СН4 + 7О2 2С2Н2 + 6СО + 14Н2 + СО2 + 6Н2О

Выход ацетилена составляет 30-32 %.

Благодаря непрерывности процесса и более низким энергетическим затратам, этот метод представляет наибольший интерес, так как наряду с ацетиленом образуется еще и синтез-газ (СО + Н2), используемый при производстве метанола, спиртов (методом оксосинтеза) и других ценных продуктов. Этот процесс (так называемый Заксе-процесс, или ВАSF-процесс) единственный из перечисленных выше методов реализован в промышленности в крупных масштабах. Он является наиболее экономичным.

Одной из основных особенностей данного процесса является выделение большого количества тепла в малом реакционном объеме при частичном сжигании сырья. Это тепло должно быть быстро и равномерно распределено по всему объему зоны реакции с тем, чтобы горение протекало равномерно по всей реакционной зоне. С этой целью необходимо предварительное тщательное смешение сырья и кислорода и создание условий, при которых горение не началось бы до того, как сырьевая смесь попадет в зону реакции. Соотношение кислорода и углеводородного сырья обычно близко к нижнему пределу воспламенения; конструкция реактора должна обеспечивать стабильность пламени и равномерное распределение его по сечению реактора. Все предложенные варианты конструкций реакторов основаны на одних и же принципах.

Реакторы для окислительного пиролиза состоят из камеры смешения, в которую раздельно подают кислород и метан, одноканальной или многоканальной горелки, реакционной камеры и закалочного устройства.

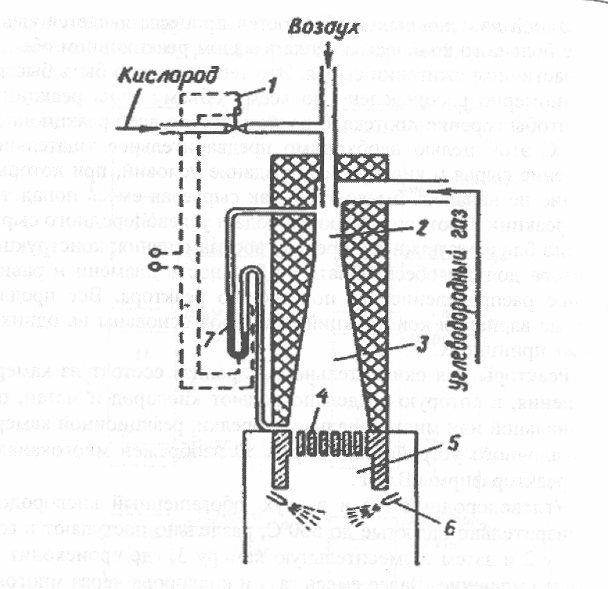

На рис. 1.2 изображен многоканальный реактор фирмы ВАSF.

Углеводородный газ и воздух, обогащенный кислородом, предварительно нагретые до 600 °С, раздельно поступают в горловину 2 и затем в смесительную камеру 3, где происходит их полное смешение. Далее смесь газа и кислорода через многоканальную горелочную плиту 4 поступает в реакционную камеру, где происходит частичное сжигание метана и реакция пиролиза. Для обеспечения безопасной работы реактора скорость движения реакционной смеси должна значительно превышать скорость распространения фронта пламени в газе. Температура реакции пиролиза достигает 1450-1500 °С, продолжительность реакции составляет 0,003-0,01 с. Для закалки на выходе из зоны реакции впрыскивается вода.

Рис. 1.2. Многоканальный реактор

фирмы ВАSF для

получения ацетилена окислительным

пиролизом: 1

– клапан, регулирующий подачу кислорода;

2 – горловина;

3 – смесительная

камера; 4 – горелочная плита; 5 –

реакционная камера; 6 – запальное

устройство; 7 – дифманометр

При нормальном режиме окислительного пиролиза на горение расходуется 55% метана, На образование ацетилена 23-25%, на образование сажи порядка 4%; степень конверсии метана достигает 90%, степень конверсии кислорода превышает 99%.

Газ окислительного пиролиза содержит, % об.:

Н2 -до 55 С2Н2 - 8-10

СО2 - 3-4

СО – до 28

СН4 - 5-6

На рис. 1.3 представлена схема получения ацетилена окислительным пиролизом метана [6].

Сырье (природный газ), не содержащее оксида углерода, водорода и высших углеводородов (в противном случае оно преждевременно воспламеняется), подогревается до 600-700 °С в трубчатой печи 2 и поступает в верхнюю часть реактора 3 (в смесительную камеру горелки). Туда же подают подогретый до 600 °С кислород – до 65 % (об.) от метана. В результате горения температура в реакторе повышается до 1500 °С. Продукты реакции охлаждают водой до 80 °С.

Рис. 1.3. Технологическая схема

получения ацетилена окислительным

пиролизом метана: 1,

2 – трубчатые печи; 3 – реактор; 4 –

скруббер-сажеуловитель; 5 – электрофильтр;

6 – холодильник;

7 – форабсорбер;

8

– газгольдер; 9 – отстойник; 10 –

компрессоры; 11 – абсорбер; 12, 15 –

скрубберы;

13 – дроссельный вентиль; 14,

18 – десорберы; 16 – огнепреградитель;

17 – теплообменник; 19 – кипятильники

Газы из реактора после "закалки" водой проходят для улавливания сажи полый водяной скруббер 4 и мокропленочный электрофильтр 5. Газы охлаждают водой в холодильнике 6 непосредственного смешения, после чего их промывают в форабсорбере 7 небольшим количеством диметилформамида или N-метилпирролидона и направляют в газгольдер 8. Вода, стекающая из гидравлического затвора реактора и из сажеулавливающих аппаратов, содержит 2-3% сажи, а также малолетучие ароматические соединения. Она поступает в отстойник 9, с верха которого сажу и смолы собирают скребками и направляют на сжигание. Воду из отстойника возвращают в реактор как "закалочный агент", а ее избыток идет на очистку, чем создается замкнутая система водооборота без сбрасывания токсичных сточных вод.

Газ из газгольдера 8 сжимается компрессором 10 до давления 1 МПа, проходя после каждой ступени холодильники и сепараторы, не показанные на схеме. В абсорбере 11 он промывается диметилформамидом или N-метилпирролидоном, а не-поглотившийся газ (Н2, CH4, СО, СО2) проходит скруббер 12, где при орошении водным конденсатом улавливается унесенный им растворитель. После этого газ можно использовать в качестве синтез-газа или топлива.

Раствор в кубе абсорбера 11 содержит ацетилен и его гомологи, а также значительное количество близкого к ним по растворимости диоксида углерода с примесью других газов. Он проходит дроссельный вентиль 13 и поступает в десорбер 14 первой ступени. За счет снижения давления до 0,15 MПa и нагревания куба до 40 °С из раствора десорбируются ацетилен и менее растворимые газы. Ацетилен при своем движении вверх вытесняет из раствора диоксид углерода, который вместе с другими газами и частью ацетилена выходит с верха десорбера, предварительно отмываясь от растворителя водным конденсатом. Эти газы возвращают на компримирование. Концентрированный ацетилен выводят из средней части десорбера 14, промывают в скруббере 15 водой и через огнепреградитель 16 выводят с установки.

Кубовую жидкость десорбера 14, содержащую некоторое количество ацетилена и его гомологов, направляют в десорбер 18 второй ступени, подогревая предварительно в теплообменнике 17. За счет нагревания куба до 100 °С из раствора отгоняются все газы, причем из средней части колонны уходят гомологи ацетилена, направляемые затем на сжигание, а с верха – ацетилен с примесью его гомологов, возвращаемый в десорбер первой ступени. В растворителе постепенно накапливаются вода и полимеры, от которых его освобождают на установке регенерации, не изображенной на схеме.

Полученный на установке концентрированный ацетилен содержит 99,0-99,5 % основного вещества с примесью метилацетилена, пропадиена и диоксида углерода (по 0,1-0,3 %).

Окислительный пиролиз является самым распространенным процессом получения ацетилена из углеводородного сырья. Применение его наиболее целесообразно в тех случаях, когда можно использовать образующийся синтез-газ (смесь водорода и оксида углерода).