- •( Оао "нипИгазпереработка")

- •Содержание

- •1 Термические и термокаталитические превращения низших парафиновых углеводородов 16

- •Лекция № 1 Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных)

- •Перспективные химические процессы и продукты на основе природного газа

- •1Термические и термокаталитические превращения низших парафиновых углеводородов

- •1.1Производство ацетилена

- •1.1.1Получение ацетилена из природного газа

- •1.1.1.1Окислительный пиролиз

- •1.1.1.2Гомогенный пиролиз

- •1.1.1.3Электрокрекинг метана

- •1.1.1.4Регенеративный пиролиз

- •1, 2, 3, 4 – Различные положения двух работающих печей;

- •1.1.1.5Пиролиз в струе низкотемпературной плазмы

- •1.1.2Получение ацетилена из карбида кальция

- •1.1.3Сравнение методов получения ацетилена

- •1.1.4Методы выделения ацетилена

- •Список использованных источников к вводной части и к разделу 1.1

Открытое акционерное общество

"Научно-исследовательский и проектный институт по переработке газа"

( Оао "нипИгазпереработка")

ЛЕКЦИЯ № 1 по газохимии

Краснодар 2012

Всего страниц 27

Содержание

Стр.

Краснодар 2012 2

СОДЕРЖАНИЕ 3

Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных) 4

1 Термические и термокаталитические превращения низших парафиновых углеводородов 16

1.1 Производство ацетилена 16

1.1.1 Получение ацетилена из природного газа 19

1.1.1.1 Окислительный пиролиз 21

1.1.1.2 Гомогенный пиролиз 27

1.1.1.3 Электрокрекинг метана 28

1.1.1.4 Регенеративный пиролиз 29

1.1.1.5 Пиролиз в струе низкотемпературной плазмы 31

1.1.2 Получение ацетилена из карбида кальция 31

1.1.3 Сравнение методов получения ацетилена 33

1.1.4 Методы выделения ацетилена 34

Лекция № 1 Вводная часть: общие сведения о газохимических технологиях (традиционных и перспективных)

Термин "газохимия" появился относительно недавно и еще не получил такого широкого распространения, как "нефтехимия": значение природного газа как источника химического сырья пока несопоставимо со значением нефти. До сих пор еще под газопереработкой подразумевают в основном первичную подготовку газа, его очистку и фракционирование. Относительно высокая стабильность низших алканов, и, прежде всего, высокая прочность связей C–H в молекуле метана затрудняет использование природного газа в качестве сырья для технологических процессов. Это главный фактор, ограничивающий масштабы химической переработки природного газа. В промышленности России используется лишь относительно небольшое число крупнотоннажных химических процессов на основе природного газа, причем практически все они основаны на его предварительной конверсии в синтез-газ или на термическом разложении до непредельных углеводородов [1, 2].

Постепенное сокращение нефтяных ресурсов на фоне продолжающегося быстрого роста мирового потребления энергии и продуктов нефтехимии повышает значение природного газа не только как источника энергии, но и как сырья для производства химических продуктов и вторичных энергоносителей, в том числе для транспорта. В настоящее время природный газ по объему запасов, экономичности добычи и возможности использования, экологическим свойствам является наиболее перспективным ресурсом, способным обеспечить потребности человечества в энергии и углеводородном сырье, по крайней мере, в течение текущего столетия. Поэтому в экономике и энергетике ХХI века природный газ и газохимия могут сыграть такую же роль, какую сыграли в ХХ веке нефть и нефтехимия.

Поэтому газохимия является одной из наиболее перспективных и динамично развивающихся отраслей современного топливно-энергетического комплекса. В ближайшие годы ее развитие будет в значительной степени определять общие тенденции развития и структуру мировой энергетики и химической промышленности. Перед отечественной газохимией стоит большой комплекс важнейших технико-экономических задач. В первую очередь это разработка современных экономичных и технологичных процессов конверсии газообразных углеводородов в жидкие энергоносители, экологически чистые моторные топлива и сырье для химической промышленности [2].

Под газохимическими технологиями понимается термическая и каталитическая переработка углеводородных газов в различные продукты: олефины, спирты, альдегиды, синтетические жидкие углеводороды, бензол-толуол-ксилольную фракцию и др.).

Традиционные газохимические процессы, как правило, двухстадийны и предлагают получение на первой стадии синтез-газа (смесь водорода и монооксида углерода), а на второй – целевого продукта [3]. Для переработки попутного нефтяного газа (ПНГ) используется дополнительная предварительная стадия – так называемый процесс метанирования, или предриформинг, когда более тяжелые фракции (этан, пропан, бутан и др.) расщепляются, превращаясь в метан.

Входящие в состав природного и попутного газа более тяжелые гомологи метана – этан, пропан и бутан – являются значительно более ценным и легко перерабатываем сырьем, чем метан. Поэтому во всех случаях, когда может быть обеспечена их экономичная переработка или транспортировка, их выделение и сбор более целесообразен, чем часто практикуемая обратная закачка в пласт, а тем более, факельное сжигание. Глубокое извлечение тяжелых углеводородов из газов и их применение в качестве нефтехимического сырья и моторного топлива в ряде случаев более эффективно, чем использование для этих целей нефтепродуктов. Например, выход этилена при пиролизе этана составляет 70-76 %, а при пиролизе бензина и газойля – 27 и 15 % соответственно [1]. При использовании пропан-бутановой фракции в качестве моторного топлива в 3-4 раза по сравнению с бензином снижается выброс вредных веществ, и, кроме того, она значительно дешевле бензина.

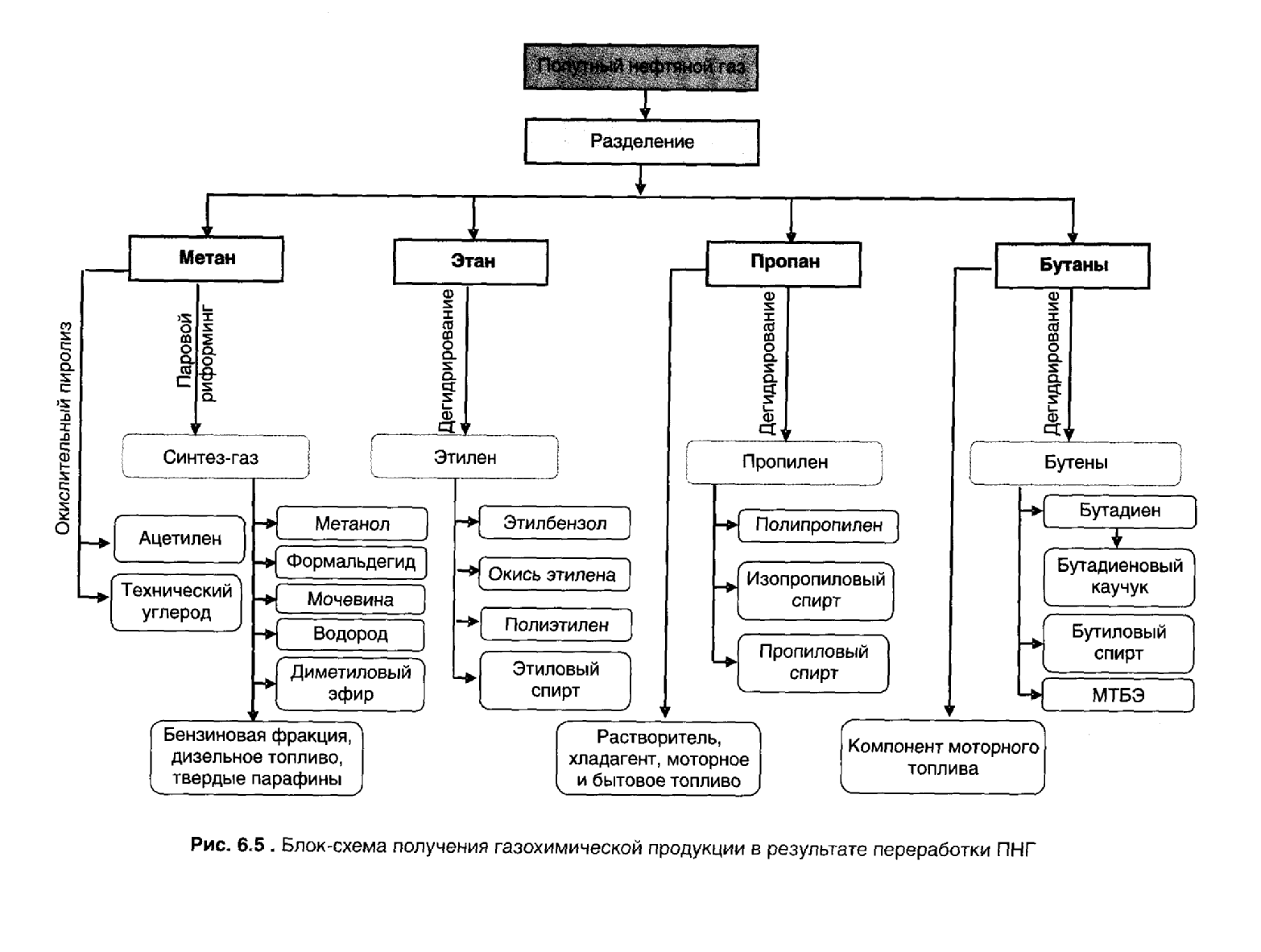

На рис. 1 представлена блок-схема получения газохимической продукции в результате переработки ПНГ.

Традиционные химические процессы на основе природного газа [1]

Химическая промышленность – один из основных потребителей природного газа. В настоящее время на базе природного газа (метана) создана разветвленная группа химических производств, получившая название "Химия С1". Среди крупнотоннажных продуктов – аммиак, метанол, водород, а также ацетилен, галогенпроизводные метана и др. В свою очередь, на базе аммиака, метанола, ацетилена производятся десятки химических продуктов, таких как азотная кислота, азотные удобрения, карбамид, формальдегид, карбамидно-формальдегидные смолы, высокооктановый компонент бензинов – метил-трет-бутиловый эфир (МТБЭ), меламин и смолы на его основе и др.

Промышленный синтез аммиака по реакции: N2 + 3H2 = 2NH3

Пиролиз

Метано-водородная

фракция

Этилен

Пропилен

Бутен

Бутадиен

Смола пиролиза

Рис.1. Блок-схема получения газохимической продукции в результате переработки ПНГ

стал вехой в мировой химической индустрии. Мощность заводов по производству аммиака в мире превышает 120 млн т, а в России – 15 млн т/год, однако большинство работающих в настоящее время отечественных предприятий было запроектировано и введено в эксплуатацию до 1985 г.

Объем мирового производства метанола сейчас достиг 40 млн т/год и продолжает быстро увеличиваться. Мощности по производству метанола в России составляют примерно 3 млн т/год, но, так же как и мощности по производству аммиака, были введены в строй в основном в 80-х годах.

Производства метанола и аммиака обычно объединяют в единый комплекс, поскольку процессы и оборудование этих синтезов имеют большое сходство [4]. Кроме того, метанольное производство может в качестве сырья использовать СО2, образующийся по реакции конверсии водяного газа в производстве аммиака.

Природный газ является основным источником промышленного получения водорода (в странах с развитой экономикой примерно 77 % водорода получают из природного газа и нефтепродуктов) [1]. Водород широко применяется как восстановитель в металлургии; в нефтехимической промышленности используется для переработки тяжелых углеводородов в более легкие фракции.

Для промышленных процессов производства аммиака, водорода, метанола и синтетических жидких углеводородов (СЖУ) основным первичным продуктом, получаемым из природного газа, является синтез-газ. В промышленности синтез-газ получают методами паровой, пароуглекислотной конверсии и парциальным окислением углеводородных газов, о чем подробно будет рассказано в последующих лекциях (см. раздел 2.2). Современные технологии химической конверсии природного газа через стадию получения синтез-газа являются сложными многоступенчатыми процессами, включающими подготовку и очистку природного газа, получение и очистку синтез-газа, синтез целевого продукта, его последующую переработку в товарные продукты, генерацию и утилизацию необходимой для проведения процесса и выделяющейся при его проведении энергии. Эти процессы капиталоемки и потребляют огромное количество энергии; примерно 2/3 стоимости производимого далее на основе синтез-газа конечного продукта (метанола, СЖУ, диметилового эфира и т.д.) приходится именно на стадию получения синтез-газа. Снижение стоимости производства синтез-газа является основной проблемой современной газохимии.

Одним из очевидных путей снижения капитальных затрат, активно используемых современной промышленностью, является укрупнение масштабов производства. Например, при нынешнем мировом уровне цен и технологий производство метанола и СЖУ мощностью ниже 600 тыс. т/год считается уже экономически нерентабельным. Поэтому производители этих продуктов в перспективе ориентируются преимущественно на мощности свыше 2 млн т/год, для сырьевого обеспечения которых необходимы месторождения с доказанными запасами в сотни миллиардов кубометров, что не соответствует перспективам развития сырьевой базы газохимии.

Традиционными промышленными процессами на основе природного газа являются получение ацетилена, технического углерода (сажи), а также хлорпроизводных метана, но в связи с их негативным воздействием на стратосферный озон производство хлорметанов сейчас резко сокращено.

Технический углерод (ТУ) используется в основном в качестве наполнителя в резиновой промышленности, а также при производстве красок, пластмасс, бумаги, электродов, удобрений и др. Из природного газа ТУ в России производят только на Сосногорском газоперерабатывающем заводе ОАО "Газпром" (пока еще сажу преимущественно получают из жидкого нефтяного сырья).