- •4. Производство сверхтонких горячекатаных полос

- •Раздел 7. Точность прокатки горячекатаных полос и листов

- •1. Элементы теории точной прокатки листовой стали

- •1.1. Модули жесткости клети и полосы

- •1.2. Основное уравнение продольной разнотолщинности полосы при прокатке в горизонтальных валках

- •1.3. Коэффициент выравнивания

- •1.4. Основное уравнение разноширинности полосы при прокатке в вертикальных валках

- •2. Виды отклонений размеров и формы горячекатаных полос от номинальных значений

- •2.1. Продольный профиль полос и листов

- •2.2. Поперечный профиль полос и листов

- •2.2.1. Износ валков

- •Клетей шсгп

- •2.2.2. Тепловой режим работы валков

- •2.2.3. Упругая деформация валков

- •2.2.4. Плоскостность листов и полос

- •2.3. Разноширинность горячекатаных листов и полос

- •Раздел 8. Способы повышения точности прокатки

- •2. Применение рабочих клетей новой конструкции и другого оборудования

- •3.2. Системы автоматического регулирования поперечного профиля и плоскостности полос и листов

2.2.2. Тепловой режим работы валков

Неравномерность теплового расширения бочки валков влияет на поперечную разнотолщинность листов и полос. Величина тепловой выпуклости валков зависит от условий прокатки и прежде всего – темпа прокатки. Для листовых станов с диаметром рабочих валков 500-850 мм и длиной бочки 1450-3000 мм время формирования теплового профиля от начала процесса прокатки составляет 30 минут и даже более, а для опорных валков в несколько раз больше.

Нагрев рабочих валков происходит за счет тепла полосы, работы пластической деформации (частично переходящей в тепло), тепловыделения от трения шеек валков в подшипниках и по контакту между рабочим и опорным валком. Одновременно идет процесс отвода тепла от валков охлаждающей жидкостью, воздухом и через контакт валков с деталями клети.

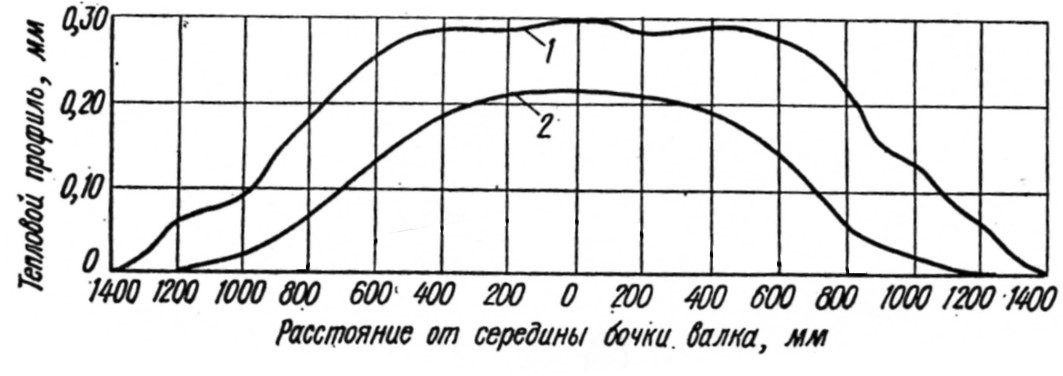

На рис.72 показаны полученные экспериментально тепловые профили рабочих валков.

|

Рис.72. Тепловой профиль рабочих валков ТЛС-2800 (1) и ШСГП-2500 (2) |

Для расчета тепловой выпуклости (профиля) валков используют зависимости:

на всей длине бочки валка

![]() ;

(7.12)

;

(7.12)

на длине бочки, соприкасающейся с прокатываемым листом

![]() .

(7.13)

.

(7.13)

Приняты обозначения: л – коэффициент линейного расширения материала валка; D – диаметр бочки валка; t0, tB, tL – температуры поверхности валка на середине, у кромок полосы, у края бочки.

Эти формулы справедливы при условии, что температуры на этих участках постоянны по всему поперечному сечению валка.

В действительности поверхностный слой валка толщиной 2-3 мм в очаге деформации нагревается до температуры, близкой к температуре полосы, а потом охлаждается водой до её температуры. Сам этот слой на тепловой профиль валка практически не влияет, но он передает тепло основной части валка, которая и создает тепловой профиль.

Как правило, распределение температуры по глубине валка неравномерно, а её изменения происходят с определенной инерцией по времени. Поэтому расчет тепловой выпуклости валка по зависимостям (7.12) и (7.13) может давать погрешность расчета до 50%.

Существуют

сложные методы расчета тепловой

выпуклости валков, которые используют

редко. Практика показала, что ведение

в уравнения (7.12) и (7.13) средних значений

температур для соответствующих участков:

![]() позволяет получать достаточно точные

результаты.

позволяет получать достаточно точные

результаты.

2.2.3. Упругая деформация валков

Под действием сил со стороны прокатываемого металла происходит упругий прогиб осей опорных и рабочих валков, их упругое сжатие на контакте рабочий-опорный валок и упругое сжатие рабочих валков на контакте с прокатываемой полосой (см. рис.70).

Суммарная упругая деформация валков зависит от

силы прокатки;

распределения межвалковых давлений по длине бочки валков;

размеров, материала и исходного профиля рабочих и опорных валков.

2.2.4. Плоскостность листов и полос

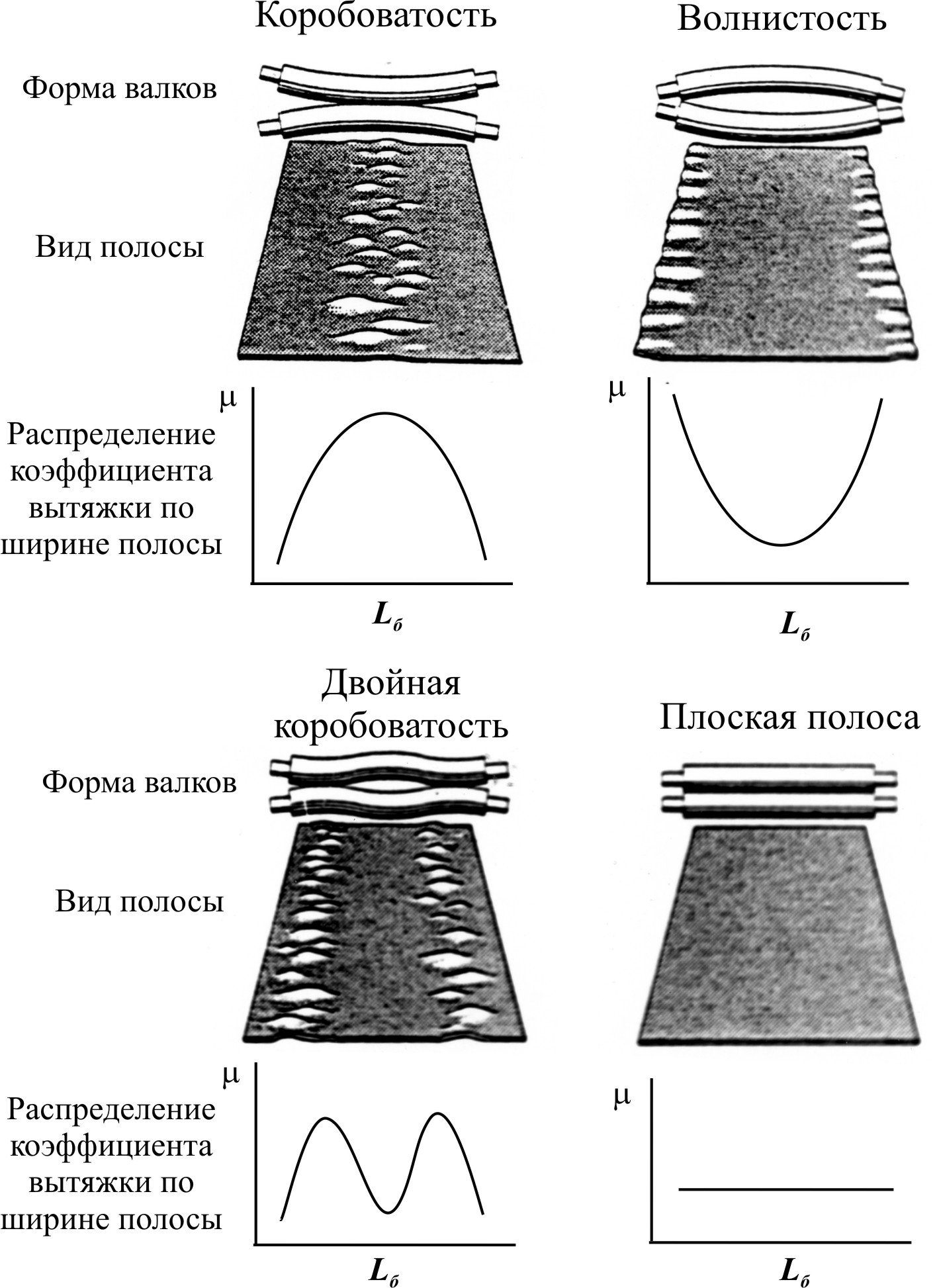

Нарушениями плоскостности являются волнистость и коробоватость (рис.73).

|

Рис.73. Нарушения плоскостности полос и листов и сопутствующие им деформации валков и распределение коэффициента вытяжки () по ширине полос и листов |

Основная причина неплоскостности полос – несоответствие профиля входящей в валки полосы фактической форме зазора между валками (непостоянство коэффициента вытяжки по ширине раската).

Это обусловлено

неравномерным распределением обжатий по клетям или проходам;

износом валков;

неудовлетворительным охлаждением валков (несимметричная тепловая выпуклость валков);

перекосом валков.