- •4. Производство сверхтонких горячекатаных полос

- •Раздел 7. Точность прокатки горячекатаных полос и листов

- •1. Элементы теории точной прокатки листовой стали

- •1.1. Модули жесткости клети и полосы

- •1.2. Основное уравнение продольной разнотолщинности полосы при прокатке в горизонтальных валках

- •1.3. Коэффициент выравнивания

- •1.4. Основное уравнение разноширинности полосы при прокатке в вертикальных валках

- •2. Виды отклонений размеров и формы горячекатаных полос от номинальных значений

- •2.1. Продольный профиль полос и листов

- •2.2. Поперечный профиль полос и листов

- •2.2.1. Износ валков

- •Клетей шсгп

- •2.2.2. Тепловой режим работы валков

- •2.2.3. Упругая деформация валков

- •2.2.4. Плоскостность листов и полос

- •2.3. Разноширинность горячекатаных листов и полос

- •Раздел 8. Способы повышения точности прокатки

- •2. Применение рабочих клетей новой конструкции и другого оборудования

- •3.2. Системы автоматического регулирования поперечного профиля и плоскостности полос и листов

1.3. Коэффициент выравнивания

Влияние исходной разнотолщинности подката на конечную разнотолщинность полосы характеризует коэффициент выравнивания, определяемый как

,

,

где h0, h1 – продольная разнотолщинность подката и готовой полосы;

h0, h1 –толщина подката и готовой полосы.

Если KB > 1, то конечная относительная разнотолщинность полосы меньше начальной, и клеть или клети выравнивают полосу, если KB < 1, то наоборот.

Чем больше клетей, тем в первом случае больше выравнивается полоса, во втором – увеличивается разнотолщинность.

Для расчета коэффициента выравнивания предложена зависимость

![]() ,

,

где

– относительное обжатие, а

,

то есть отношение частных производных

от силы прокатки по входной и выходной

толщине полосы.

,

то есть отношение частных производных

от силы прокатки по входной и выходной

толщине полосы.

На ШСГП и ТЛС KB > 1.

Общий KB рассчитывают как

KB = KB1 KB2 ... KBn.

Увеличение Mк увеличивает KB.

1.4. Основное уравнение разноширинности полосы при прокатке в вертикальных валках

Аналогично уравнению (7.1) имеем

![]() , (7.8)

, (7.8)

где Sов – зазор между ненагруженными вертикальными валками; Рв – сила прокатки в вертикальных валках; Мв – модуль жесткости вертикальной клети (для станов 1700 и 2000 Мв = 0,2-0,4 МН).

Изменение ширины раската определяется как полный дифференциал уравнения (7.8) и в приращениях имеем

![]() . (7.9)

. (7.9)

Для клетей с вертикальными валками наибольшее распространение при определении силы прокатки получила методика М.Я. Бровмана.

Аналогично уравнению (7.3) получаем

![]() ,

(7.10)

,

(7.10)

где Н, В – толщина и ширина раската на входе в вертикальные валки; Vв - линейная скорость вертикальных валков; t – температура прокатки; Сэ – углеродный эквивалент.

Решая совместно (7.9) и (7.10), получаем уравнение разноширинности после вертикальных валков

![]()

![]() ,

(7.11)

,

(7.11)

где

![]() – модуль жесткости полосы при прокатке

в вертикальных валках.

– модуль жесткости полосы при прокатке

в вертикальных валках.

Подробный анализ уравнения (7.11) и уравнения для расчета разноширинности подката при его прокатке в вертикальных валках всех клетей черновой группы представлен в работе: Повышение точности прокатки листов и полос / Ю.В. Коновалов, Е.А. Руденко, П.С. Гринчук и др. – Киев: Техніка, 1987. – 144 с.

Ширина полосы на выходе из i-той чистовой клети будет

![]() ,

,

где

![]() – ширина входящей в i-ю

клеть полосы;

– ширина входящей в i-ю

клеть полосы;

![]() – уширение полосы в очаге деформации

i-той клети;

– уширение полосы в очаге деформации

i-той клети;

![]() – уменьшение ширины (утяжка) полосы за

счет межклетевого натяжения;

– уменьшение ширины (утяжка) полосы за

счет межклетевого натяжения;

![]() – температурная усадка.

– температурная усадка.

Изменение ширины полосы в чистовой группе клетей будет

![]() ,

,

где Вк, Вп – конечная ширина полосы и ширина подката; n – число клетей в группе.

Методика расчета составляющих разноширинности полосы представлена в указанной выше работе.

2. Виды отклонений размеров и формы горячекатаных полос от номинальных значений

2.1. Продольный профиль полос и листов

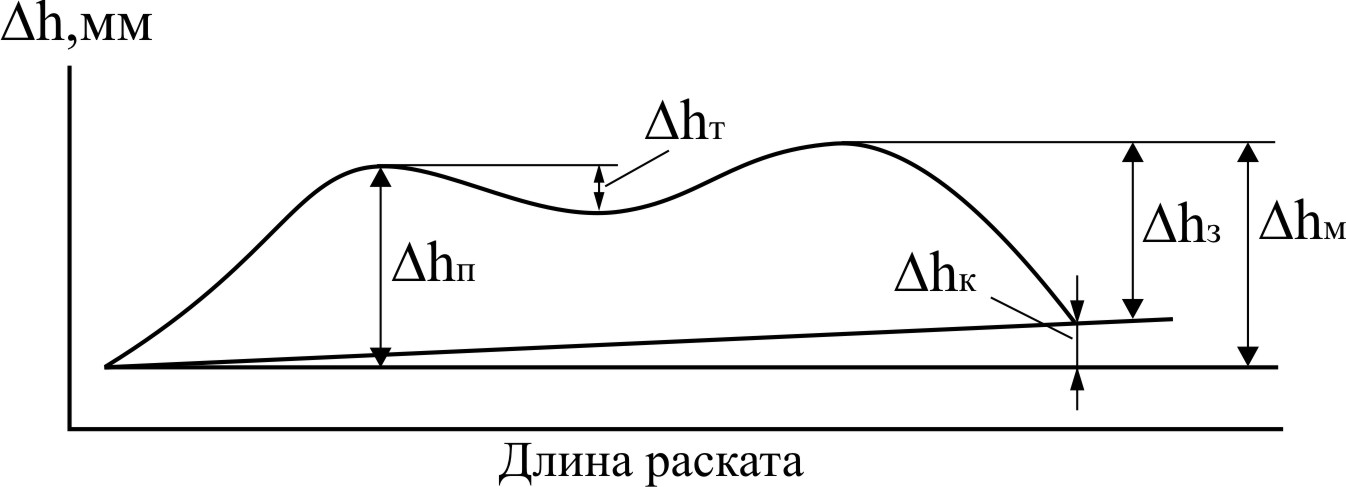

На рис.67 показан продольный профиль полосы, прокатанной на ШСГП без работы систем автоматического регулирования размеров.

|

Рис.67. Продольный профиль полосы |

Из рисунка видно, что полоса имеет характерные изменения толщины. Они обусловлены различными причинами.

h п, h з – утолщения переднего и заднего концов, обусловленные прокаткой их без межклетевых натяжений;

h т – утолщения, обусловленные наличием захоложенных участков, соответствующих местам контакта слябов с глиссажными трубами – глиссажные метки;

h к – плавное увеличение толщины полосы от переднего конца к заднему, обусловленное снижением температуры полосы – температурный клин;

h м – максимальное значение продольной разнотолщинности – разница в толщинах самого тонкого и самого толстого участка полосы;

h пп – разнотолщинность в пределах партии полос одного размера, обусловленная разной температурой нагрева слябов в разных нагревательных печах. Возможны три варианта подсчета:

сравнение самого тонкого участка с самым толстым участком полосы во всей партии;

сравнение самой тонкой и самой толстой средних частей полосы;

сравнение минимального и максимального значения h м в пределах партии полос.

При этом следует учитывать, что величины h п и h з определяются не только отсутствием натяжения на концах полос, но и глиссажными метками от первой и последней глиссажных труб.

Численные значения составляющих продольной разнотолщинности зависят от размеров прокатываемых полос, массы слябов, величины межклетевых натяжений, скорости прокатки.

На основе исследований, выполненных Донниичерметом, практически на всех ШСГП Советского Союза можно представить диапазоны составляющих продольной разнотолщинности

-

h м =

0,20-0,40 мм

h к =

0,03-0,10 мм

h з =

0,10-0,30 мм

h т =

0,04-0,07 мм

h п =

0,05-0,15 мм

h пп =

0,10-0,30 мм

Продольный профиль раската, прокатанного на ТЛС, после последнего прохода показан на рис.68.

|

Рис.68. Продольный профиль раската, прокатанного на ТЛС (после последнего прохода) |

Особенностями прокатки листов на ТЛС является реверсивная прокатка, поэтому концы раската поочередно становятся передним и задним, а также то, что скорость прокатки может меняться по трапецеидальному графику, то есть захват и выход концов раската производят на меньшей скорости, чем скорость, с которой прокатывают среднюю часть раската.

Основной причиной изменения толщины раската в средней части являются глиссажные метки. Они могут составлять 0,05-0,20 мм. h м может достигать 0,45 мм. Утонения концевых участков являются следствием переменной скорости захвата и выхода металла из валков и повышения температуры раската до и после глиссажных меток. При прокатке раскатов в чистовой клети на постоянной скорости изменение толщины концов снижается.

Незначительная величина h к (0,02-0,05 мм) обусловлена тем, что при реверсивной прокатке h п меняет свой знак в каждом проходе.

Описанные составляющие продольной разнотолщинности имеют низкочастотный характер.

Еще одной составляющей продольной разнотолщинности (высокочастотной) являются биения валков, обусловленные неточностями их изготовления (эксцентриситет валков). При биениях валков происходит изменение величины межвалкового зазора, а следовательно, и толщины полосы. Чем выше Мк, тем большей становится доля высокочастотной составляющей продольной разнотолщинности горячекатаных полос и листов.