- •4. Производство сверхтонких горячекатаных полос

- •Раздел 7. Точность прокатки горячекатаных полос и листов

- •1. Элементы теории точной прокатки листовой стали

- •1.1. Модули жесткости клети и полосы

- •1.2. Основное уравнение продольной разнотолщинности полосы при прокатке в горизонтальных валках

- •1.3. Коэффициент выравнивания

- •1.4. Основное уравнение разноширинности полосы при прокатке в вертикальных валках

- •2. Виды отклонений размеров и формы горячекатаных полос от номинальных значений

- •2.1. Продольный профиль полос и листов

- •2.2. Поперечный профиль полос и листов

- •2.2.1. Износ валков

- •Клетей шсгп

- •2.2.2. Тепловой режим работы валков

- •2.2.3. Упругая деформация валков

- •2.2.4. Плоскостность листов и полос

- •2.3. Разноширинность горячекатаных листов и полос

- •Раздел 8. Способы повышения точности прокатки

- •2. Применение рабочих клетей новой конструкции и другого оборудования

- •3.2. Системы автоматического регулирования поперечного профиля и плоскостности полос и листов

1.2. Основное уравнение продольной разнотолщинности полосы при прокатке в горизонтальных валках

В соответствии с уравнением Головина-Симса имеем

![]() , (7.1)

, (7.1)

где h1 – толщина полосы, выходящей из валков; S0 – исходный раствор ненагруженных валков; Р – сила прокатки; Mк – модуль жесткости клети.

Второй член уравнения (7.1) является упругой деформацией клети (валков, станины, нажимных винтов и гаек, подшипников, подушек и пр.).

Сила прокатки зависит от многих переменных, основными из них являются

P = f (h0, h1, b, 0, 1, Т, R) , (7.2)

где h0 и h1 – толщина полосы до и после прокатки; b – ширина полосы; 0 и 1 – заднее и переднее удельные натяжения полосы; Т – сопротивление деформации стали; R – радиус рабочих валков.)

Функция (7.2) нелинейна. Линеаризацию её производят путем разложения в ряд Тейлора около начальных значений переменных, пренебрегая членами выше первого порядка. Приращения давления металла на валки приближенно округляют как полные дифференциалы

![]() .

(7.3)

.

(7.3)

В качестве функции (7.2) выбирают известные зависимости для расчета силы прокатки.

Продольную разнотолщинность полосы определяют как полный дифференциал уравнения (7.1)

![]() . (7.4)

. (7.4)

В процессе прокатки рабочие нагрузки находятся в области линейного участка зависимости упругой деформации клети (см. рис.62). Пренебрегая изменением модуля упругости материала деталей клети в зависимости от колебания температуры и толщины масляной пленки в ПЖТ, второй член уравнения (7.4) не учитывают, и тогда

![]() . (7.5)

. (7.5)

При подстановке уравнения (7.3) в уравнение (7.5) получаем основное уравнение продольной разнотолщинности полосы

![]() ).

(7.6)

).

(7.6)

По физическому смыслу коэффициенты у дифференциалов представляют собой передаточные коэффициенты, характеризующие влияние независимых переменных параметров процесса прокатки на разнотолщинность полосы.

Выражение в скобках представляет собой изменение силы прокатки за счет непостоянства различных параметров прокатки, кроме выходящей толщины полосы. Поэтому уравнение (7.6) можно записать в виде

.

.

Углы наклона 1 и 2 упруго-пластичной кривой полосы являются модулем жесткости полосы Мп, поэтому в окончательном виде основное уравнение продольной разнотолщинности имеет следующий вид

![]() . (7.7)

. (7.7)

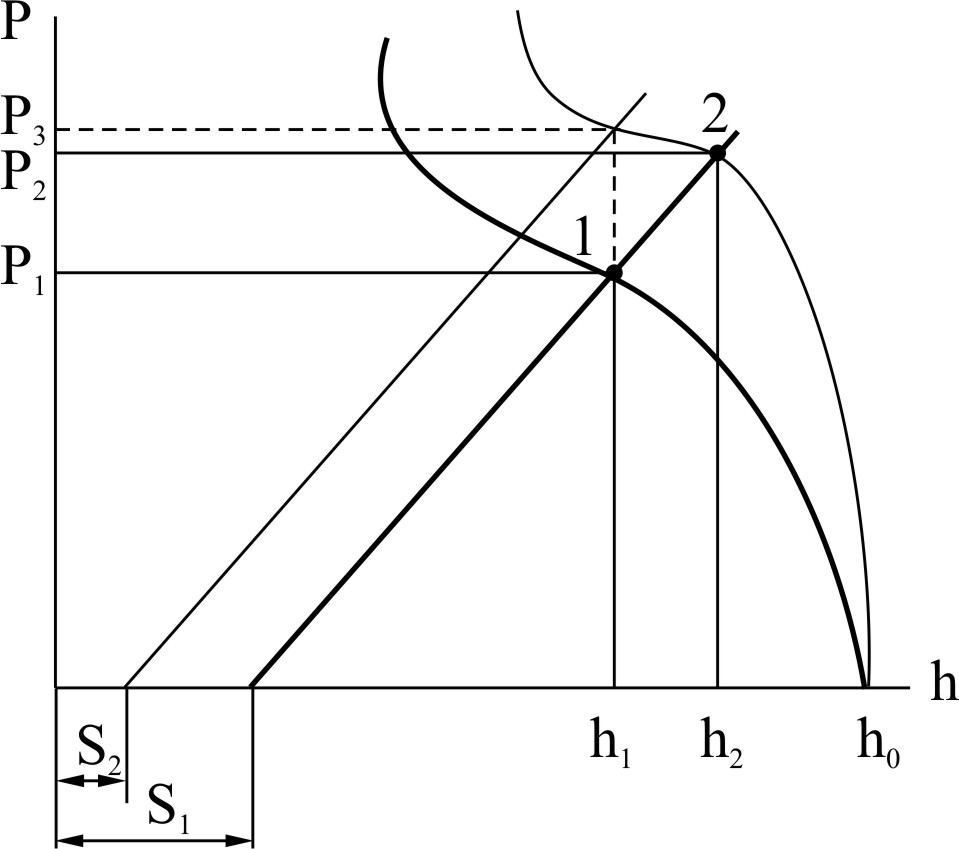

Совместное решение уравнения упругой деформации клети и кривой пластичности приведено на рис.64.

|

Рис.64. Схема к выводу основного уравнения продольной разнотолщинности полосы |

Точка 1 характеризует толщину полосы (h1) после прокатки. При изменении свойств полосы (например, изменение температуры прокатки) и одной и той же исходной толщине толщина полосы изменится и станет h2 > h1. Изменится и сила прокатки Р2 > Р1 . Для того, чтобы получить ту же толщину полосы, что была в первом случае, необходимо изменить раствор валков с S1 на S2.

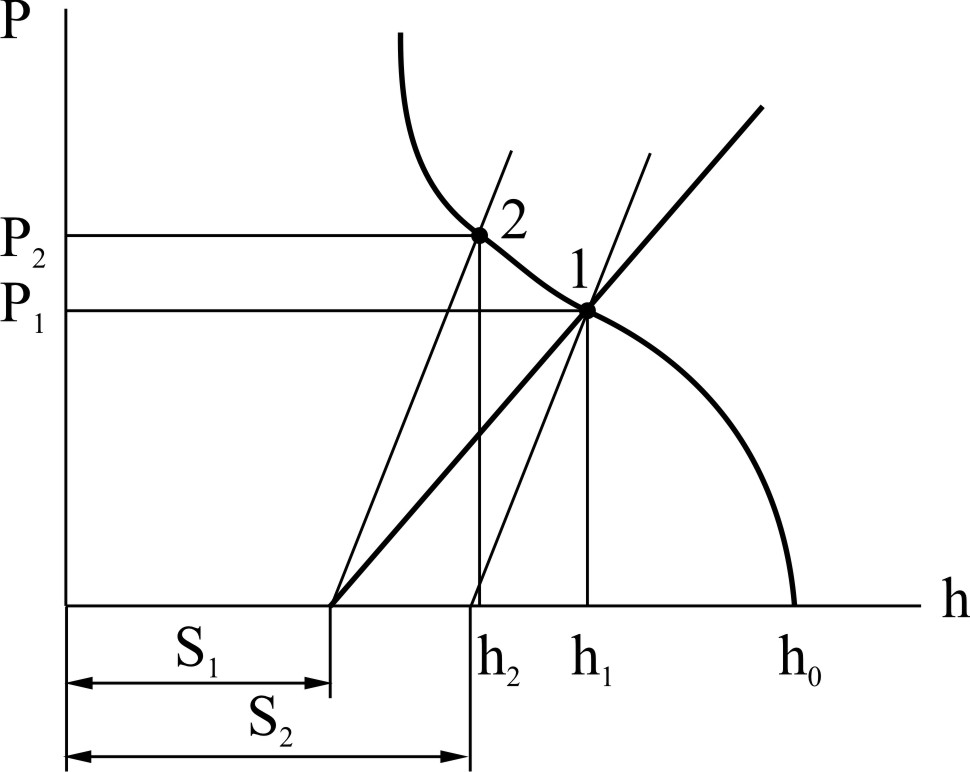

При изменении модуля жесткости клети (например, применении гидрораспора) толщина полосы уменьшится, а сила прокатки увеличится Р2 > Р1 (рис.65). Если же необходимо будет прокатывать прежнюю толщину полосы h1, то придется увеличивать раствор валков до S2 (уменьшается «пружина» клети).

|

Рис.65. Схема изменения толщины полосы при изменении Мк |

Представленные графические решения позволяют прогнозировать получающуюся толщину полосы, а если необходимо, то и значения величины изменения раствора валков. Можно использовать методику и для анализа колебаний толщины полосы в зависимости от параметров, входящих в уравнение (7.6).

Например, для выявления степени влияния входной толщины на выходную толщину в каждой клети непрерывного стана, в уравнении (7.6) принимаем: S=0; b=0; 0=0; 1=0; Т=0; R=0 и получаем

![]() (при

(при

![]() ).

).

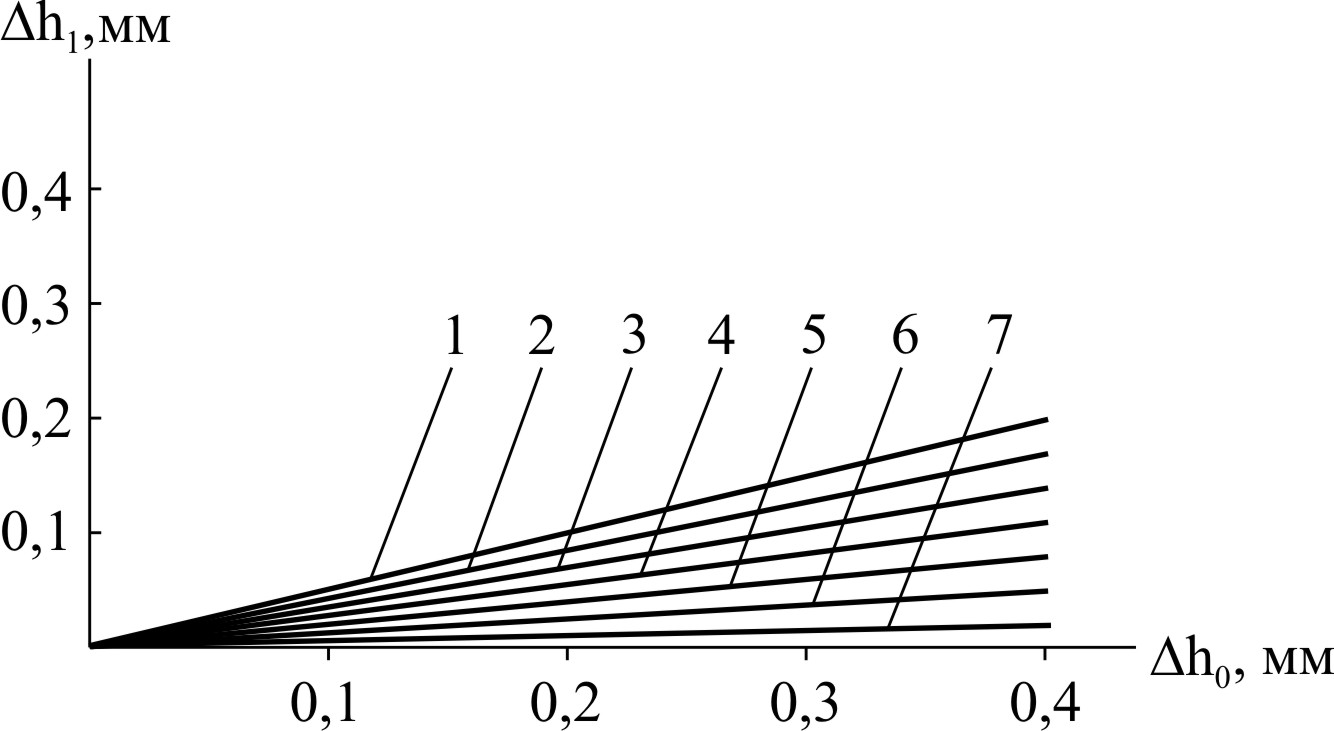

Полученные результаты удобно представить в виде графиков, один из которых показан на рис.66.

|

Рис.66. Зависимость h1 от h0 при прокатке полосы конечным сечением 21000 мм в каждой из клетей чистовой группы ШСГП (1-7) |

Из рисунка видно, что если в первую клеть чистовой группы входит полоса с разнотолщинностью 0,4 мм, то после первой клети её разнотолщинность будет примерно 0,2 мм, в седьмой же клети при h0 = 0,4 мм имеем h1 = 0,02 мм.

С применением описанной методики определяют значения технологических передаточных коэффициентов для систем автоматики.