- •Раздел 6. Производство горячекатаных полос и листов в литейно-прокатных агрегатах

- •1. Тонкослябовые лпа

- •Лпа шсгп

- •Толщина полосы Отклонение от заданной толщины

- •Техническая характеристика прокатных клетей лпа оао «Выксунский металлургический завод»

- •2. Среднеслябовые лпа

- •3. Толстослябовый лпа

- •Достоинства толстослябового лпа

Техническая характеристика прокатных клетей лпа оао «Выксунский металлургический завод»

Клеть |

Рабочие валки |

Опорные валки |

Мощность двигателей, кВт |

Передаточное число |

Скорость прокатки |

Максимальная сила прокатки, МН |

|||

D, мм |

L, мм |

D, мм |

L, мм |

рабочая |

максимальная |

||||

Э-1 |

1020 |

465 |

– |

– |

2250 |

10,6 |

0,63 |

1,46 |

4 |

R-1 |

1220 |

1950 |

1450 |

1950 |

9000 |

7,32 |

1,40 |

3,05 |

46 |

R-2 |

1220 |

1950 |

1450 |

1950 |

9000 |

4,95 |

2,06 |

4,52 |

46 |

Э-2 |

860 |

260 |

– |

– |

290 |

21,4 |

0,90 |

1,68 |

1,2 |

F-1 |

810 |

2250 |

1470 |

1950 |

7000 |

4,95 |

1,24 |

3,60 |

43 |

F-2 |

810 |

2250 |

1470 |

1950 |

7000 |

4,21 |

1,71 |

5,54 |

43 |

F-3 |

810 |

2250 |

1470 |

1950 |

7000 |

2,80 |

2,57 |

10,30 |

43 |

F-4 |

810 |

2250 |

1470 |

1950 |

7000 |

2,00 |

3,60 |

14,42 |

43 |

F-5 |

700 |

2250 |

1450 |

1950 |

7000 |

1,00 |

6,23 |

18,33 |

30 |

F-6 |

700 |

2250 |

1450 |

1950 |

5000 |

1,00 |

6,23 |

18,33 |

30 |

Приняты обозначения: Э – эджер; R – черновая клеть; F – чистовая клеть |

|||||||||

|

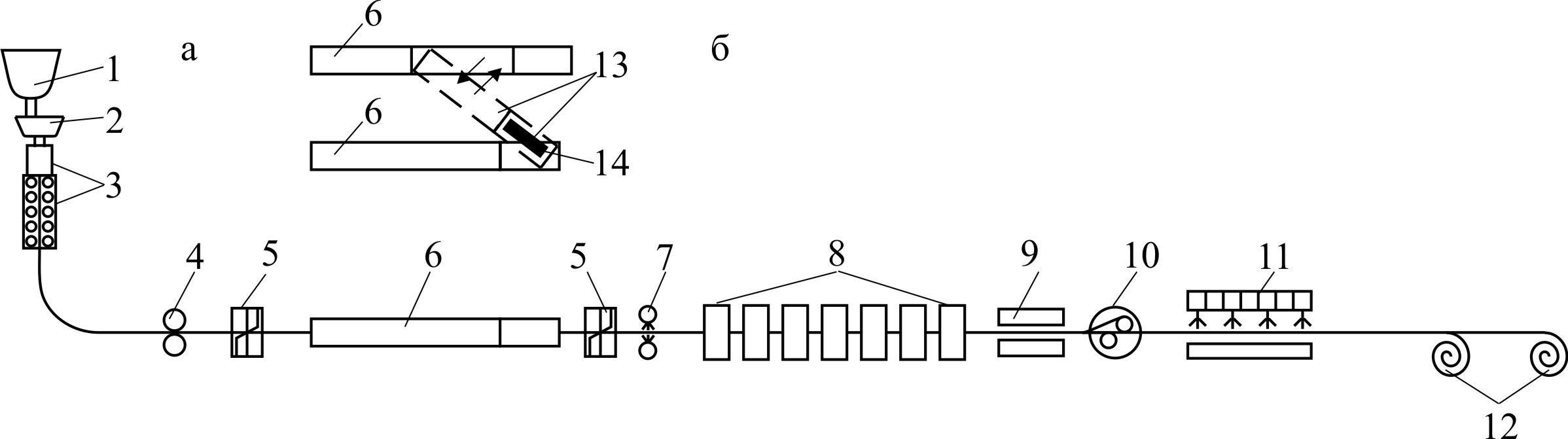

Рис.58. Схема расположения основного оборудования ЛПА, действующего на заводе фирмы «Thyssen Krupp Stahl AG»: а - общая схема ЛПА; б - участок печей с поворотным устройством; 1 – разливочный ковш; 2 – промежуточный ковш; 3 – МНЛЗ; 4 – тянущие ролики; 5 – ножницы; 6 – проходная роликовая печь; 7 – гидросбив окалины; 8 – непрерывная группа клетей кварто; 9 – установка быстрого охлаждения полосы; 10 – карусельная моталка; 11 – ламинарная установка охлаждения полосы; 12 – подпольные моталки; 13 – поворотное устройство; 14 – раскат |

Мысль создать поворотное устройство, у которого будет неподвижная ось, к которой может быть подведен газ и отведены продукты горения, была впервые высказана работниками Донниичермета на совещании на Макеевском металлургическом комбинате в 1992 году. Идея реализована фирмой SMS на ЛПА фирмы «Thyssen Krupp Stahl AG». Это позволило подводить газ и убирать продукты горения из неподвижной осевой точки поворотного устройства, что значительно упростило всю конструкцию.

В нагревательную роликовую печь поступают слябы с температурой поверхности 900С, где выравнивается их температура по поперечному и продольному сечениям и сляб нагревается до температуры 1150С.

В чистовой группе установлено семь клетей (диаметры рабочих валков в первых двух клетях 950 мм, в двух следующих – 750 мм, в последних трех клетях – 620 мм), что предполагает прокатку полос минимальной толщины 0,8 мм.

При пуске ЛПА на нем производили прокат из низкоуглеродистых, конструкционных и высокопрочных марок стали, в дальнейшем было освоено производство электротехнических, высокопрочных низколегированных, низкоуглеродистых для горячего оцинкования, легированных и многофазных марок стали. Стабильно прокатывают полосы толщиной 1-12,7 мм.

Наличие в линии ЛПА двух установок ускоренного охлаждения металла и карусельной моталки, близко установленной к последней клети чистовой группы, позволяет производить на стане аустенитную и ферритную прокатку. Ферритное превращение инициируется межклетевым охлаждением. При этом используют низкоуглеродистые марки стали и прокатывают полосы толщиной 1,3-2,7 мм. Для производства горячекатаных полос температуру смотки держат на уровне 735С, а полос, предназначенных для оцинкования – 490-560С. В получаемых полосах обеспечены требуемые механические свойства.

Для производства горячекатаных полос, отгружаемых как товарная продукция, применяют аустенитную прокатку, а сталь легируют бором для связывания азота. Для полос толщиной 1,3-1,9 мм температуру конца прокатки поддерживают на уровне 600-700С, для полос толщиной 2-3,5 мм – в пределах 880-900С.

Исследования структуры и механических свойств металла, произведенного в ЛПА и на ШСГП, показали, что они примерно одинаковы, наблюдается лишь несколько больший разброс свойств металла с ЛПА.

Значительную часть продукции ЛПА используют в автомобилестроении.

Рассмотренные и проанализированные нами ЛПА относят к так называемым тонкослябовым модулям. Толщина слябов, отливаемых в МНЛЗ этих агрегатов, находится в диапазоне от 50 до 100 мм (крайне редко – до 150 мм). На ЛПА, введенных в эксплуатацию в последние годы, в МНЛЗ применяют «мягкое» обжатие слитка как для улучшения качества непрерывнолитого слитка, так и для уменьшения его толщины (особенно если в ЛПА нет клетей предварительного обжатия).

Для выравнивания температуры по поперечному и продольному сечению непрерывнолитого слитка чаще используют проходные роликовые печи, реже – индукционный нагрев.

В качестве прокатных клетей в ЛПА применяют традиционные, в большинстве случаев четырехвалковые клети, а в последних конструкциях ЛПА – и клети с вертикальными валками. Расположение клетей непрерывное – традиционные чистовые группы клетей ШСГП числом от 4 до 7. В ЛПА конструкции фирмы MD применяют группу клетей предварительного обжатия, расположенную непосредственно после МНЛЗ.

Все ЛПА оснащают системами автоматического регулирования толщины, поперечного профиля и плоскостности полос, достаточно часто и ширины полос. Широко применяется осевая сдвижка валков. Исполнительными механизмами систем автоматики являются гидронажимные устройства.

Отводящие рольганги ЛПА оснащают душирующими установками различной конструкции и способов охлаждения. Так же, как и на ШСГП, на ЛПА для смотки полос применяют подпольные или быстроходные карусельные моталки.

Подводя общий итог, можно с уверенностью говорить о том, что, во-первых, качество горячекатаных полос с тонкослябовых ЛПА по механическим свойствам не хуже, а в ряде случаев и лучше, чем полос, прокатанных на ШСГП, а во-вторых, в ЛПА можно производить продукцию практически из любых марок стали.

В Советском Союзе в середине 80-х годов прошлого века параллельно исследованиям, выполнявшимся в Германии, шла разработка технологии и конструкции оборудования ЛПА с тонкослябовой МНЛЗ. Был создан воронкообразный кристаллизатор. Этот кристаллизатор ВНИИМЕТМАШа, в отличие от кристаллизатора SMS (профиль кристаллизатора фирмы SMS образован сопряжением дуг окружностей) был образован синусоидальными дугами. Сечение отливаемых на МНЛЗ слябов с использованием разработанного кристаллизатора было 501350 мм.

На базе новой МНЛЗ был разработан ЛПА, идентичный схеме ЛПА фирмы SMS, показанной на рис.49. Отличие состояло лишь в том, что в непрерывной группе было предусмотрено шесть клетей. Развал СССР приостановил эти работы и отечественный ЛПА реализован не был.