- •Раздел 6. Производство горячекатаных полос и листов в литейно-прокатных агрегатах

- •1. Тонкослябовые лпа

- •Лпа шсгп

- •Толщина полосы Отклонение от заданной толщины

- •Техническая характеристика прокатных клетей лпа оао «Выксунский металлургический завод»

- •2. Среднеслябовые лпа

- •3. Толстослябовый лпа

- •Достоинства толстослябового лпа

Раздел 6. Производство горячекатаных полос и листов в литейно-прокатных агрегатах

Обычно появление литейно-прокатных агрегатов (ЛПА) для производства горячекатаной листовой продукции связывают с появлением мини-заводов.

Интенсивное развитие электрометаллургии, начавшееся в США в годы Второй мировой войны, выражавшееся в увеличении емкости дуговых печей и мощности применяемых трансформаторов (что позволяло сократить удельные расходы электроэнергии и доводило их до уровня, эквивалентного расходу топлива в мартеновских печах), позволило сделать целесообразным использование их для выплавки углеродистых сталей массового назначения.

После США электросталеплавильное производство стало интенсивно развиваться и в других странах мира. В связи с этим стала крайне актуальной проблема производства на мини-заводах горячекатаной листовой продукции. Решение проблемы осложнялось тем, что листовые станы горячей прокатки при годовом объеме производства 1-1,5 млн.т не могли конкурировать с ШСГП, производящими 4-6 млн.т/год.

Начался поиск новых технологий, позволяющих при объемах производства горячекатаного листа до 1 млн.т/год конкурировать с ШСГП. Решение было найдено в разработке совмещенного процесса разливки стали на МНЛЗ и прокатке металла в непрерывно расположенной группе клетей, то есть в создании листовых ЛПА.

1. Тонкослябовые лпа

Исследовательские и проектно-конструкторские работы по разработке сквозной технологии разливки-прокатки стали и оборудования, её обеспечивающего, были начаты в конце 70-х годов прошлого века практически одновременно в Германии (фирмы «Schloemann-Siemag» – SMS и «Mannesmann-Demag» – MD), СССР (ВНИИМЕТМАШ), Италии (фирма «Danieli»), Австрии («Voest-Alpine» – VAI) и Японии (фирма «Sumitomo»).

Решающий вклад в разработку тонкослябовых ЛПА для листового проката внесли фирмы SMS и «Nucor Steel». Первая как разработчик технологии и оборудования тонкослябового ЛПА, вторая как фирма, решившаяся на промышленное внедрение разработанного ЛПА, прошедшего опробование только на пилотной установке.

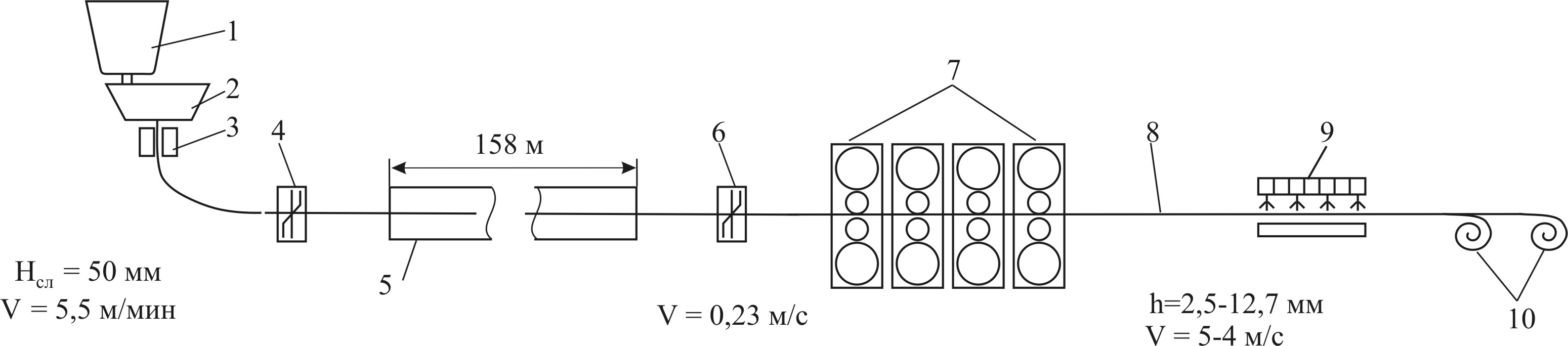

Первый в мире ЛПА введен в эксплуатацию в Крофордсвилле (США, штат Индиана) на заводе фирмы «Nucor Steel» (1989 г.). Схема расположения основного оборудования модуля приведена на рис.49. Процесс получил аббревиатуру CSP (Compact Strip Production компактное производство полосы). Годовая производительность ЛПА – 830 тыс.т.

|

Рис.49. Схема расположения оборудования ЛПА фирмы SMS на заводе фирмы «Nucor» (США, Крофордсвилл): 1 – разливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – ножницы; 5 – проходная роликовая печь; 6 – ножницы аварийного реза; 7 – непрерывная группа клетей; 8 – отводящий рольганг; 9 – установка ускоренного охлаждения металла; 10 – моталки |

Особенностью МНЛЗ литейно-прокатного агрегата является форма кристаллизатора и погружного стакана, обусловленная тем, что толщина отливаемого сляба составляет 50 мм. Это максимальная толщина подката, которая может быть подана в непрерывную группу клетей прокатного стана.

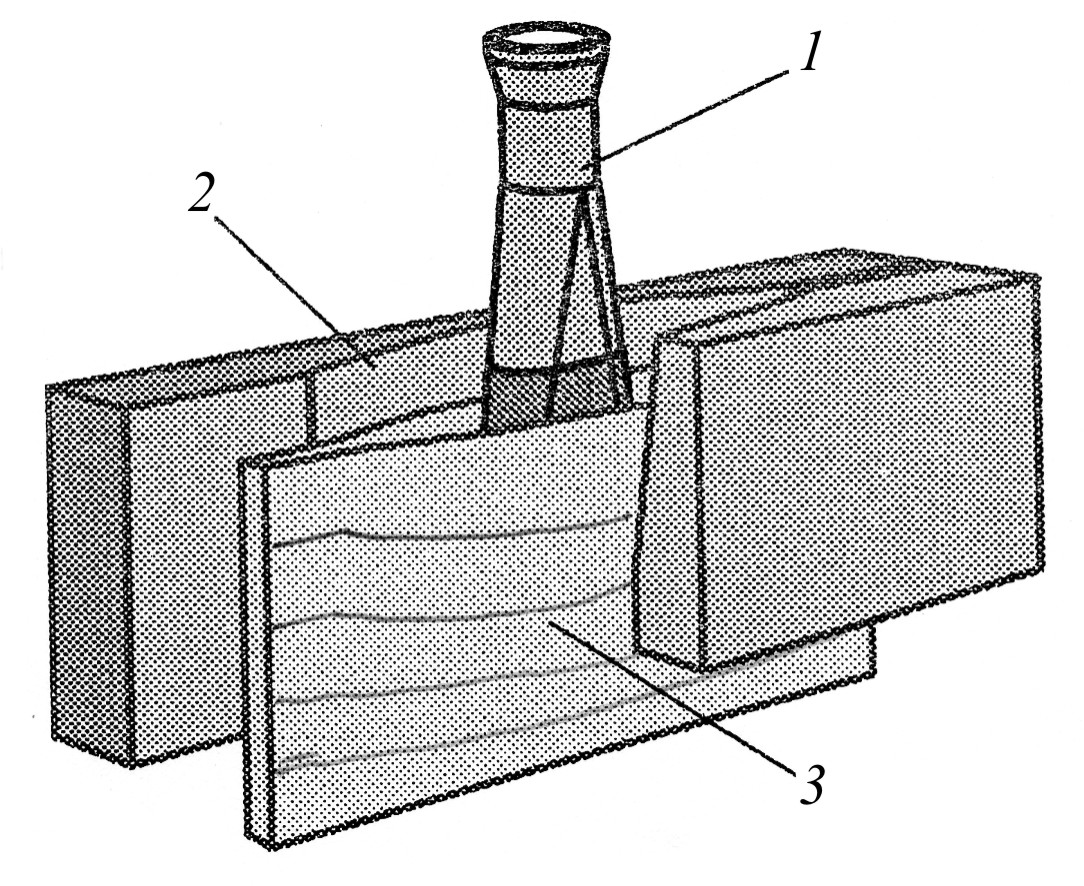

Кристаллизатор имеет воронкообразную форму: вверху – вытянутое овальное сечение, внизу – прямоугольное сечение (рис.50).

Рис.50. Схема кристаллизатора и погружного стакана МНЛЗ в ЛПА фирмы SMS:

1 – погружной стакан; 2 – кристаллизатор; 3 – форма затвердевающего металла в кристаллизаторе

Переход от овальной к прямоугольной форме тщательно подобран. Это обеспечивает рациональный подвод металла и развитую поверхность контакта кристаллизатора и разливаемой стали, что оптимизирует условия отвода тепла и подачи шлакообразующей смеси.

Второй новый элемент МНЛЗ – погружной стакан специальной формы, обеспечивающей стабильное и симметричное распределение потоков в жидкой ванне кристаллизатора, низкую турбулентность на мениске, исключение смыва оболочки и формирования мостов вследствие большой дистанции между стенкой кристаллизатора и стаканом и т.д. Высокий уровень температуры на выходе из МНЛЗ (а это важнейшее условие для обеспечения высокоэффективной работы ЛПА) достигается тем, что при полной рабочей скорости разливки жидкая фаза в сердцевине тонкого сляба заканчивается лишь перед самым вытягивающим устройством. За ним контакты с направляющими или правильными роликами снижаются до необходимого минимума с целью сокращения потерь тепла.

Ножницы (позиция 4 рис.49) предназначены для разделения непрерывнолитого слитка на слябы заданной длины (в описываемом ЛПА это 50 м, исходя из удельной массы рулона 18 кг/мм). Разделение непрерывнолитого слитка на части позволяет «развязать» МНЛЗ и прокатный стан, поскольку скорость выхода слитка из МНЛЗ и входа в первую клеть прокатного стана существенно разнятся.

Необходимость использования в ЛПА нагревательной печи обусловлена тем, что тепловое состояние тонкого сляба, формирующегося естественным путем, имеет температурный градиент в продольном и поперечном сечениях и на углах тонкого сляба. В одноручьевом ЛПА фирмы SMS применена проходная роликовая печь. Длина печи 158 м выбрана исходя не столько из условий выравнивания температуры, сколько из соображения иметь буферную зону (буферная зона обеспечивает нахождение в печи трех слябов).

Ножницы (позиция 6 рис.49) предназначены для аварийного реза сляба в случае возникновения аварийных ситуаций на участке стан–моталки. При этом имеется возможность остаток сляба вернуть в проходную печь.

В непрерывной группе клетей при вводе в действие ЛПА было 4 клети и минимальная толщина прокатываемых полос составляла 2,5 мм. Через год после начала эксплуатации стана установили 5-ю клеть, что позволило прокатывать полосу минимальной толщины 1,6 мм. Отводящий рольганг, установка ускоренного охлаждения и моталки применены традиционные для ШСГП того времени.

Сопоставительные экономические показатели работы ЛПА и ШСГП в масштабе цен начала 90-х годов прошлого века таковы