- •5.3. Удаление окалины с поверхности металла

- •Раздел 3. Производство листов

- •4. Схема расположения оборудования и технологические потоки на тлс

- •5. Схемы прокатки толстых листов

- •6. Формоизменение раскатов на тлс

- •7. Управление формой раскатов в плане

- •8. Режим обжатий металла на тлс

- •9. Скоростные режимы прокатки

- •10. Прокатка металла в черновой, чистовой клетях и в клети с вертикальными валками

- •11. Термическая и термомеханическая обработка толстых листов

- •Химический состав (%) сталей 08г2мфб и 09г2фб

- •12. Отделка и контроль качества толстых листов

Режимы и температуру нагрева слябов в печах листовых станов горячей прокатки регламентируют, в зависимости от марки стали, разбивая весь сортамент на группы. Обобщая опыт работы ТЛС и ШСГП Украины и России, можно рекомендовать следующие группы марок стали и температуры их нагрева

Для ТЛС

Первая группа: кипящие, спокойные углеродистые обыкновенного качества с массовой долей углерода до 0,3%, низколегированные, марганцовистые стали 15Г, 20Г, 09Г2, 10Г2, среднелегированные (15ХМ и др.). Температура нагрева металла Тн=1150-1290С.

Вторая группа: спокойные углеродистые стали с массовой долей углерода 0,3-0,5%, легированные марганцовистые 30Г, 40Г и хромистые (14ХГС, 10ХСНД и др.). Тн=1150-1250С.

Третья группа: спокойные углеродистые стали с массовой долей углерода 0,5-0,7%, аустенитные и легированные стали 50Г, 60Г, 65Г, 70Г. Тн=1150-1220С.

Четвертая группа: инструментальные углеродистые стали У9, У10, У11, У12, У13, высоколегированные и специальные стали (Х18СЮ, Х25Т, Н29К18А, ШХ15 и др.). Тн=1100-1190С.

В качестве примера в табл.2 приведены режимы нагрева слябов в печах стана 3600 для указанных первых четырех групп марок стали и толщины слябов, а в табл.3 – режимы нагрева слябов в печах стана 2000 ОАО «Северсталь».

При этом весь марочный сортамент стана 2000 разбит на три группы.

Первая группа: стали Ст0, Ст1 (сп, кп, пс), Ст2 (сп, кп, пс), Ст3 (сп, кп, пс), 10, 10пс, 15, 15пс, 20, 20пс, 08кп, 08Ю, 08пс.

Вторая группа: стали 17ГС, 17Г1С, 17Г1СУ, 16Г2АФ.

Третья группа: стали 09Г2, 09Г2ФБ, 09Г2С, 09Г2Д, 10Г2С1, 10ХНДП, 22Ю.

Таблица 2

Режимы нагрева слябов в печах стана 3600 комбината «Азовсталь»

Группа стали |

Температура по зонам печей |

Продолжительность нагрева (час-мин) для слябов толщиной, мм |

|||||||

1-я сварочная |

2-я сварочная |

Томильная |

|||||||

верх. |

нижн. |

верх. |

нижн. |

200 |

250 |

300 |

350 |

||

1 |

1360 |

1320 |

1300 |

1280 |

1280 |

2-15 |

2-50 |

3-25 |

4-00 |

2 |

1350 |

1320 |

1300 |

1280 |

1280 |

2-30 |

3-15 |

3-50 |

4-30 |

3 |

1340 |

1320 |

1280 |

1250 |

1270 |

2-50 |

3-35 |

4-10 |

4-50 |

4 |

1320 |

1290 |

1250 |

1200 |

1260 |

3-10 |

3-50 |

4-35 |

5-20 |

Таблица 3

Режимы нагрева слябов в методических печах

с шагающими балками стана 2000

Группа стали |

Температура по зонам печи, С |

Продолжительность нагрева, час-мин |

|||||

1-я |

2-я |

3-я |

4-я |

5 и 6-я |

7-я |

||

1 |

1260-1320 |

1220-1260 |

1360-1380 |

1240-1300 |

1280-1300 |

1180-1290 |

3-00 |

2 |

1240-1260 |

1220-1260 |

1360-1380 |

1280-1320 |

1280-1300 |

1240-1280 |

3-20 |

3 |

1260-1320 |

1240-1300 |

1370-1390 |

1260-1320 |

1280-1300 |

1240-1280 |

3-20 |

5.3. Удаление окалины с поверхности металла

При нагреве слябов и слитков в методических печах и нагревательных колодцах образуется слой окалины. Толщина слоя окалины зависит от температуры нагрева слябов, состава топлива, газовой среды в печах и от химического состава стали, но основным фактором является время нагрева заготовки. С увеличением продолжительности нагрева слябов качество удаления печной окалины ухудшается.

Учитывая, что зачистка поверхности листов достаточно трудоемка, а в ряде случаев приводит к переводу металла во вторые сорта, удалению печной окалины придавалось на ТЛС 1 и 2-го поколений очень большое значение. При этом на ТЛС основным способом удаления окалины стало придание рабочим валкам черновой клети различных видов рифления, а на ШСГП – применение окалиноломателей.

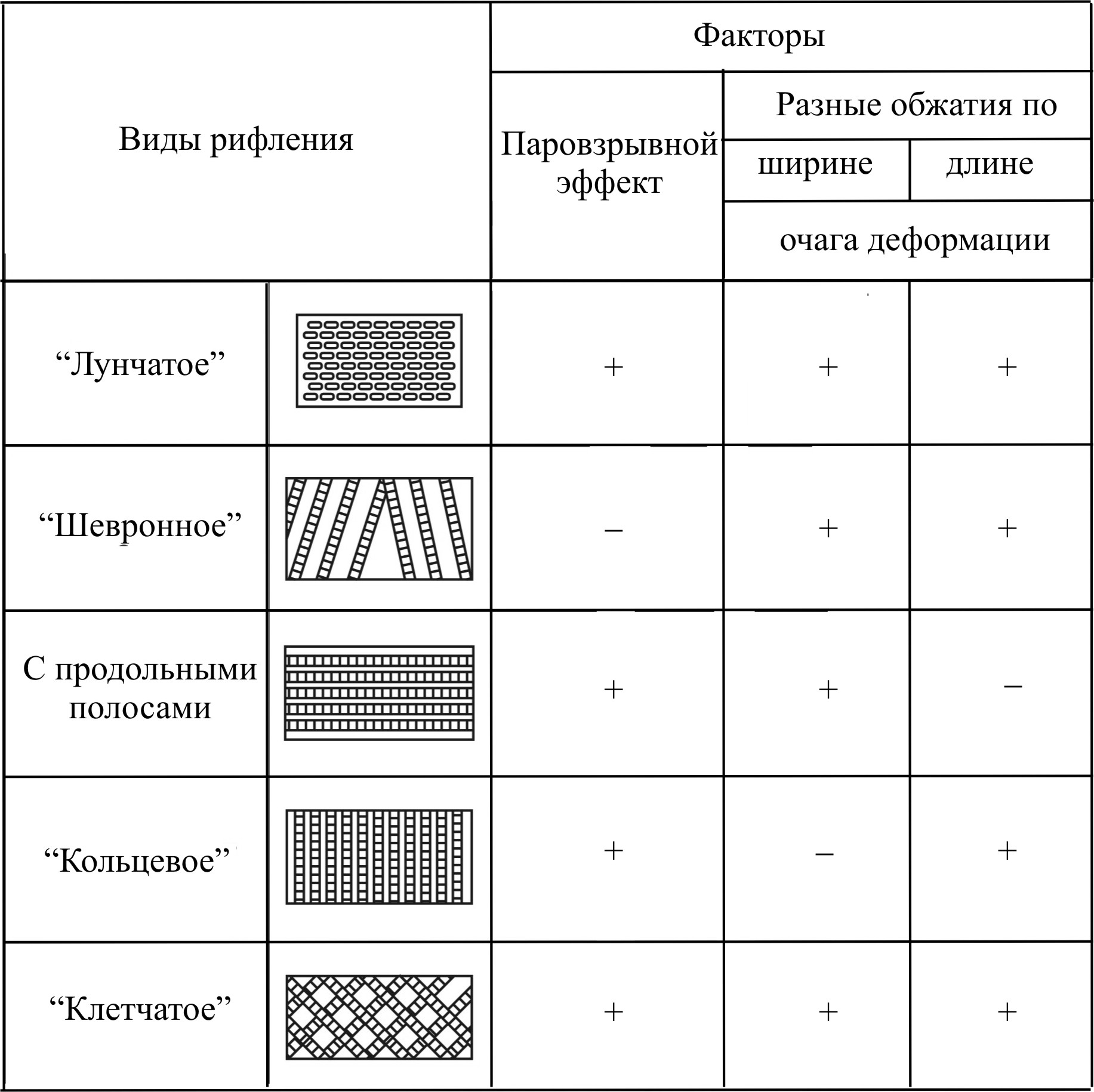

В табл.4 нами обобщен опыт по применению различных видов рифления валков ТЛС и факторы, обеспечивающие удаление окалины.

Т аблица

4

аблица

4

Виды рифления поверхности валков ТЛС и факторы,

обеспечивающие удаление окалины

|

Примечание. Знак «» соответствует действию эффекта, способствующего удалению окалины; знак «» свидетельствует об отсутствии такого действия. |

Каждый из этих способов имел свои достоинства и недостатки, но главным из них являлась дополнительная трудоемкая операция нанесения рифления на поверхность валков. Причем, для смыва окалины с поверхности сляба необходим был гидросбив.

Повышение требований к качеству поверхности готовой листовой продукции и прогресс в конструкции гидросбивов (применение сопел совершенной конструкции, отработка технологии подачи струй воды на поверхность полосы, создание гидравлических аккумуляторов и насосов, обеспечивающих подачу воды высокого давления) практически исключили представленные в табл.4 способы взламывания окалины.

В настоящее время основным способом удаления окалины с поверхности нагретого металла является гидравлический способ. Принцип гидравлического способа очистки металла от окалины заключается в том, что на поверхность металла, покрытую окалиной, подается вода под давлением. При этом происходят непосредственно четыре процесса: охлаждение (различное сжатие металла и слоя окалины под охлаждающим действием воды вызывает разрыв слоя окалины); разрушение слоя окалины водой, подаваемой под давлением с высокой скоростью; взрывообразное испарение удаляемых капель воды под слоем или непосредственно на слое окалины; смыв разбитой и отделенной окалины струей воды.

Эффективность процесса гидросбива окалины зависит, в основном, от факторов, которые можно разделить на две группы:

1 – факторы, определяющие вид окалины (качество металла, состояние его поверхности, тип нагревательной печи, атмосфера печи, температура нагрева металла, продолжительность выдержки в печи);

2 – факторы, определяющие конструкцию устройства гидросбива (количество подаваемой под давлением воды, динамический напор, расстояние между соплом и поверхностью металла, угол наклона сопла).

Первая группа факторов определяет тип окалины, которому должны соответствовать параметры устройства гидросбива окалины для получения эффективного и экономичного процесса очистки металла. Однако эти параметры не могут быть рассчитаны с учетом типа окалины и в каждом конкретном случае определяются опытным путем.

Устройства для гидросбива окалины состоят из двух основных частей: устройства создания и аккумулирования воды под давлением (напорной воды) и подводящих и разбрызгивающих устройств с соплами, коллекторами и дозаторами.

В качестве устройств для создания напора воды наиболее рациональны устройства с гидравлическим аккумулятором и центробежными насосами.

Конструкция разбрызгивающих систем устройств гидросбива окалины определяется, прежде всего, видом проката, который подвергается обработке. Для удаления окалины с листов применяют системы с верхними и нижними разбрызгивающими коллекторами, как правило, двойными, с индивидуально управляемыми сопловыми клапанами.

Давление воды в системах гидросбива окалины должно быть доведено до 30 МПа, расстояние сопла от металла должно быть не более 170 мм; угол наклона сопел к вертикали – 15; шаг сопел в коллекторе 75-80 мм; наилучшие силовые параметры обеспечивают сопла с прямоугольной выходной щелью 151 мм. Большее распространение получили сопла с эллипсообразной выходной щелью.