- •Раздел второй прессование и автоклавная обработка кирпича-сырца. Складирование готовой продукции

- •Глава VI. Прессование кирпича-сырца и укладка его на автоклавные вагонетки

- •§ 25. Прессование кирпича-сырца

- •§ 26. Конструкции прессов

- •§ 27 Съем кирпича-сырца со стола пресса

- •§ 28. Эксплуатация прессов и автоматов-укладчиков

- •§ 29. Техническое обслуживание прессов и автоматов-укладчиков

- •§ 30. Контроль технологического процесса прессования кирпича-сырца

- •§ 31. Организация рабочего места у пресса и автомата-укладчика. Требования безопасности труда

- •§ 32. Транспортирование вагонеток с кирпичом-сырцом к автоклавам

- •Глава VII автоклавная обработка кирпича-сырца

- •§ 33. Основные сведения о процессе автоклавном обработки

- •§ 34. Устройство автоклавов

- •§ 35. Режим автоклавной обработки кирпича-сырца

- •§ 36. Сигнально-блокировочные устройства автоклавов

- •§ 37. Эксплуатация автоклавов. Требования безопасности труда

- •Контрольные вопросы

- •Глава VIII. Производство утолщенного и цветного кирпича и пустотелых камней

- •§ 38. Производство утолщенного пустотелого кирпича и камней

- •§ 39. Производство цветного силикатного кирпича и камней

- •Контрольные вопросы

- •Глава IX. Складирование готовой продукции

- •§ 40. Выгрузка кирпича из автоклавов

- •§ 41, Контроль готовой продукции

- •§ 42. Склад готовой продукции

- •§ 43. Организация рабочего места. Требования безопасности труда

- •Контрольные вопросы

- •Список рекомендуемой литературы

- •Оглавление

- •Глава VI. Прессование кирпича-сырца и укладка его на автоклавные вагонетки

- •§ 25 Прессование кирпича-сырца…………………………………………………

Контрольные вопросы

Расскажите о процессе автоклавной обработки.

Как устроен автоклав СМС-171?

Какие операции включает в себя полный цикл автоклавной обработки?

Для чего используют способы перепуска пара?

Расскажите о линиях сброса конденсата.

Какими метопами повышают оборачиваемость автоклавов?

Как лучше экономить топливо при запаривании кирпича?

Назовите возможные виды брака кирпича и методы их устранения.

Как устроено и действует сигнально-блокировочное устройство автоклавов?

Расскажите о регулировании и контроле режима запаривания кирпича?

Что такое техническое диагностирование автоклавов и кто его выполняет?

Как называется документ Госгортехнадзора СССР, которым руководствуются при эксплуатации автоклавов?

Кто допускается к обслуживанию автоклавов?

Расскажите о жетонной системе "ключ-марка".

Глава VIII. Производство утолщенного и цветного кирпича и пустотелых камней

§ 38. Производство утолщенного пустотелого кирпича и камней

Утолщенный пустотелый кирпич и пустотелые камни толщиной соответственно 88 и 138 мм выпускают на прессах СМС-152А и РА-550. Переход на выпуск утолщенного пустотелого кирпича позволяет при тех же качественных показателях экономить сырье, повышать сопротивление теплопередаче стен, снижать себестоимость и массу кирпича, облегчая труд при строительстве.

В кирпиче может быть от 2 до 14 пустот с наименьшим диаметром 27 мм и конусностью 1:10 и 1:20, в камнях – 11 или 14 пустот диаметром от 27 до 32 мм.

Пустоты в кирпиче и камнях должны располагаться перпендикулярно их постелям. Толщина наружных стенок кирпича и камней, примыкающих к пустотам, должна быть не менее 10 мм.

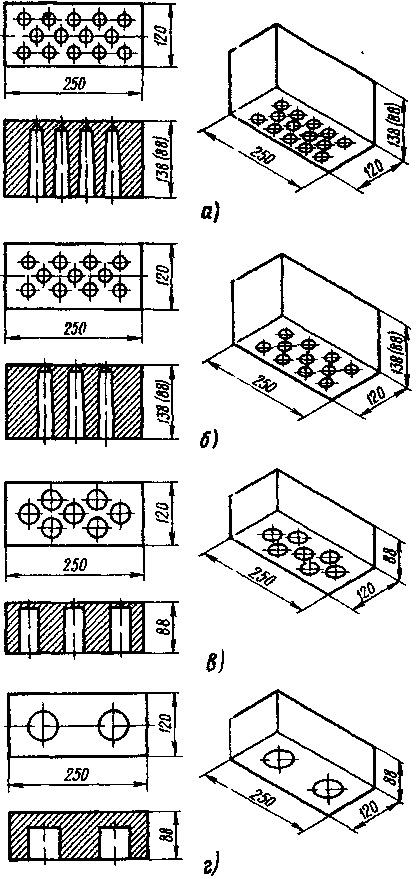

Чтобы получить эффективные кирпич и камни (рис. 104), применяют 14- или 11-керновые пустотообразователи, условно эффективные кирпичи и камни – 7; 3 или 2-керновые пустотообразователи.

Кирпич и камни можно изготовлять с пустотами цилиндрической, конусной и усеченно-конусной формы. Количество, форма и расположение пустот могут быть различны, однако должны соблюдаться требования ГОСТ 379–79 по плотности, пределу прочности при сжатии и изгибе, а также массе кирпича.

Пустоты в изделиях можно получать путем внедрения пуансонов сверху в форму, заполненную смесью, или засыпать ее в форму, в которой уже снизу введены пуансоны. В первом случае пустотообразователь представляет собой установленный стационарно на траверсе пресса механизм, пуансоны которого проходят сквозь отверстия в контрштампе, а во втором пустотообразователи размещают в каждом штампе пресса. Преимущество стационарных пустотообразователей заключается в том, что установлен только один механизм с принудительным внедрением и извлечением сразу всей группы пуансонов, которую можно быстро заменять, недостаток – в дополнительном расходе сжатого воздуха. Недостаток штампов СК-57 заключается в том, что необходим более трудоемкий и длительный процесс замены быстроизнашивающихся деталей.

Рис. 104. Эффективные и условно эффективные изделия:

а – камень (кирпич) 14-пустотный, пустотность 28...31 %, диаметр отверстий 30...32 мм, б – камень (кирпич) 11-пустотный, пустотность 22...25 %, диаметр отверстий 27...32 мм, в – утолщенный 7-пустотный кирпич, пустотность 16...18%, диаметр отверстий 30...36 мм, г – утолщенный 2-пустотный кирпич, пустотность 8...10%, диаметр отверстий 60...60 мм

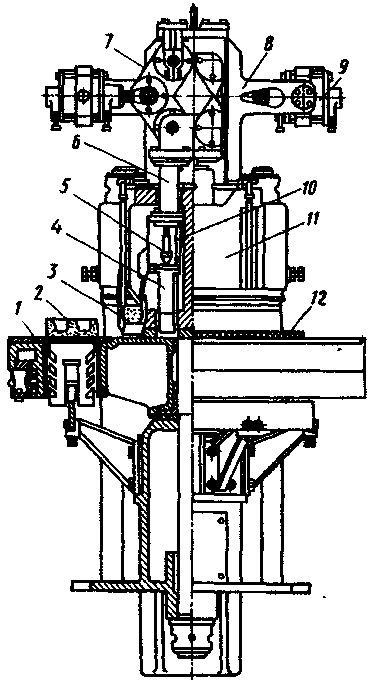

При производстве утолщенного пустотелого кирпича на прессе СМС-152А применяют пустотообразователь Б-93 (рис. 105), образующий две одинаковые пустоты на верхней поверхности кирпича через контрштампы на позиции прессования. В верхнюю траверсу 11 пресса вмонтирован трубчатый пустотообразователь. В ней также выполнены отверстия для штоков 6, соединяющие привод с коробкой 10, и нижние отверстия, через которые проходят трубчатые пуансоны 4. Пуансоны погружают и извлекают закрепленными на раме 8 пневмоцилиндрами 9, которые через кулисы 7 и штоки 6 воздействуют на коробку 10 с закрепленными в ней пуансонами. Они опускаются в пресс-форму 1, заполненную смесью, и удерживаются в ней на определенной глубине в процессе прессования. При этом часть смеси выдавливается в пуансон и дополнительно уплотняется свободно висящим керном 5. После каждого цикла прессования смесь постепенно поднимается по пуансону и через коробку и лоток 3 высыпается на стол, откуда скребком 12 подается в пресс-форму.

Рис. 105. Схема пустотообразователя Б-93:

1 – пресс-форма, 2 – кирпич, 3 – поток, 4 – пуансон, 5 – керн, 6 – шток, 7 – кулиса, 8 – рама, 9 – пневмоцилиндр, 10 – коробка, 11 – траверса, 12 – скребок

После окончания цикла прессования пневмоцилиндры действуют в обратном направлении и пуансоны извлекаются из двух одновременно отпрессованных кирпичей 2. Так как в момент прессования кулисы сходятся, то на штоки пневмоцилиндров прессующие нагрузки не передаются. Работу пустотообразователя Б-93 обеспечивают два пневмоцилиндра диаметром 220 мм при давлении 0,5 МПа. Расход воздуха при работе пустотообразователя составляет 2...3 м3/мин.

Рычажно-копирный механизм, связанный с приводом пресса, обеспечивает синхронную работу устройства.

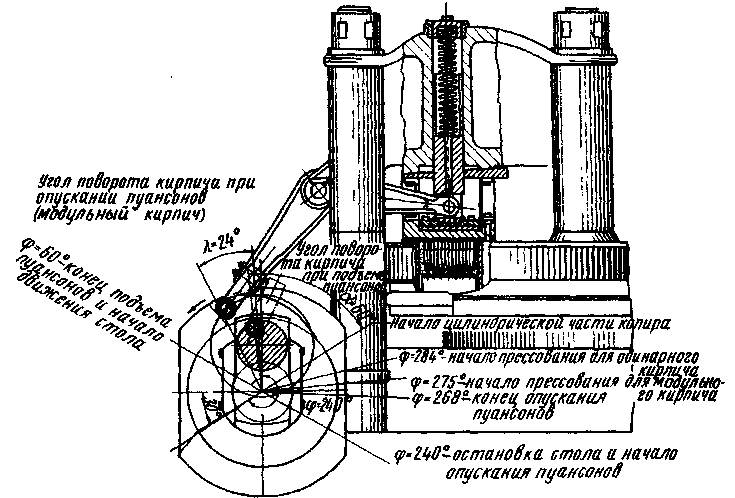

При работе пресса CMC-152A движение стола начинается после поворота коленчатого вала пресса на 60 ° от верхней мертвой точки, соответствующей концу прессования, и заканчивается после поворота его на 240°. Когда стол стоит, пустотообразователь вводит пуансоны в формы до начала прессования, а извлекает их после окончания прессования. На рис. 106 показана схема прессования пустотелого кирпича с пустотообразователями верхнего действия. Наряду с ними на прессах СМС-152А применяют штампы с пустотообразователями нижнего действия, предназначенные для формования 2, 3 и 7-пустотного утолщенного силикатного кирпича.

Рис. 106. Схема прессования пустотелого кирпича на прессе СМС-152А

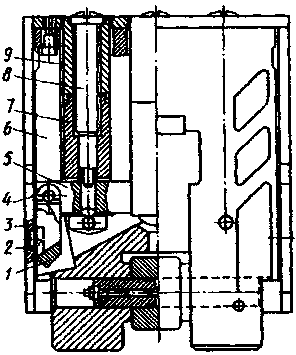

Штамп СК-57 (рис. 107) заключен в литой корпус 6. На поперечной траверсе 5 установлено три пустотообразователя, на центральные фасонные болты 8 которых насажены штоки 7 и изготовленные из чугуна рубашки 9 с максимальным наружным диаметром 52 мм. На концах траверсы на пальцах 4 диаметром 12мм свободно качаются две собачки 1, выполненные в виде рамок, которые воздействуют с бобышками 2, вваренными в боковые пластины 3 пресс-формы.

Рис. 107. Штамп СК-57:

1 – собачка, 2 – бобышка, 3 – пластина, 4 – палец, 5 – траверса, 6– корпус, 7 – шток. 8 – болт, 9 – рубашка

При движении штампа вниз перед засыпкой пресс-формы траверса может опуститься лишь на 20 мм, так как дальнейший ее ход ограничивают бобышки. В процессе извлечения штампа из гнезда стола собачки откидываются внутрь корпуса и сбрасываются с бобышек благодаря их скошенной поверхности. Штампы легко вынимаются магнитным подъемником или выталкиваются снизу рычажным приспособлением.

При выпуске пустотелого кирпича пресс должен быть оснащен выталкивающими механизмами. Выталкивание кирпича-сырца с помощью копира, действующего на ролик штампа, недопустимо из-за перекоса штампа и разрушения кирпича-сырца.

На рис. 108 показана схема работы штампов с пустотообразователями нижнего действия. Стол пресса и верхняя пластина штампа очищаются вращающейся щеткой.

Рис. 108. Схема работы штампов с пустотообразоветелями нижнего действия:

а – очистка, б – засыпка, в – прессование, г – выталкивание

На позиции засыпки пуансон и траверса занимают по отношению к столу пресса крайнее нижнее положение. Штамп опускается в нижнее положение, а пресс-форма заполняется смесью.

После поворота стола на 1/8 оборота прессующий поршень поднимает корпус штампа с пластиной и уплотняет смесь. Уплотняясь, она давит на коническую и цилиндрическую части кернов. Сила трения, возникающая между перемещающейся смесью и кернами, тянет их вверх, спрессовывая силикатную смесь над ними. Под действием этой силы пуансоны поднимаются до крайнего верхнего положения, пока фиксаторы не упрутся в верхние стенки пазов пластин пресс-формы. Штампы продолжают движение вверх, допрессовывая массу. По окончании прессования стол поворачивается и кирпич попадает на позицию выталкивания на уровень стола, в обычном порядке отбирается автоматом-укладчиком и укладывается на автоклавную вагонетку.

При изготовлении пустотелого силикатного кирпича повышаются требования к качеству смеси. Пустоты ослабляют кирпич-сырец, поэтому необходимо в тех случаях, когда его прочность ниже 0,35...0,4 МПа, принимать меры к ее повышению и обеспечению устойчивой работы автомата-укладчика.

Прочность кирпича-сырца можно повышать путем улучшения формовочных свойств смеси. Для этого применяют смесь различных песков, различающихся по крупности не менее чем в 3...4 раза. Их необходимо шихтовать, используя 65...75 % крупного и 25...35 % мелкого песка.

Если песок в карьере завода однородный по крупности, то вводят в состав силикатной смеси 18...20 % тонкомолотого известково-кремнеземистого вяжущего вещества. Во время размола совместно с известью суглинка или глины весовое отношение между валовой известью и глиной должно составлять от 1:1 до 1:1,5.

Перед подачей в мельницу известь должна быть мелко раздроблена на молотковой дробилке и тщательно смешана с кремнеземистым компонентом в лопастном смесителе, оборудованном вытяжной шахтой для удаления паров воры. Лопастный смеситель в этом случае служит частью питающего механизма трубных мельниц.

Для получения кремнеземистого вяжущего вещества дисперсностью с остатками на сите 008 не более 15 % первые камеры мельниц загружают шарами диаметром 50...30 мм, а вторые камеры – цильпебсами.

Гашеную смесь тщательно обрабатывают и доувлажняют. При использовании чистых песков смесь перемешивают в двухвальных лопастных быстроходных смесителях СМС-95А. Если пески содержат глинистые или иные включения в виде комочков, то смесь, перемешивают в стержневых смесителях, производительность которых зависит от количественного содержания включений и их качественного состава.

Оптимальная формовочная влажность смеси 5...7 %. При установке пустотообразователя Б-93 используют силикатную смесь влажностью не ниже 6,5 ..7 %, а при штампах СК-57 – силикатную смесь влажностью не выше 5,5...6,0 %

При прессовании пустотелого кирпича увеличивается количество просыпающейся смеси под стол пресса. Поэтому целесообразно применять централизованный сбор ее и транспортирование с обратной подачей в производство.

На заводах внедрено несколько видов централизованной уборки просыпей.

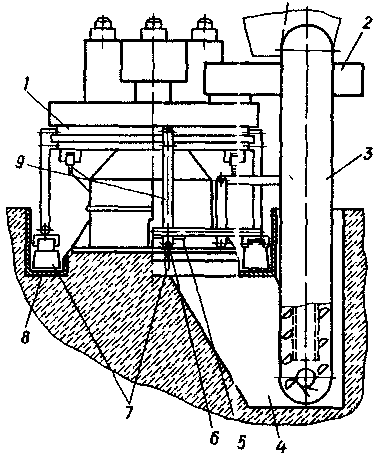

При автономной уборке от каждого пресса используют приставку (рис. 109), состоящую из кольца поворота 1 стола, левой и правой траверс со скребками 7, элеватора 3. В фундаменте пресса выполнены кольцевой лоток 8 и приямок 4. Во время работы пресса смесь просыпается на фундамент пресса и далее в кольцевой лоток 8.

Приставка работает следующим образом. При движении вправо кольца 1 перемещается вправо закрепленная на нем траверса 9 вместе со скребками 7 по лотку 8. Скребки 7, закрепленные подвижно на шарнире 6, отклоняются влево и проходят над смесью в лотке. При движении траверсы 9 влево скребки, опускаясь вертикально, удерживаются ограничителем поворота 5 и перемещают смесь по лотку в приямок 4. Из приямка смесь подается в мешалку 2 пресса. Аналогично работает левая траверса. Элеватор 3 с помощью реле включается периодически.

Рис. 109. Приставка для механизированной уборки просыпи смеси из-под стола пресса: 1 – кольцо поворота стона, 2 – мешалка пресса, 3 – элеватор, 4 – приямок, 5 – ограничитель поворота, 6 – шарнир, 7 – скребки, 8 – поток, 9 – правая траверса

Наиболее простой способ централизованной уборки просыпей из-под стола пресса заключается в том, что вдоль линии прессов и автоматов-укладчиков ниже уровня пола установлен скребковый конвейер. Металлический короб с верхней лентой конвейера заподлицо с полом цеха перекрыт металлической решеткой. От прессов и автоматов-укладчиков по установленным лоткам просыпь попадает через решетку на конвейер. Собранная просыпь системой ленточных конвейеров подается в смесеприготовительное отделение, просеивается, смешивается со свежей силикатной смесью и поступает в бункера прессов.