Технологические расчеты

2.1 Исходные проектные данные

Начертить технологическую схему и кратко описать производство стирола дигидрированием этилбензола.

Выполнить расчет и составить таблицу материального баланса процесса производства стирола дигидрированием этилбензола.

Рассчитать выход стирола по поданному этилбензола, расходные коэфициенты реагентов.

Таблица 1 – исходные данные.

Исходные данные |

|

В реактор поступает сырье, т\ч Состав сырья (массовые доли),% Этилбензол Бензол Толуол Конверсия этилбензола,% |

100

91 5 4 45 |

В реакторе протекает реакция:

С6Н5-С2Н5↔С6Н5-СН=СН2+Н2

2.2 Расчеты и составление таблицы материального баланса

Строим диаграмму материальных потоков

Р

Е

А

К

Т

О

Р

Стирол Бензол

Толуол

Этилбензол Водород

Этилбензол

сырье Бензол

Толуол

Молекулярные массы веществ:

М(этилбензола,C6H5-C2H5)=106

М(стирола,C6H5-CH-CH2) =104

М(водорода,H2)=2

Расчет массы этилбензола, т/ч:

x1=91 %

100-100 %

x1=91

Расчет массы бензола, т/ч:

100-100 %

X2-5 %

X2=5

Расчет массы толуола, т/ч:

100-100 %

X3-4 %

X3=4

Расчет массы этилбензола с учетом конверсии, т/ч:

91-100 %

X4-45 %

X4=40,95

Расчет массы не прореагировавшего этилбензола, т/ч:

91-40,95=50,05

Расчет массы стирола, т/ч:

40,95-106

X5-104

X5=40,18

Расчет массы водорода, т/ч:

40,95-106

X6-2

X6=0,77

2.3 Таблица материального баланса

Таблица 2- Таблица материального баланса

№ п\п |

Наименование |

Кг/ч |

% |

№ п\п |

Наименование |

Кг/ч |

% |

1. 2. 3. |

Этилбензол Бензол Толуол |

91,00 5,00 4,00 |

91 5 4 |

1. 2. 3. 4. 5. |

Стирол Бензол Толуол Этилбензол Водород |

40,18 5,00 4,00 50,50 0,77 |

40 5 4 50 1 |

|

ИТОГО |

100,00 |

100 |

|

ИТОГО |

100,00 |

100 |

2.4 Технологические показатели процесса

Выход стирола по поданному этилбензолу:

β=Gфакт/Gтеор

Gфакт=40177,36

Gтеор=?

91000-Gтеор

106–104

Gтеор=91000*104/106=89283

β=Gфакт/Gтеор=40177,36/89283=0,45=45 %

Расходные коэффициенты по этилбензолу:

Ктеор=М(этилбензола)/М(стирола)=106/104=1,02 т/т

Кпракт=m(этилбензола)/m(стирола)=91000/40177.36=2,26 т/т

2.5 Предложения по снижению стоимости целевого продукта

Себестоимость – это сумма затрат на производство и реализацию продукции. Себестоимость складывается из стоимости сырья и продуктов, стоимости энергии и топлива, зарплаты персонала, амортизации и цеховых расходов.

В себестоимость продукции включаются:

- затраты непосредственно связанные с выпуском продукции, включая затраты на управление;

- затраты на освоение продукции новых видов;

- затраты, связанные с улучшением качества продукции, с совершенствованием техники и технологии, организации производства, осуществляемые в ходе производственного процесса (кроме затрат, осуществляемых за счет капиталовложений);

- затраты на улучшение условий труда, техники безопасности, повышения квалификации работников;

- затраты по сбыту.

Различают фабрично-заводскую себестоимость промышленной продукции. Затраты, связанные с производством продукции и оказанием услуг, составляют фабрично-заводскую себестоимость. В состав полной себестоимости, помимо этих затрат, включают внепроизводственные затраты – на реализацию продукции, подготовку кадров, научно-исследовательские и опытные работы.

В химической промышленности быстрый рост объемов производства предопределил увеличение общей суммы затрат. Изыскание путей снижения себестоимости продукции остается одной из важнейших задач химического производства.

Снижение себестоимости продукции можно обеспечить сокращением затрат на сырье, энергию, реагенты, катализаторы, за счет увеличения объемов производства на действующих установках, совершенствования автоматизации, механизации и организации производства, а также ликвидации непроизводительных затрат и потерь всевозможного рода.

С учетом структуры себестоимости продукции наибольшее снижение ее можно обеспечить улучшением использования сырья: за счет лучшего подбора и подготовки сырья, стабилизации его состава, совершенствования и стабилизации технологического режима, лучшего подбора катализаторов, применения более дешевого сырья.

Важнейший источник снижения себестоимости продукции – повышение интенсивного и интенсивного использования действующих производственных мощностей. Интенсивное использование действующих мощностей можно увеличить увеличением мощности действующих установок. Экстенсивное использование действующих мощностей можно увеличить сокращением простоев на ремонты, улучшением их организации и уменьшением простоев по организационно-техническим причинам (отсутствие сырья, емкостей, перегрузки катализаторов и т.п.)

В целом по химической промышленности большие резервы снижения себестоимости кроются в совершенствовании организационной структуры производства, методов управления и улучшения материально-технического снабжения.

Для определения наиболее существенных и рациональных путей снижения себестоимости продукции в каждом конкретном случае необходим постоянный детальный анализ структуры себестоимости и ее динамики.

2.6 Предложения по улучшению качества целевого продукта

По мере обострения проблемы обеспечения качества продукции разрабатывались и совершенствовались методы ее решения, развитие которых привело к созданию техники управления качеством, разработке новых способов его повышения. Главным достижением в области повышения качества является комплексный, системный подход к управлению качеством и на его основе - создание систем управления качеством на разных уровнях управления.

Система качества должна удовлетворять следующим требованиям:

должны удовлетворяться требования потребителя, предъявляемые к продукции или услуге;

проблемы (дефекты) должны предупреждаться, а не выявляться после возникновения;

если дефект или несоответствие требованиям допущены, система должна обеспечить их обнаружение;

система должна гарантировать недопущение поступления в дальнейшее производство или потребителю обнаруженной дефектной или несоответствующей продукции;

система должна обеспечивать постоянное и повсеместное совершенствование продукции, элементов производства и системы качества.

Основные факторы, влияющие на качество продукции:

Факторы внешней среды:

- уровень требований к качеству (прогресс, конкуренты);

- наличие поставщиков капитала, трудовых ресурсов, материалов, энергии, услуг;

- действующее законодательство в области качества и работа государственных органов.

2) Внутренние факторы предприятия:

- Материальная база предприятия (финансы, оборудование, инфраструктура);

- Персонал (квалификация и мотивация);

- Качество проекта;

- Качество исполнения (применение передовых технологий);

3) Важным фактором является менеджмент (организация работ и управление предприятием), в том числе — система управления качеством, предусматривающая:

- маркетинг;

- взаимоотношение с заказчиками (контракты, сервис);

- контроль качества на всех этапах создания продукции;

- оперативное реагирование на проблемы с качеством.

Таким образом, важнейшим фактором экономики химического производства является улучшение качества продукции при наименьших затратах промышленных и человеческих ресурсов.

2.7 Совершенствование технологического процесса

Невысокое значение теплового КПД в промышленных агрегатах дегидрирования этилбензола, как правило, не превышающее 28 - 33 %, обусловлено необратимыми энергетическими потерями, многократной конденсацией и испарением водяного пара, утилизацией теплоты во многих теплообменниках, потерями теплоты конденсации паров воды и углеводородов в окружающую среду с потоком воздуха в воздушных конденсаторах и с оборотной водой.

Значительно улучшить использование энергетического потенциала процесса можно в энерготехнологической системе. Пример такой системы в производстве стирола интересен тем, что он вытекает из физико-химического анализа условий реакции дегидрирования. Как отмечено выше, разбавление этилбензола водяным паром преследует две цели: сдвинуть равновесие реакции вправо и создать условия непрерывной регенерации катализатора. Сам же водяной пар в реакции не участвует; его приходится получать испарением воды и потом отделять от продуктов реакции конденсацией. Несмотря на регенерацию тепла потоков, испарение и нагрев, охлаждение и конденсация - процессы в производстве термодинамически необратимые, и энергетический потенциал используется далеко не полностью.

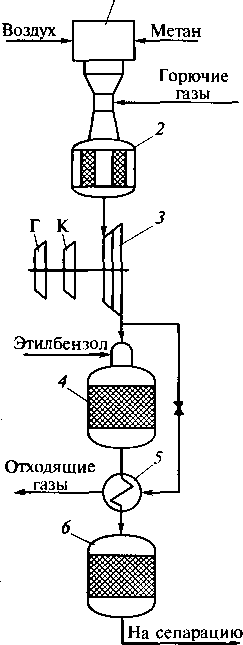

Такое же влияние на процесс, как и водяной пар, может оказать и другой компонент, например диоксид углерода CO2. Он инертен в реакции, т. е. может быть разбавителем, и способствует регенерации катализатора, взаимодействуя с углистыми отложениями. Получают СO2 сжиганием топливного газа. Продукты горения являются энергоносителем. Это дополнительное свойство разбавителя позволяет создать энерготехнологическую схему производства стирола, основная часть которой показана на рисунке 3.

1— печь; 2— реактор-окислитель; 3— газовая турбина; 4, 6— реакторы дегидрирования; 5 — теплообменник; К — компрессор; Г — генератор.

Рисунок 3 - Энерготехнологическая схема производства стирола.

Природный газ сжигают в печи, а горючие газы, образующиеся в технологическом процессе, - в каталитическом реакторе-окислителе. Образующаяся смесь газов с температурой 1050 °С направляется в газовую турбину для привода компрессора и выработки энергии. Далее газы с температурой 750 °С смешиваются с этилбензолом и направляются в реакционный узел, состоящий из двух реакторов. Разбавление этилбензола такое же, как в традиционном процессе с паром. Промежуточный нагрев реагирующей смеси осуществляют в теплообменнике 5 горячими газами. Образующиеся продукты направляются в систему сепарации. Ее схема отлична от ХТС с использованием водяного пара, поскольку различаются компоненты разделяемой смеси. Но в данном случае это не принципиально. В системе сепарации горючие газы возвращаются в энергоузел системы, а углеводородная смесь направляется на ректификацию. В энерготехнологической схеме есть еще ряд узлов - для нагрева этилбензола, воздуха, топливного газа, использующих тепло нагретых потоков. Последние необходимы, чтобы сбалансировать тепловые потоки всей ХТС. На рисунке 3 они не приведены, поскольку все внимание здесь обращено на основную часть энерготехнологического узла. Данный метод получения стирола дегидрированием этилбензола позволяет увеличить энергетический КПД почти вдвое - до 70 %.

Заключение

Технология производства стирола дегидрированием этилбензола относится к одностадийным химическим процессам. В качестве исходного сырья используется доступный этилбензол, получаемый алкилированием бензола олефинами. Применяемые в промышленности технологические решения с введением пара между двумя-тремя слоями катализатора, использование встроенных в реактор теплообменных устройств, а также эффективная каталитическая система позволяют при достаточно высокой селективности около 90 % добиться конверсии этил бензол а за один проход на уровне 60-75 %. Рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы технологии, обеспечивает полную конверсию исходного сырья.

Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. В этом случае тепло должно подводиться между слоями катализатора с помощью встроенных теплообменников. Замена пара на инертный газ (азот, С02) позволяет избежать многократного испарения и конденсации воды, обладающей высокой скрытой теплотой испарения. В этом случае также снизятся и затраты на очистку водного конденсата, загрязненного ароматическими соединениями, и в целом уменьшится суммарное потребление воды производством.

Важной составляющей частью технологии выступает подсистема разделения. В данном случае, как отмечено ранее, существенным фактором, влияющим на суммарные показатели технологии, являются режимы ректификационного разделения. Они должны обеспечивать условия, при которых отсутствует термополимеризация стирола. Энергетически наиболее целесообразно применять вместо двойной ректификации одну насадочную колонну с низким гидравлическим сопротивлением, либо схему из комплексов гетероазеотропной ректификации.

Наконец, гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности.

Список использованной литературы

1. Оганесян. Э.Т. Руководство по химии: справ. пособие. – М.: Высш. школа, 1987. – 399с., ил.

2. Еремина Е.А. и др. Справочник по химии/ Еремина Е.А., Еремин В.В., Кузьменко Н.Е. – М.: Дрофа, 1996.-208с., ил.

3. ГОСТ 12.1.005-88 "Система стандартной безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны".

4. Соколов Р.С. Химическая технология: учебное пособие для студентов ВУЗов: в 2 томах: Гуманит. Изд. центр ВЛАДОС, 2003.т.2.-368с., ил.

5. Максименко О. О. Химия: учебное пособие. – М.: Слово. 1999. – 638с.

6. Кузьменко Н.Е. Химия для школьников. М.: Оникс 21 век, 2002. – 544 с., ил.

7. Кондраков Н.П. Химия. Учебник для школ. М.: Наука, 2004

8. А.С. Егоров. Химия, пособие –репетитор. – М.: Феникс, 2002. 767с., ил.

9. Третьяков Ю.Д. Органическая химия: учебник для студентов вузов. – 3-е изд. Перераб. –М.: Просвещение, 1997. – 287с.

10. http://allbest.ru/

11. http://bibliofond.ru/

12. http://ru.wikipedia.org/wiki/