- •1 Приминение бериллия. Свойства бериллия.

- •2 Минералы Ве.

- •3 Фторидный метод извлечения Ве из берилла.

- •4 Получение гидроксида бериллия сульфатным методом

- •5 Получение фторобериллата аммония.

- •6 Пирометаллургия бериллия. Разложение фторобериллата аммония.

- •7 Пирометаллургия бериллия. Восстановление фторида бериллия. Рафинировочная плавка бериллия. Качество слитка бериллия.

- •8 Порошковая металлургия бериллия. Технологическая схема получения порошков бериллия. Маркировка порошков бериллия.

- •9 Порошковая металлургия бериллия. Основные методы формования порошков бериллия. Горячее вакуумное прессование. Маркировка и свойства материала.

- •11 Применение Ta и Nb. Основные Минералы Та и Nb.

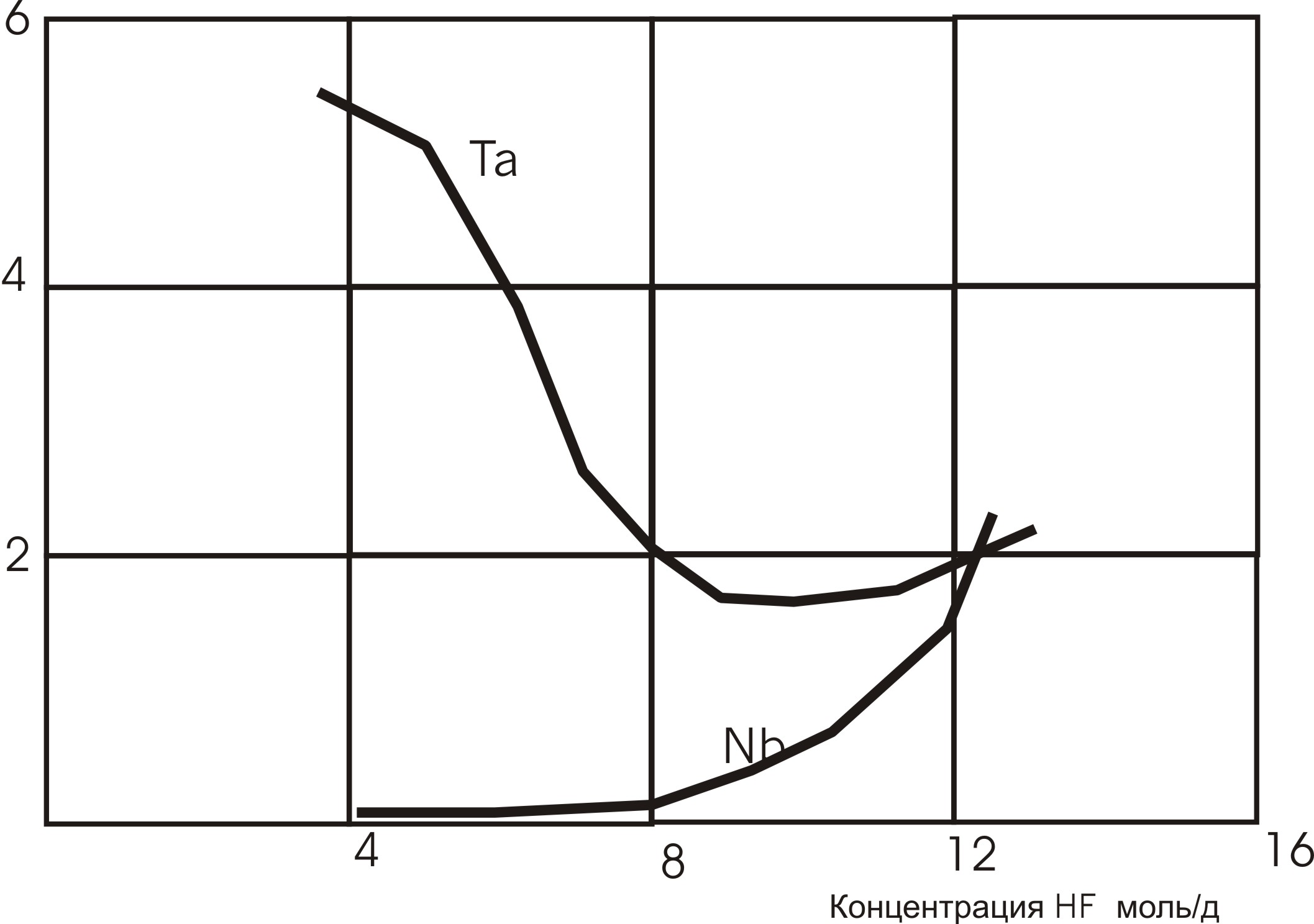

- •13 Экстракционная очистка и разделение тантала и ниобия. Основы теории. Основы технологии.

- •14 Получение фтортанталата калия. Технологическая схема.

- •17 Натриетермическое восстановление

- •16 Карботермическое восстановление Nb

- •15 Пирометаллургия тантала и ниобия. Алюмотермическое восстановление ниобия.

- •18 Порошковая металлургия тантала. Получение конденсаторных порошков по гидридной технологии.

11 Применение Ta и Nb. Основные Минералы Та и Nb.

Ориентировочные объемы потребления Та составляет 1000т/год, а Nb 10000т/год.

Структура потребления Ta:

электроника (конденсаторы) -60%

твердые сплавы (карбиды) – 10%

химическая аппаратура – 20%

жаропрочные сплавы (космических летающих аппаратов)– 10%

Структура потреблении Nb:

1-легирование сталей – 70%

2-сверхпроводники – 30%

Электровакуумная техника (нагреватели, анодные сетки), электролитические конденсаторы, химическое машиностроение (трубопроводы, облицовка, мешалка, чехлы термопар), атомная техника (оболочка ТВЭЛов, легирование U для повышения стабильности ТВЭЛов), производство твердых и жаропрочных сплавов, производство сталей, медицина (протезы).

С одержание

Nb в земной коре 1 10-3

по массе, Та 1 10-4.

Известно более 120 минералов содержащих

Та и Nd

в виде оксидов. К важнейшим рудным

минералам относят следующие 1

Колумбит-Танталит (Fe,Mn)(Ta,Nb)2O6

Если в составе преобладает Nb

то минерал называется колумбитом, если

Та то танталитом. Общее содержание Та

и ниобия в виде суммы оксидов (Nb2O5+Ta2O5)

составляет 75-86%. Танталит и колумбит по

мимо основных примесей Fe и Mn содержит

примеси Ni, W,

олова и некоторые другие. Минералы имеют

черно коричневый цвет. Для приблизительного

определения содержания Та в минерале

используется следующая формула

Р=33,3у-171 % Р- % содержание оксида Та в

минерале, у – плотность минерала. К этой

группе относится минерал – воджит, где

преобладает Та и повышенное содержание

олова (Fe,Mn)(Ta,Sn)2O6

Содержание оксида олова 8-13%, пентаоксида

Та 53-71% 2 Пирохлор-микролит

(Ca,Na)2(Ta,Nb)2O6(OH,F)/

В пирохлоре преобладает ниобий 50-71%,

содержание Та 4% имеются примеси

редкоземельных элементов, а так же U Th.

Микролит содержит 68-80% пентаоксида Та.

Пирохлор и микролит образуют изоморфный

ряд плотностей от 4,08 г/см3(пирохлор) до

6,5(микролит). К этой группе минералов

относится гопарит (титанониобат натрия)

(Ca,Na)2(Nb,Ti)2O6.

Минерал содержит диоксид Ti 39-40%, пентаоксиды

Nb,Ta

8-10%, редкоземельные элементы 32-34%. Диоксид

Th 0,2-7%. Соотношение пентаоксидов Nb/Ta в

гапорите 20:1. Месторождение Nb и Та связано

как правило с пегматитовыми вулканеческими

породами. Сопутствующими элементами,

кА правило явл Li, Be, Zr, Ti, т.е руды содержат

комплексные минералы и содержание

минералов Ta

Nb

незначительно. Руды обогащают традиционными

способами и после обагащения концентраты

содержат повышенную концентрацию Nb и

Та. Например концентрат Та содержит

одержание

Nb в земной коре 1 10-3

по массе, Та 1 10-4.

Известно более 120 минералов содержащих

Та и Nd

в виде оксидов. К важнейшим рудным

минералам относят следующие 1

Колумбит-Танталит (Fe,Mn)(Ta,Nb)2O6

Если в составе преобладает Nb

то минерал называется колумбитом, если

Та то танталитом. Общее содержание Та

и ниобия в виде суммы оксидов (Nb2O5+Ta2O5)

составляет 75-86%. Танталит и колумбит по

мимо основных примесей Fe и Mn содержит

примеси Ni, W,

олова и некоторые другие. Минералы имеют

черно коричневый цвет. Для приблизительного

определения содержания Та в минерале

используется следующая формула

Р=33,3у-171 % Р- % содержание оксида Та в

минерале, у – плотность минерала. К этой

группе относится минерал – воджит, где

преобладает Та и повышенное содержание

олова (Fe,Mn)(Ta,Sn)2O6

Содержание оксида олова 8-13%, пентаоксида

Та 53-71% 2 Пирохлор-микролит

(Ca,Na)2(Ta,Nb)2O6(OH,F)/

В пирохлоре преобладает ниобий 50-71%,

содержание Та 4% имеются примеси

редкоземельных элементов, а так же U Th.

Микролит содержит 68-80% пентаоксида Та.

Пирохлор и микролит образуют изоморфный

ряд плотностей от 4,08 г/см3(пирохлор) до

6,5(микролит). К этой группе минералов

относится гопарит (титанониобат натрия)

(Ca,Na)2(Nb,Ti)2O6.

Минерал содержит диоксид Ti 39-40%, пентаоксиды

Nb,Ta

8-10%, редкоземельные элементы 32-34%. Диоксид

Th 0,2-7%. Соотношение пентаоксидов Nb/Ta в

гапорите 20:1. Месторождение Nb и Та связано

как правило с пегматитовыми вулканеческими

породами. Сопутствующими элементами,

кА правило явл Li, Be, Zr, Ti, т.е руды содержат

комплексные минералы и содержание

минералов Ta

Nb

незначительно. Руды обогащают традиционными

способами и после обагащения концентраты

содержат повышенную концентрацию Nb и

Та. Например концентрат Та содержит

Nb2O5 |

Ta2O5 |

FeO |

MnO |

TiO2 |

SnO2 |

12-30 |

53-60 |

2-16 |

3-17 |

0,25-6,4 |

0,1-0,9 |

Концентраты танталита различают по сортам в зависимости от содержания Ta2O5 1 сорт более 60%, 2 сорт более 40%. Кроме рудных концентратов сырьем для пр-ва Та Nb служат шлаки оловянных производств содержащих до 15 % оксиды Та И Nb. Перспективным так же явл залеи каменного угля. Богатые месторождения находятся в Бразилии. Канаде, Нигерии, Заире. Продукты переработки сырья Рудные концентраты и шлаки содержащие Nb и Та перерабатываются на соединения 3х типов 1 тип пентаоксида Та И Nb 2 тип фторонеобаты, фторотанталаты K2NbF7, K2TaF7? 3 тип пентахлорыды

12 Гидрометаллургия Тантала и Ниобия. Методы вскрытия сырья. способ разложения плавикивой кислотой, разложение сплавлением с гидрооксидом натрия и калия, автоклавный способ разложения растворами щелочей

Способ разложения плавиковой кислотой

Танталит и колумбит химически прочные минералы и разлагаются только плавиковой кислотой. Это основной способ разложения танталитовых и колумбитовых минералов. Тонко измельченный концентрат обрабатывают плавиковой кислотой при нагревании Nb и Та образуют комплексные кислоты Fe(TaO3)2+16HF=2H2TaF7+FeF2+6H2O

Mn(TaO3)2+16HF=2H2TaF7+MnF2+6H2O

Кроме Nb и Та в раствор переходят другие примесные элементы H2SnO6, H2SiO6, H2TiO6, H2WO6. Разложение концентратов плавиковой кислотой ведут в стальных реакторах футированных свинцом и графитовыми плитами. Мешалки изготавливают и сплава монем ( сплав Ni и Cu(28%)) Концентрат измельчают до крупности -74мкм. Разлогают 60-70% HF, расход к-ты составляет от 1,2 до 2,5 тонны на тонну концентрата в зависимости от содержания Та Nb для повышения измельчения иногда используют смесь плавиковой кислоты и серной. Нагрев осуществляют графитовыми нагревателями. Полученную пульпу содержащую комплексные кислоты и нерастворимые фториды Fe,Mn фильтруют. Полученные растворы передают на экстракционную обработку.

Способ разложения сплавленными щелочами

Этот метод был доминирующим до 50-х годов прошлого века на отечественных и зарубежных предприятий. При сплавлении танталита-колумбита со щелочью при Т=750-850 минералы разлагаются с образованием ортосолей

При обработке полученного плава с водой, происходит гидролитическое разложение ортосолей с образованием натриевых политанталатов и полиниобатов различного состава:

6Na3TaO4 + 21H2O = Na8Ta6O19 * 16H2O + 10NaOH

6Na3NbO4 + 21H2O = Na8Nb6O19 * 16H2O + 10NaOH

Натриевые политанталаты, полиниобаты нерастворимы в воде. В тоже время примеси виде, Si, W, Al, Sn, в виде солей натрия (Na2SiO3, Na2SnO3, Na2W04, NaAlO2) переходят в водные растворы, после фильтрации указанных примесей, уходят с растворами на сброс, а Ta и Nb в виде полисолей остаются в осадке в месте с оксидами Fe,Mn. Последующая обработка осадка соляной кислотой при нагревании прививедет к растворению оксидов Fe и Mn и получению технической смеси оксидов тантала и Nb.

Na8Ta6O19 * 16H2O + 12HCl + FeO + MnO = FeCl2 + MnCl2 + 8NaCl + 3TaO5 * nH2O

Na8Nb6O19 * 16H2O + 12HCl + FeO + MnO = FeCl2 + MnCl2 + 8NaCl + 3NbO5 * nH2O

Сплавление концентрата проводят в специальных тиглях уставновленные в каждую печь расход щелочи 300кг на 100кг концентрата (3:1). В расплав щелочи при Т=400-500 разрушают измельчений до крупности 0,1 мм концентрат. По мере загрузки расплав нагревают до 800. После выдержки 20-30 мин плав сливают в воду.

Сплав NaOH

↓

Гидролиз

↓

Фильтрация сброс Раствор примеси Si, Al,Sn,W

↓

Осадок

↓

Разложение HCl

↓

Фильтрация Сброс FeCl2, MnCl2

↓

Смесь оксидов Ta и Nb

Разложение сплавленными щелочами (KOH)

Fe(TaO3)2 + 6KOH = 2K3TaO4 + FeO + 3H2O

Mn(TaO3)2 + 6KOH = 2K3TaO4 + MnO + 3H2O

Fe(NbO3)2 + 6KOH = 2K3NbO4 + FeO + 3H2O

Mn(NbO3)2 + 6KOH = 2K3NbO4 + MnO + 3H2O

6K3TaO4 + H2O = K8Ta6O11 * 16H2O + 10KOH

6K3NbO4 + H2O = K8Nb6O11 * 16H2O + 10KOH

Оксиды железа и марганца отфильтровываются и остаются в осадке, а калиевые политанталаты и полиниобаты являясь растворимыми в воде соединениями, совместно с солями содержащие примеси Si,Sn,W,Al, типа KSiO3 остаются в растворе. Для осаждения соединений содержащих Ta и Nb раствор обрабатывают NaCl.

K8Ta6O11 * 16H2O + 8HCl = Na8Ta6O11 * 16H2O↓ + 8HCl

K8Nb6O11 * 16H2O + 8HCl = Na8Nb6O11 * 16H2O↓ + 8HCl

После фильтрации получаемы осадок политанталатов и полиниобатов Na, а в растворе остаются растворимые соли: Si,Sn,W,Al, а также KOH и KCl. Дальнейшая обработка соляной кислотой обеспечивает осаждение оксидов Ta и Nb.

Преимущества:

Получаемые по этой технологии смесь оксидов содержит меньше примесей, однако выход в годное ниже, т.к. часть ценных компонентов уходит с растворимыми хвостами.

Автоклавный метод вскрытия

Недостаток способа сплавления с щелочами состоит в большом расходе реагентов, а именно 3кг на 1 кг сырья, низкий ресурс работы тиглей и повышение характеристики вредности производства. Указанные трудности могут быть преодолены при разложении концентратов растворами щелочей в автоклавах. А в автоклавах до температуры 200 и давление до 5 атм. В этом случае политанталаты и полиниобаты щелочных металлов получают по след реакции

3Fe(TaO3)2 + 8NaOH + (n-1)H2O = Na8Ta2O19 * nH2O + 3Fe(OH)2

Аналогично для ниобатов и солей Mn. Также протекает реакция танталита-колумбита с растворами KOH.

Далее по аналогии с предыдущим способом производят обработку с HCl с получением оксидов Ta и Nb.

Разделение Ta и Nb. Очитска от примесей. Вследствии близости химических свойств соединений Ta и Nb разрешение этих элементов сложная технологическая задача. Известны следущие способы разделения Ta и Nb:

1-Дробная кристаллизация фтористых солей

2-Разделение с помощью ионообменных смол (сорбция)

3-Ректификация хлоридов

4-Избирательное восстановление NbCl5

5-Экстракция органическими растворителями (наиболее прогрессивные)