- •1 Приминение бериллия. Свойства бериллия.

- •2 Минералы Ве.

- •3 Фторидный метод извлечения Ве из берилла.

- •4 Получение гидроксида бериллия сульфатным методом

- •5 Получение фторобериллата аммония.

- •6 Пирометаллургия бериллия. Разложение фторобериллата аммония.

- •7 Пирометаллургия бериллия. Восстановление фторида бериллия. Рафинировочная плавка бериллия. Качество слитка бериллия.

- •8 Порошковая металлургия бериллия. Технологическая схема получения порошков бериллия. Маркировка порошков бериллия.

- •9 Порошковая металлургия бериллия. Основные методы формования порошков бериллия. Горячее вакуумное прессование. Маркировка и свойства материала.

- •11 Применение Ta и Nb. Основные Минералы Та и Nb.

- •13 Экстракционная очистка и разделение тантала и ниобия. Основы теории. Основы технологии.

- •14 Получение фтортанталата калия. Технологическая схема.

- •17 Натриетермическое восстановление

- •16 Карботермическое восстановление Nb

- •15 Пирометаллургия тантала и ниобия. Алюмотермическое восстановление ниобия.

- •18 Порошковая металлургия тантала. Получение конденсаторных порошков по гидридной технологии.

5 Получение фторобериллата аммония.

Ве(ОН)2

↓

Растворение ← БФА (Бифторид аммония)

↓

Очистка ← Реагенты

↓

Фильтрация

↓

Испарение

↓

Испарение

↓

Центрифугирование

↓

Кристаллический ФБА

Растворение

Исходный материал (Ве(ОН)2), а также различного вида бериллийсодержащие отходы загружают в реактор, где смешивают с раствором БФА. Гидроксид быстро растворяется с получением фторобериллата аммония (NH4)2(BeF4).

Ве(ОН)2+2NH4HF2→ (NH4)2(BeF4)+2Н2О

Оптимальное значение рн=5,5

Реактор выполнен из материалов, стойких в агрессивных средах, в частности применяется гуммирование рабочей поверхности.

Очистка

Для удаление примесей из водного раствора ФБА, оказавшихся в растворе из Ве(ОН)2, а также из растворённого скрапа производится химическая очистка. С этой целью в раствор ФБА последовательно добавляют реагенты:

1)Карбонат кальция (для удаления Al и Mn в виде гидроксида и оксида)

2)Диоксид свинца (для удаления хрома в виде соединения со свинцом)

3)Сульфид аммония (для удаления никеля, меди, свинца в виде сульфидов).

Фильтрация

Проводится после добавления и взаимодействия с каждым из вышеперечисленных реагентов. В результате фильтрации отделяется осадок, содержащий примеси в виде гидроксидов, оксидов, сульфидов и т.д. Фильтрацию проводят на фильтр-прессах.

Испарение

Очищенный раствор ФБА направляется в вакуумный испаритель непрерывного действия. Параметры: остаточное давление – 50 мм рт. ст.;

температура – около 100°С. В испарителе происходит частичное удаление влаги и кристаллизация ФБА.

Центрифугирование

Непрерывно выводимый из испарителя продукт подаётся в центрифугу, где окончательно отделяются кристаллы ФБА. Образующийся фильтрат возвращается в испаритель. Получением кристаллов ФБА завершается гидрометаллургический передел производства бериллия.

6 Пирометаллургия бериллия. Разложение фторобериллата аммония.

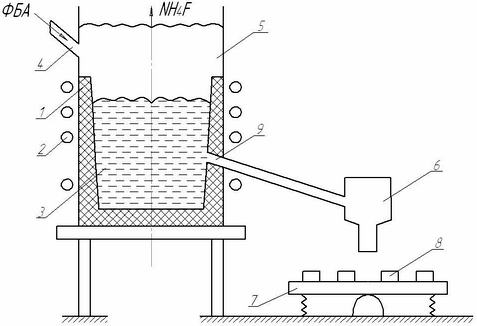

Кристаллы ФБА при нагреве разлагаются на фторид бериллия и фторид аммония. Медленное разложение начинается при температуре 125°С. В промышленности процесс проводят при температуре 900-1000°С. После охлаждения фторид затвердевает в виде стеклообразной массы (при медленном охлаждении фторид может затвердевать в виде кристаллического вещества). Схема печи разложения представлена на рисунке 2.

1 – графитовый тигель;

2 – индуктор;

3 – расплав BeF2;

4 – узел загрузки кристаллов ФБА;

5 – узел вывода газообразного фторида аммония;

6 – воронка – приёмник для слива BeF2;

7 – виброприёмник;

8 – куски стеклообразного BeF2;

9 – отверстие для слива расплава BeF2.

Рисунок 2 – Схема печи разложения ФБА.

ФБА в виде кристаллов порциально или непрерывно загружают в печь разложения. Включают индуктор, разогревают графитовый тигель, который в свою очередь разогревает кристаллы ФБА. Графит является материалом, стойким во фторидных средах. ФБА разогревается до температуры 1000±100°С и происходит его разложение на BeF2(расплав) и 2NH4F(газ). После образования расчетного количества расплава производится открытие 9 и слив расплава, который по лотку попадает в 6 и далее на 7, на котором происходит затвердевание BeF2. При включении вибропривода производится разрушение на куски BeF2. Газообразный NH4F улавливается скруббером, обрабатывается плавиковой кислотой для получения БФА.

NH4F+HF→NH4HF2

Полученный БФА направляется в процесс растворения гидроксида и получения ФБА.