- •13. Насос-форсунки.Схема питания двигателя с насос форсунками и принцип их работы

- •42.Совершенствование конструкций автомобилей

- •43.Предварительный впрыск насос-форсунок

- •44. Электронное регулирование системы охлаждения

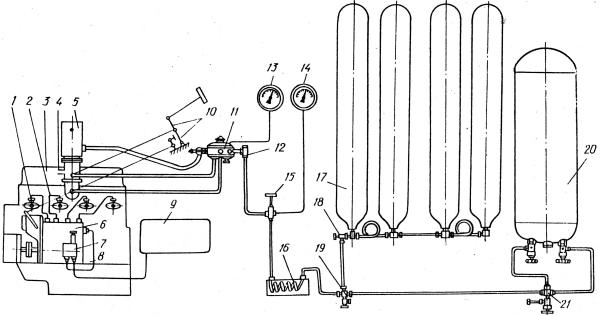

- •45. Применение природного и нефтяного газа.

- •46. Синтетические виды топлива. Спирты. Диметиловый эфир.

- •47. Биогаз. Источники получения биогаза.

- •48.Производство биотоплива из растительных масел,его характеристики и возможные пути его использования.

- •49.Моторное топливо на основе метиловых эфиров жирных кислот.

- •50.Выбор оптимальных маршрутов движения грузовых автомобилей и влияние его на показатели топливоиспользования.

- •62. Виды потерь топлива

- •63) Основные мероприятия по снижению потерь от испарения.

- •64) Принимаемые меры по предотвращению загрязнения и обводнения топлива.

- •65) Обустройство автозаправочных станций

- •66) Существующие нормы расхода топлива для различных видов перевозок

- •67) Нормы расхода топлива для легковых авто, автобусов и грузовых с почасовой оплатой

- •68. Нормы расхода топлива для одиночных бортовых автомобилей и седельных тягачей с полуприцепами.

- •69. Нормы расхода топлива для автомобиля-самосвала.

- •72. Дополнительный расход топлива на каждые 100 км бензина, дизельного топлива, для сжиженного и сжатого газа.

- •73. Расчет выбросов загрязняющих веществ в окружающую среду при движении легковых автомобилей.

- •74 Расчет выбросов загрязняющих в-в при движении грузовых автомобилей

- •75 Расчет выбросов загрязняющих в-в при движении автобусов

- •76. Расчет выбросов загрязняющих веществ от открытых стоянок автомобилей

- •77. Расчет выбросов загрязняющих веществ в зоне ежедневного обслуживания с проездными постами

- •78. Расчет выбросов загрязняющих веществ в зоне то – тр с тупиковыми постами.

№1 Преимущества и недостатки автомобильного транспорта перед другими видами транспорта.

+ Возможность автоперевозки грузов «от двери до двери». Высокая маневренность, гибкость, динамичность автомобильного транспорта. Возможность использования различных маршрутов и схем доставки автомобильным транспортом. Возможность отправки груза мелкими партиями. Широкие возможности выбора наиболее подходящего перевозчика. Автомобильный транспорт обеспечивает регулярность поставки. У автомобильного транспорта наименее жесткие требования к упаковке товара. - Низкая производительность автомобильного транспорта. Зависимость автомобильного транспорта от погодных и дорожных условий. Относительно высокая себестоимость перевозок автомобильным транспортом. Большое количество экологически вредных выбросов и шума отечественных автомобилей. Срочность разгрузки. Возможны хищения груза и угона автотранспорта. Сравнительно малая грузоподъемность автомобильного транспорта. Легковые автомобили — самый расточительный транспорт по сравнению с другими видами транспорта в пересчёте на затраты, необходимые на перемещение одного пассажира. Основная доля (63 %) экологического ущерба планете связана с автотранспортом. Значительный экологический ущерб наносится окружающей среде и обществу на всех стадиях производства, эксплуатации и утилизации автомобилей, топлива, масел, покрышек, строительства дорог и других объектов автомобильной инфраструктуры. В частности, окислы азота и серы, выбрасываемые в атмосферу при сжигании бензина, вызывают кислотные дожди. Выбросы загрязняющих веществ в атмосферу от автотранспортных средств составили 12 190,7. Также автомобильный транспорт требует хороших дорог.

№2 Загрязнение автотранспортом окружающей среды.

Первым виновником порчи атмосферного воздуха является детище научно-технического прогресса - автомобиль. Поглощая столь необходимый для жизни кислород, он интенсивно “обогащает” воздушную среду токсичными компонентами, наносящими вред всему живому и неживому/

Угарный газ и окислы азота, выделяемые из глушителя автомобиля, выступают причинами головных болей, усталости, немотивированного раздражения, низкой трудоспособности. Сернистый газ воздействует на святая святых — генетический аппарат, способствуя бесплодию и врожденным уродствам. Все эти факторы ведут к стрессам, нервным проявлениям, стремлению к уединению, безразличию к самым близким людям. В больших городах широко распространены заболевания органов кровообращения и дыхания, инфаркты, гипертония и новообразования. “Вклад” автомобильного транспорта в атмосферу составляет 90% по окиси углерода и 70% по окиси азота. Автомобиль добавляет в почву и воздух тяжелые металлы, другие вредные вещества,

В результате сжигания жидкого топлива в воздух ежегодно выбрасывается, по разным оценкам, от 180 тыс. до 260 тыс. т свинцовых частиц, что в 60—130 раз превосходит естественное поступление свинца в атмосферу при вулканических извержениях (2—3 тыс. т/год). /В некоторых крупных американских, европейских и японских городах, переполненных автомобилями, содержание свинца в атмосфере уже достигло опасной для здоровья человека концентрации или приближается к ней. При вдыхании городского воздуха крупные свинцовые аэрозоли задерживаются в бронхах и носоглотке, а те, что имеют диаметр менее 1 мк (их примерно 70— 80%), попадают в легкие, а затем проникают в капилляры и, соединяясь с эритроцитами, отравляют кровь. Причем известно, что “свинцовый воздух” вреднее “свинцовой воды”. Признаки свинцового отравления - анемия, постоянные головные боли, мышечная боль - проявляются при содержании в крови свинца 80 мкг/100 мл. Это опасный рубеж, начало болезни.

Токсичные вещества, содержащиеся в отработанных газах автомобильных двигателей, могут сохраняться в атмосфере в течение длительного времени и переноситься на значительные расстояния. Первичные загрязнители в атмосфере при соответствующих условиях могут взаимодействовать друг с другом, образуя новые токсичные вещества:

сульфаты, нитраты, кислоты, фотооксиданты и др. Атмосферный воздух следует рассматривать как вторичный реактор до образования вредных веществ, токсичность которых в некоторых случаях значительно превышает токсичность первичных компонентов.

№3 Причины образования загрязняющих веществ в цилиндре двигателя.

При горении углеводородного топлива происходит образование токсичных веществ, связанное с условиями горения, составом и состоянием смеси. В двигателях с принудительным воспламенением концентрация окиси углерода достигает больших значений из-за недостатка кислорода для полного окисления топлива при их работе на богатой топливом смеси (при α < 1). При движении автомобилей в городе и на дорогах с переменным уклоном и часто меняющимися скоростями с включенной передачей и открытой дроссельной заслонкой двигателям приходится около 1/3 путевого времени работать в режиме принудительного холостого хода. На принудительном холостом ходу двигатель не отдает а, напротив, поглощает энергию, накопленную автомобилем. При этом непроизводительно расходуется топливо, усиленное всасывание которого приводит к наибольшему выбросу токсичных газов СО и СН в атмосферу. На территории бывшего СССР на долю автотранспорта приходится 22 % выбросов оксида азота, 44 % углеводорода, 60 % оксидов углерода и других вредных веществ. Сажа. При сгорании углеводородных топлив в различных горелках и двигателях внутреннего сгорания в отработавших газах может содержаться твердый углеродный продукт в дисперсном состоянии (сажа). Другие твердые углеродистые соединения (пироуглерод и нитевидный углерод) обычно в отработавших газах не содержатся, так как образование их происходит на твердых поверхностях. Образование сажи представляет собой объемный процесс термического разложения (пиролиза) углеводородов в газовой (паровой) фазе в условиях сильного недостатка (отсутствия) окислителя (кислорода).

№4 Воздействие топлив и отработавших газов на организм человека и окр. среду

I. Загрязнение атмосферного воздуха выхлопными газами.

На сегодняшний день в мире существует много экологических проблем, начиная от исчезновения генетического разнообразия животных и растений, заканчивая угрозой вырождения человеческой расы. Проблемы экологии окружающей среды в целом, по всеобщему признанию, стали самыми грозными после проблемы ядерной войны. Состояние природной среды больше изменяется в худшую сторону, что влечет за собой увеличению в объеме уже существующих проблем и возникновению новых, к решению которых человечество еще не готово, т.к. еще не разработаны пути решения старых проблем, а появляются все новые.

Одной из причин уничтожения современной человеческой цивилизации может явиться глобальная экологическая катастрофа. Как это ни парадоксально, но именно человек является одной из главных причин экологических катастроф.

Смертельно опасное количество вредных газов в воздухе – беда всех городов.

Главным загрязнителем атмосферного воздуха является транспорт, работающий на основе тепловых двигателей. Выхлопные газы автомашин дают основную массу свинца, оксид азота, оксид углерода и др.; износ шин – цинк; дизельные моторы – кадмий. Тяжелые металлы относятся к сильным токсикантам. Каждый автомобиль выбрасывает более 3 кг вредных веществ ежедневно.

Самое страшное в загрязнении атмосферного воздуха – это содержание в выхлопных газах автотранспорта тяжелого элемента- свинца. Каждый автомобиль за 1 год выбрасывает в среднем 1 кг свинца в виде аэрозоля. Содержание свинца в организме выше у тех людей, которые живут поблизости от дорог с интенсивным движением.

II.Влияние выхлопных газов на организм человека.

Бензин, получаемый из некоторых видов нефти и нефтепродуктов, при сгорании выделяет в атмосферу диоксид серы.

Попадая в воздух, он соединяется с водой и образует серную кислоту. Диоксид серы наиболее токсичен, он поражает легкие человека. Оксид углерода или угарный газ, попадая в легкие, соединяется с гемоглобином крови и вызывает отравление организма. В небольших дозах, воздействуя систематически, угарный газ способствует отложению липидов на стенках кровеносных сосудов. Если это сосуды сердца, то человек заболевает гипертонией и может получить инфаркт, а если сосуды мозга, то человек имеет потенциальную возможность получить инсульт. Оксиды азота вызывают отеки органов дыхания. Соединения цинка не только поражают нервную систему, но и, накапливаясь в организме, вызывают мутации.

Кроме того, газы являются непосредственной причиной заболевания верхних дыхательных путей. Например, дыхательной недостаточности, гайморита, ларинготрахеита, бронхита, бронхопневмонии, рака легких. Выхлопные газы вызывают атеросклероз сосудов головного мозга. Опосредованно через легочную патологию могут возникнуть и различные нарушения сердечнососудистой системы.

Продукты переработки автомобильного топлива становятся причиной смерти европейцев в пять раз чаще, чем дорожно-транспортные происшествия. Ученые подсчитали, что ежегодно от заболеваний, связанных с выхлопными газами, в Европе умирают 225 тыс. человек.

№5 Системы впрыска бензиновых двигателей

K-JETRONIK ("К-Джетроник")

Система впрыска "K-Jetronic" фирмы BOSCH представляет собой механическую систему постоянного впрыска топлива. Топливо под давлением поступает к форсункам, установленным перед впускными клапанами во впускном коллекторе. Форсунка непрерывно распыляет топливо, поступающее под давлением. Давление топлива (расход) зависит от нагрузки двигателя (от разрежения во впускном коллекторе) и от температуры охлаждающей жидкости.

KE-Jetronic

Система впрыска " KE-Jetronic " это механическая система постоянного впрыска топлива, подобная системе "K-Jetronic", но с электронным блоком управления (E-Elektronik). В системе " KE-Jetronic " регулятор управляющего давления заменен электрогидравлическим регулятором.

Кроме этого, система имеет: установленный на рычаге расходомера воздуха потенциометр (реостатный датчик) и выключатель положения дроссельной заслонки. Потенциометр сообщает электрическими сигналами в электронный блок управления информацию о положении напорного диска расходомера воздуха. Положение напорного диска определяется расходом воздуха (разрежением во впускном трубопроводе, положением дроссельной заслонки, нагрузкой двигателя).

Выключатель положения дроссельной заслонки может информировать электронный блок управления: о крайних положениях дроссельной заслонки ≈ полностью открыта или закрыта (в этом случае выключатель называется концевым); обо всех положениях дроссельной заслонки; обо всех положениях и о скорости ее открытия и закрытия.

L-Jetronic

Система впрыска "l-jetronic" — это управляемая электроникой система многоточечного (распределенного) прерывистого впрыска. Главные отличия от систем "к-j" и "ke-j": нет дозатора-распределителя и регулятора управляющего давления, все форсунки (пусковая и рабочие) с электромагнитным администрированием. Так как нет дозатора-распределителя, важно изменился и расходомер воздуха. В системах "l-jetronic" ориентировочно в 2 раза меньше давление топлива в системе и вероятно отсутствие накопителя (гидроаккумулятора). Система впрыска "l-jetronic" — это больше совершенная система, с увеличением экономичности, снижением токсичности отработавших газов, улучшением динамики автомобиля.

Мотроник

Система впрыска топлива "Motronic" представляет из себя комбинированную систему с распределенным впрыском, т.е. на каждый цилиндр установлена отдельная форсунка. Каждая из основных форсунок управляется индивидуально эл.блоком управления. Кроме того, на впускном коллекторе установлена дополнительная пусковая форсунка, управляемая сигналом термо-реле. Система впрыска может включать в себя эл.механический топливный насос, фильтр тонкой очистки топлива, аккумулятор-распределитель топлива, регулятор давления топлива в системе, топливный демпфер, электронный блок управления (ECU), регулятор холостого хода, инжекторы, пусковую форсунку, расходомер воздуха, элементы контроля углового положения колен-вала, термореле, датчик температуры охлаждающей жидкости двигателя, датчик ВМТ, элементы контроля положения дроссельной заслонки, элементы зажигания и управляющие реле.

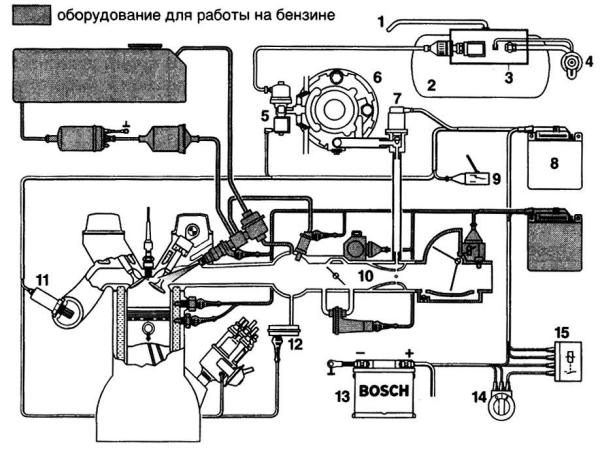

№6)Схема системы электронного впрыска бензинового двигателя во впускной трубопровод «Мотроник». Схема электронного блока управления системы Мотроник

Система впрыска топлива "Motronic" представляет из себя комбинированную систему с распределенным впрыском, т.е. на каждый цилиндр установлена отдельная форсунка. Каждая из основных форсунок управляется индивидуально эл.блоком управления. Кроме того, на впускном коллекторе установлена дополнительная пусковая форсунка, управляемая сигналом термо-реле.

Функционирует система впрыска (см. Рис.1) следующим образом: топливный эл.насос (2) через фильтр тонкой очистки топлива (3) под давлением подает топливо к аккумулятору-распределителю топлива (4) и далее к форсункам (11 и 12). На конце аккумулятора-распределителя топлива установлен регулятор давления топлива в системе (6), который обеспечивает оптимальное давление топлива, включая зависимость от разрежения во впускном тракте двигателя. При превышении необходимого в конкретный момент давления топлива в системе, регулятор давления через топливный демпфер (5) возвращает излишки топлива обратно в топливный бак. За счет постоянного давления и рециркуляции топлива в системе исключается возможность образования паров топлива. Установленные на впускном коллекторе в непосредственной близости к впускным клапанам форсунки (11) обеспечивают хорошее смесеобразование. Управляются они посредством ECU по специальной программе. Чем дольше открыта форсунка, тем больше обогащается топливная смесь. Время открытия форсунок ECU вычисляется в зависимости от выходных сигналов датчиков. Таким образом учитывается температура двигателя, количество всасываемого воздуха и его температура, положение дроссельной заслонки, обороты двигателя. Кроме того, в систему управления может быть включена обратная связь по лямбда-зонду (18). При наличии датчика содержания кислорода в выхлопных газах (лямбда-зонд), ECU регулирует смесеобразование с учетом сигналов данного датчика. ECU прекращает подачу топлива в цилиндры двигателя, если достигнут предел оборотов колен-вала и в режиме принудительного холостого хода. Количество оборотов колен-вала контролируется по датчику ВМТ (23), а угловое положение колен-вала по соответствующему датчику (24). Температуру двигателя ECU контролирует по сигналам датчика температуры охлаждающей жидкости (20), количество воздуха по сигналу расходомера всасываемого воздуха (16), а его температуру по термодатчику (17). Положение дроссельной заслонки контролируется по сигналам датчика углового положения дроссельной заслонки (потенциометр) и выключателя крайнего ее положения (15).

При пуске холодного двигателя по сигналу термореле (19) включается дополнительная форсунка (12), за счет чего и производится обогащение смеси, необходимое для пуска двигателя. За счет регулятора дополнительной подачи воздуха (21) поддерживаются необходимые обороты колен-вала на двигателе.

По сигналам датчика ВМТ и датчика углового положения колен-вала ECU регулирует угол опережения зажигания.

Структурная схема системы впрыска топлива "Motronic"

1) Топливный бак

9) Распределитель зажигания

19) Термореле

Топливный насос

10) Свеча зажигания

20) Термодатчик ох.жидкости

3)Топливный фильтр

11) Инжектор

21) Регулятор ХХ

4) Аккумулятор топлива

12) Пусковая форсунка

22) Винт регулировки ХХ

5) Топливный демпфер

13) Регулятор состава смеси

23) Датчик ВМТ

6) регулятор давления топлива

14) Дроссельная заслонка

24) Датчик положения колен-вала

7) Эл.блок управления

15)Датчики дроссельной заслонки

25)Аккумуляторная батарея

8)Катушка зажигания

16) Расходомер воздуха

26) Замок зажигания

17) Термодатчик воздуха

27) Управляющее реле

18) Лямбда-зонд (О2)

28) Реле бензонасос

Схема электронного блока управления системы Мотроник

Управление системами зажигания и впрыска осуществляется контроллером, представляющим собой специализированную цифровую ЭВМ, обрабатывающую по программе импульсы зажигания и впрыска согласно заложенному алгоритму.

Контроллер выполняет следующие функции:

• управление системой впрыска топлива;

• управление системой зажигания и регулирование момента зажигания;

• распределение тока высокого напряжения (на двигателях М42);

• управление пуском холодного двигателя;

• регулирование холостого хода двигателя;

• регулирование частоты вращения коленчатого вала двигателя;

• самодиагностика.

Выполнение

указанных функций зависит от сигналов,

полученных от датчиков. Контроллер

обрабатывает полученную от датчиков

информацию и по собственной программе

управляет процессами зажигания и впрыска

топлива.

Выполнение

указанных функций зависит от сигналов,

полученных от датчиков. Контроллер

обрабатывает полученную от датчиков

информацию и по собственной программе

управляет процессами зажигания и впрыска

топлива.

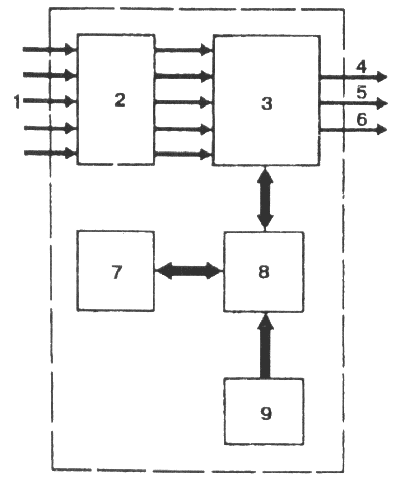

Функциональная схема микроЭВМ.

1 — входные сигналы; 2 — аналого-цифровой преобразователь; 3 — входные и выходные схемы; 4 — к системе зажигания; 5 — к электрическому топливному насосу; 6 — к системе впрыска топлива; 7 — промежуточное ЗУ; 8 -микропроцессор; 9 — постоянное ЗУ.

№7) Cхема электронного впрыска бензинового двигателя л-джетроник и схема эбу системы

Общая характеристика системы

Система впрыска топлива L-Джетроник – это управляемая электроникой система многоточечного (распределенного) прерывистого впрыска топлива (L – нем. Lade – заряд, порция). Она объединяет в себе преимущества непосредственного измерения расхода воздуха с особыми возможностями, предоставляемыми электроникой.

Главные отличия данной системы от систем К-Джетроник и КЕ-Джетроник: нет дозатора топлива и регулятора управляющего давления, все форсунки (пусковая и клапанные) с электромагнитным управлением. Так как нет дозатора топлива, существенно изменился и расходомер воздуха. В данной системе примерно в два раза меньше давление топлива в системе и отсутствует накопитель топлива.

В системе L-Джетроник, как и в системе КЕ-Джетроник, учитываются все изменения условий работы и состояния двигателя (износ, нагарообразование в камере сгорания, изменения в фазах газораспределения).

Задачей этой системы впрыска топлива является индивидуальное дозирование каждого цилиндра таким количеством топлива, которое необходимо для эффективной работы двигателя на данном режиме. В связи с постоянным изменением условий и режима работы двигателя решающее значение имеет быстрая корректировка количества подаваемого топлива в данный момент времени. Таким требованиям отвечает электронно-управляемая система впрыска, способная собирать огромное количество параметров о состоянии автомобиля и преобразовывать их в электрические сигналы посредством датчиков. Далее эти сигналы получает и обрабатывает электронный блок управления, вычисляя на их основе точное количество поступающего в цилиндры топлива, которое дозируется по продолжительности впрыскивания.

Принцип действия системы

Топливный насос с электрическим приводом 2 (рис.50) забирает топливо из бака 1 и подает его под давлением 0,25 МПа через фильтр тонкой очистки 3 к распределительному трубопроводу 4, соединенной шлангами с клапанными форсунками цилиндров 22. Установленный с торца распределительного трубопровода 4, регулятор давления топлива в системе 5 поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак. Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок.

Количество впрыскиваемого топлива определяется электронным блоком управления 20 в зависимости от температуры, давления и объема поступающего воздуха, частоты вращения коленчатого вала и нагрузки двигателя, а также от температуры охлаждающей жидкости.

Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером воздуха 12. Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на электронный блок управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны форсунок 22 импульсы времени подачи топлива. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).

Если впускной клапан в момент впрыска закрыт, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем его открытии одновременно с воздухом.

Клапан дополнительной подачи воздуха 15, установленный в воздушном канале, выполненном параллельно дроссельной заслонке, подводит к двигателю добавочный воздух при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева используются повышенные обороты холостого хода (более 1000 об/мин).

Для облегчения пуска холодного двигателя, также как и в других рассмотренных системах впрыска, здесь применяется электромагнитная пусковая форсунка 6, продолжительность открытия которой изменяется в зависимости от температуры охлаждающей жидкости с помощью термореле 17.

Конструктивная схема системы впрыска топлива L-Джетроник:

1 – топливный бак; 2 – топливный насос с электрическим приводом; 3 – топливный фильтр; 4 – распределительный трубопровод; 5 – регулятор давления; 6 – пусковая форсунка; 7 – регулировочный винт количества смеси; 8 – датчик положения дроссельной заслонки; 9 – дроссельная заслонка; 10 – датчик температуры воздуха; 11 – реле включения топливного насоса; 12 – расходомер воздуха; 13 – замок зажигания; 14 – аккумуляторная батарея; 15 – клапан подачи дополнительного воздуха; 16 – прерыватель-распределитель; 17 – термореле; 18 – датчик температуры охлаждающей жидкости; 19 – лямбда-зонд; 20 – электронный блок управления; 21 – регулировочный винт качества смеси; 22 – клапанная форсунка

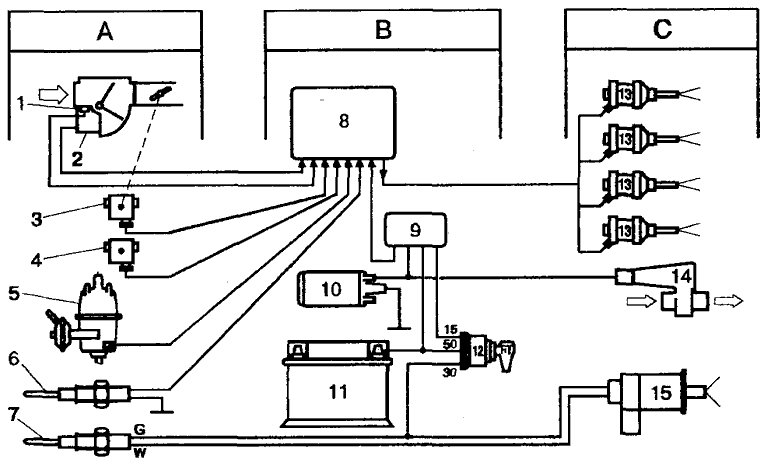

Функциональная схема управления системой впрыска "L-Jetronic":

А — устройство входных параметров: 1 — датчик температуры всасываемого воздуха, 2 — расходомер воздуха, 3 — выключатель положения дроссельной заслонки, 4 — высотный корректор, 5 — датчик-распределитель зажигания, б — датчик температуры охлаждающей жидкости, 7 — термореле. В — устройства управления и обеспечения: 8 — электронный блок управления, 9 — блок реле, 10 — топливный насос, 11 — аккумуляторная батарея, 12 — выключатель зажигания. С — устройства выходных параметров: 13 — рабочие форсунки, 14 — клапан добавочного воздуха, 15 — пусковая форсунка

№8) Лямбда-регулирование системы л-джетроник

На части автомобилей для получения более рационального дозирования топлива применяется обратная связь - от отработавших газов - к составу смеси. При этом в электронный блок управления подаются сигналы от лямбда-зонда или датчика кислорода (фиксируется свободный кислород), размещенного в выпускном трубопроводе двигателя. Сигнал лямбда-зонда регистрируется электронным блоком управления и преобразуется в команду для регулятора управляющего давления, который изменяет давление управления и тем самым обогащает или обедняет смесь.

Датчики кислорода работают обычно в диапазоне температур 350- 900°C. Принцип действия применяемых датчиков различный.

Циркониевый датчик (используется керамический элемент на основе двуокиси циркония ZrO2, покрытый платиной) - гальванический источник тока, меняющий напряжение в зависимости от температуры и наличия кислорода в окружающей среде. Циркониевые датчики, формируют (создают) электрический сигнал, и являются наиболее распространенными.

Титановые датчики (используется двуокись титана TiO2) применяются реже и представляют собой резисторы, сопротивление которых меняется в зависимости от температуры и наличия кислорода в окружающей среде. Можно сказать, что эти датчики в принципе работают также, как и датчики температуры двигателя.

Лямбда-зонды применяются обогреваемые и необогреваемые. Обогреваемые зонды, как правило, находятся несколько дальше от выпускного коллектора в выпускном трубопроводе. Без обогрева они достигали бы своей рабочей температуры при пуске двигателя с задержкой. Главная же цель электрического обогрева зондов - включение их в работу, когда температура, контактирующих с ними отработавших газов ниже 350°C.

При помощи датчиков концентрации кислорода в отработавших газах удается оптимизировать состав рабочей смеси только по токсичности выхлопа при определенных режимах работы двигателя. Применяются эти датчики, как правило, совместно с нейтрализаторами отработавших газов.

№9)Механическая система впрыска к-джетроник.Устр-во и принцип д-я

Общая характеристика системы

Система впрыска К-Джетроник фирмы Бош представляет собой механическую систему постоянного впрыска топлива. Отсюда и название системы К-Джетроник – от немецкого слова «Kontinuierlich» (постоянно, непрерывно).

Топливо под давлением поступает к форсункам, установленным перед впускными клапанами во впускном коллекторе. Форсунка непрерывно распыляет топливо, поступающее под давлением. Давление топлива (расход) зависит от нагрузки двигателя (от разрежения во впускном трубопроводе) и от температуры охлаждающей жидкости.

Количество подводимого воздуха постоянно измеряется расходомером, а количество впрыскиваемого топлива строго пропорционально (1:14,7) количеству поступающего воздуха (за исключением ряда режимов работы двигателя, таких как пуск холодного двигателя, работа под полной нагрузкой и т.д.) и регулируется дозатором-распределителем топлива. Дозатор-распределитель состоит из регулятора количества топлива и расходомера воздуха. Регулирование количества топлива обеспечивается распределителем, управляемым расходомером воздуха и регулятором управляющего давления. В свою очередь воздействие регулятора управляющего давления определяется величиной подводимого к нему разрежения во впускном трубопроводе и температурой жидкости системы охлаждения двигателя.

Принцип действия системы

Система К-Джетроник выполняет следующие функции:

· подача топлива; · измерение количества всасываемого воздуха;

· дозирование топлива.

При повороте ключа в замке зажигания 18 (рис.1) включается топливный насос с электрическим приводом 13, который подает топливо из бака 8, через накопитель топлива 10 и топливный фильтр 9 к дозатору топлива 6. С помощью встроенного в дозатор регулятора давления 7 в дозаторе поддерживается постоянное давление топлива. От дозатора топливо поступает к клапанным форсункам 1. Форсунки непрерывно впрыскивают топливо во впускные каналы двигателя и, при открытии впускных клапанов, топливная смесь поступает в камеры сгорания цилиндров.

Рис.1 – Конструктивная схема системы впрыска топлива К-Джетроник:

1 – клапанная форсунка; 2 – клапан подачи дополнительного воздуха; 3 – дроссельная заслонка; 4 - дифференциальный клапан; 5 – регулятор управляющего давления; 6 – дозатор топлива; 7 – регулятор давления топлива в системе; 8 – топливный бак; 9 – топливный фильтр; 10 – накопитель топлива; 11 – регулировочный винт качества смеси; 12 – расходомер воздуха; 13 – топливный насос с электрическим приводом; 14 – пусковая форсунка; 15 – реле включения топливного насоса; 16 – прерыватель-распределитель; 17 – термореле; 18 – замок зажигания; 19 - аккумуляторная батарея; 20 – регулировочный винт количества смеси

Количество топлива, которое подается к форсункам, определяется положением дроссельной заслонки 3. Чем больше открыта дроссельная заслонка, тем больше воздуха проходит через впускной трубопровод и тем больше топлива необходимо подавать к форсункам для нормальной работы двигателя. Для определения количества проходящего через впускной трубопровод воздуха служит расходомер воздуха 12. Расходомер воздуха совместно с дозатором топлива конструктивно составляет единый узел – корректор состава горючей смеси. Расположенный между воздушным фильтром и дроссельной заслонкой напорный диск расходомера воздуха отклоняется под динамическим напором всасываемого во впускной трубопровод воздуха. Отклонение напорного диска передается через систему рычагов на распределительный золотник дозатора топлива. Распределительный золотник, перемещаясь вверх, определяет подачу топлива через дифференциальные клапаны 4 к механическим клапанным форсункам 1и дальше в цилиндры двигателя, обеспечивая оптимальный состав топливно-воздушной смеси.

Подача топлива во время прогрева двигателя осуществляется с помощью регулятора управляющего давления 5. Для увеличения частоты вращения коленчатого вала на холостом ходу во время прогрева двигателя служит клапан подачи дополнительного воздуха 2, установленный в воздушном канале, выполненном параллельно дроссельной заслонке.

Пусковая форсунка 14 используется для облегчения пуска холодного двигателя, продолжительность открытия которой изменяется в зависимости от температуры двигателя с помощью термореле 17.

При пуске двигателя топливо одновременно подается к пусковой форсунке, регулятору давления топлива 6, распределителю, нижним камерам дифференциальных клапанов и каналу управляющего давления (рис.3).

В зависимости от величины управляющего давления на верхний торец распределителя действует сила, которая тормозит или облегчает движение распределителя вверх. Таким образом, появляется возможность коррекции подачи топлива к форсункам. Эта возможность реализуется для некоторых режимов работы двигателя с помощью уже упоминавшегося регулятора управляющего давления.

№10. Статическая система зажигания бензиновых двигателей

Контактные и бесконтактные системы зажигания в настоящее время имеют ограниченное применение, а на импортных легковых автомобилях начиная с середины 90-х годов, используются ограниченно. Им на смену пришли системы зажигания четвертого поколения – системы с электронно-вычислительными устройствами управления и без высоковольтного распределителя энергии по свечам в выходном каскаде, так называемые статические системы зажигания. Такие системы принято подразделять на электронно-вычислительные (аналоговые) и микропроцессорные (цифровые).

В электронно-вычислительных системах основной сигнал зажигания формируется с применением время-импульсного способа преобразования информации от входных датчиков. Это значит, что контролируемый процесс задается временем его протекания, с последующим преобразованием времени в длительность электрического импульса. Таким образом, в электронно-вычислительных системах контроллер содержит электронный хронометр, и управляется аналоговыми сигналами

В микропроцессорной системе, для формирования сигнала зажигания применяется число-импульсное преобразование, при котором параметр процесса задается не временем протекания, а непосредственно числом электрических импульсов.

Функции электронного вычислителя здесь выполняет число-импульсный микропроцессор, который работает от электрических импульсов, стабилизированных по амплитуде и длительности (от цифровых сигналов). Поэтому между микропроцессором и входными датчиками в электронный блок управления микропроцессорной системы устанавливаются число-импульсные преобразователи аналоговых сигналов в цифровые (ЧИПы).

В отличие от электронной, микропроцессорная система зажигания работает по заранее заданной для данного двигателя внутреннего сгорания программе управления. Поэтому в вычислителе микропроцессорной системы зажигания имеется электронная память (постоянная и оперативная).

Статическая система зажигания состоит из следующих компонентов: 1 – свеча зажигания; 2 – катушка зажигания; 3 – датчик положения дроссельной заслонки; 4 – блок управления; 5 – датчик температуры охлаждающей жидкости; 6 – датчик детонации; 7 – индуктивный датчик; 8 – зубчатый диск; 9 – АКБ; 10 – замок зажигания.

Характеристические кривые, получаемые при использовании обычных распределителей зажигания с центробежными и вакуумными регуляторами, заменяются оптимизированными электронными отображениями процесса зажигания. Механическое распределение тока высокого напряжения осталось только в некоторых системах зажигания с распределителем зажигания. В таких системах сохранилась одна катушка зажигания на все цилиндры.

Применение электронных систем зажигания позволило создать систему постоянной энергии для двигателей, работающих на бедной смеси во всем диапазоне режимов их работы. Одним и важных факторов предопределивших применение таких систем стал фактор приближения опережения зажигания к порогу начала детонации – чем ближе работа двигателя к этому порогу, тем выше его мощность.

Электронные системы зажигания более точно, чем обычные механические выбирают угол опережения зажигания.

В механических системах зажигания угол опережения может изменяться только в зависимости от работы вакуумного и центробежного регуляторов, определяющих изменение частоты вращения коленчатого вала и нагрузки, в то же время у электронных, от значительно большего количества факторов (температура двигателя, начало детонации, положение дроссельной заслонки и т. д.). Преимущество электронных систем также заключается в том, что процесс зажигания определяется углом поворота коленчатого вала, а не валика распределителя, чем исключается влияние износов в приводе распределителя.

Исключаются ограничения, накладываемые механическими устройствами регулировки. Число входных параметров теоретически ничем не ограничено, что позволяет расширить диапазон регулирования зажигания.

Электронная система зажигания обычно комбинируется с системой электронного управления впрыском топлива (система Motronic), устройством контроля детонации двигателя, ABS и т.д., что дает возможность использовать датчики и/или сигналы от других узлов автомобиля в более чем одной системе управления.

№11. Аккумуляторная топливная система дизельных двигателей с электронным управлением «Common Rail»

Аккумуляторная топливная система или система типа Common rail — система подачи топлива, применяемая в дизельных двигателях с непосредственным впрыскиванием топлива. В системе типа Common rail насос высокого давления нагнетает топливо под высоким давлением (до 300 МПа, в зависимости от режима работы двигателя) в общую топливную магистраль существенного объема (аккумулятор).

Управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают топливо под высоким давлением в цилиндры. В зависимости от конструкции форсунок и класса двигателя, может впрыскиваться до 9 порций топлива за 1 цикл. Одной из ключевых особенностей систем Common Rail является независимость процессов впрыскивания от угла поворота коленчатого вала и от режима работы двигателя, что делает возможным достижение высокого давления впрыскивания на частичных режимах, что необходимо для удовлетворения современных и перспективных экологических требований.

Современные системы топливоподачи дизелей разделяются на 2 класса: системы непосредственного действия и аккумуляторные системы. В первом классе сжатое в ТНВД топливо поступает непосредственно через форсунку в цилиндр. В системах же аккумуляторного типа между ТНВД и форсунками содержится аккумулятор, накапливающий топливо в пределах нескольких циклов, что позволяет сглаживать пульсации давления от работы насоса(-ов) и форсунок, а также позволяет осуществлять впрыскивание в любой момент времени, вне зависимости от положения коленчатого вала, о чем было упомянуто выше. Данная особенность позволяет точнее дозировать порции топлива, а также время их впрыскивания, что важно для приближения к оптимальным значениям для каждого отдельно взятого цикла. Два основных ограничивающих экологических фактора для дизельных двигателей - это выбросы оксидов азота NOx и выбросы твердых частиц, сажи. Эти параметры находятся в обратной зависимости в силу организации рабочего процесса в дизеле, и при снижении одного из них путем регулировки рабочего процесса, неизбежно получается повышение второго. Для снижения эмиссии оксидов азота наиболее действенным на сегодняшний день методом является применение рециркуляции части отработавших газов EGR с выпуска двигателя на впуск. Но применение EGR ведет к увеличению выбросов сажи, для борьбы с которыми (без применения внешней обработки отработавших газов) эффективным является увеличение давления впрыскивания топлива одновременно с точным его дозированием. Увеличение давления впрыскивания приводит к лучшему распыливанию топлива, к уменьшению размера капель и как следствие, к уменьшению количества несгоревшего топлива, которое и является основным источником образования сажи.

Таким образом, для удовлетворения перспективных экологических нормативов, таких как Euro-VI, Tier-IV, Euro Stage IV для тяжелых дизелей, системы Common Rail Были признаны наиболее подходящими для применения на всех классах двигателей.

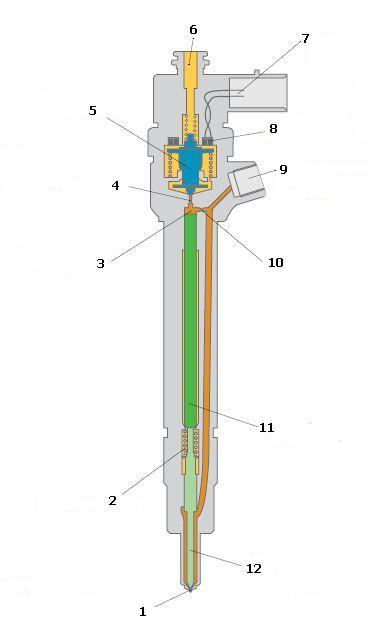

№12. Электрогидравлические форсунки фирмы «Бош» и их принцип действия

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованных системой впрыска Common Rail. Конструкция электрогидравлической форсунки объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

1 - сопло форсунки; 2 – пружина; 3 - камера управления; 4 - сливной дроссель; 5 - якорь электромагнита; 6 - сливной канал; 7 - электрический разъем; 8 - обмотка возбуждения; 9 - штуцер подвода топлива; 10 - впускной дроссель; 11 – поршень; 12 - игла форсунки

Принцип работы электрогидравлической форсунки основан на использовании давления топлива, как при впрыске, так и при его прекращении. В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль. При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

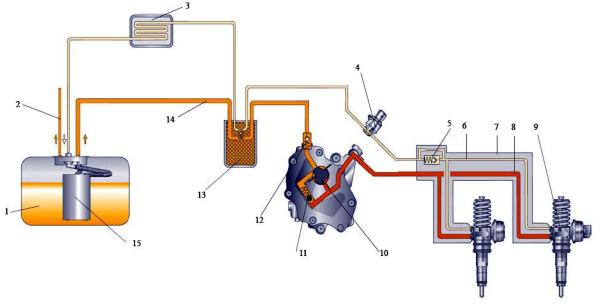

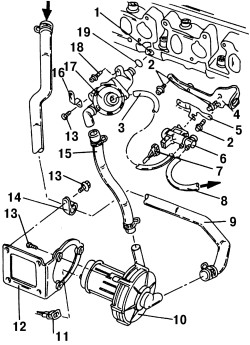

13. Насос-форсунки.Схема питания двигателя с насос форсунками и принцип их работы

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рисунке:

Рис. Система питания дизельного двигателя с насос-форсунками: 1 – топливный бак; 2 – топливопровод к дополнительному отопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе; 6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления; 9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насос-форсункам топлива в пределах 8,5 кгс/см2. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см2, благодаря ему снижаются пульсации давления в системе. Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах коммон рейл, топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока.

Топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит и одинаковое количество топлива поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направление первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому, и к насос-форсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

№14 Насос-форсунки с пьезоэлектричяеским клапаном управления

Система впрыска насос-форсунками является современной системой впрыска топлива дизельных двигателей. В отличии от системы впрыска Common Rail в данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Собственно насос-форсунка и составляет одноименную систему впрыска.

Применение насос-форсунок позволяет повысить мощность двигателя, снизить расход топлива, выбросы вредных веществ, а также уровень шума.

В системе на каждый цилиндр двигателя приходится своя форсунка. Привод насос-форсунки осуществляется от распределительного вала, на котором имеются соответствующие кулачки. Усилие от кулачков передается через коромысло непосредственно к насос-форсунке.

Насос-форсунка имеет следующее устройство: плунжер; клапан управления; запорный поршень; обратный клапан; игла распылителя. http://systemsauto.ru/feeding/shema_nasos_forsunka.html

Плунжер служит для создания давления топлива. Поступательное движение плунжера осуществляется за счет вращения кулачков распределительного вала, возвратное – за счет плунжерной пружины.

Клапан управления предназначен для управления впрыском топлива. В зависимости от привода различают следующие виды клапанов:

электромагнитный; пьезоэлектрический.

Пьезоэлектрический клапан пришел на смену электромагнитному клапану. Пьезоэлектрический клапан обладает большим быстродействием. Основным конструктивным элементом клапана является игла клапана.

Пружина форсунки обеспечивает посадку иглы распылителя на седло.

Усилие пружины при необходимости поддерживается давлением топлива. Данная функция реализуется с помощью запорного поршня и обратного клапана. Игла распылителя предназначена для обеспечения непосредственного впрыска топлива в камеру сгорания.

Управление насос-форсунками осуществляет система управления двигателем. Блок управления двигателем на основании сигналов датчиков управляет клапаном насос-форсунки.

Принцип действия насос-форсунки

Конструкция насос-форсунки обеспечивает оптимальное и эффективное образование топливно-воздушной смеси. Для этого в процессе впрыска топлива предусмотрены следующие фазы:

предварительный впрыск; основной впрыск; дополнительный впрыск.

Предварительный впрыск производится для достижения плавности сгорания смеси при основном впрыске. Основной впрыск обеспечивает качественное смесеобразование на различных режимах работы двигателя. Дополнительный впрыск осуществляется для регенерации (очистки от накопленной сажи) сажевого фильтра.

Работа насос-форсунки осуществляется следующим образом. Кулачек распределительного вала через коромысло перемещает плунжер вниз. Топливо перетекает по каналам форсунки. При закрытии клапана происходит отсечка топлива. Давление топлива начинает расти. При достижении давления 13 МПа игла распылителя, преодолевая усилие пружины, поднимается и происходит предварительный впрыск топлива. Предварительный впрыск топлива прекращается при открытии клапана. Топливо переливается в питающую магистраль. Давление топлива снижается. В зависимости от режимов работы двигателя может осуществляться один или два предварительных впрыска топлива. Основной впрыск производится при дальнейшем движении плунжера вниз. Клапан снова закрывается. Давление топлива начинает расти. При достижении давления 30 МПа, игла распылителя, преодолевая усилие пружины и давление топлива, поднимается и происходит основной впрыск топлива. Чем выше давление, тем больше количества топлива сжимается и соответственно больше впрыскивается в камеру сгорания двигателя. При максимальном давлении 220 МПа впрыскивается наибольшее количество топлива, тем самым обеспечивается максимальная мощность двигателя.

Основной впрыск топлива завершается при открытии клапана. При этом падает давление топлива и закрывается игла распылителя.

Дополнительный впрыск выполняется при дальнейшем движении плунжера вниз. Принцип действия насос-форсунки при дополнительном впрыске аналогичен основному впрыску. Обычно производится два дополнительных впрыска топлива.

№15 Свечи накаливания

Для облегчения запуска дизельных двигателей в холодное время (от +5 до –30°С) производится нагрев воздуха в цилиндрах с помощью свечей накаливания. По своей сути свечи накаливания являются одним из устройств предпускового подогрева.

Свеча накаливания имеет различные места установки в зависимости от конструкции дизельного двигателя : в вихревой камере (двигатели с раздельной камерой сгорания); в форкамере (двигатели с раздельной камерой сгорания); в камере сгорания (двигатели с нераздельной камерой сгорания).

Конструктивно свеча накаливания представляет собой электрическое нагревательное устройство, состоящее из спирали накала, помещенной в защитную оболочку. Различают два вида свечей накаливания: с металлической спиралью; керамические.

Керамические свечи накаливания имеют высокую температуру накала (до 1350°С), меньшее время прогрева, чем с металической спиралью (2 сек) и соответственно лучшие характеристики холодного запуска. Ведущими производителями свечей накаливания являются фирмы Bosch, NGK, Lucas. Управление свечами накаливания производится с помощью реле или отдельного электронного блока управления. Данные устройства регулируют величину подаваемого на свечи напряжения и, тем самым, обеспечивают необходимый момент и температуру накала, а также продолжительность нагрева.

Свечи накаливания включаются при определенных температурных условиях во время запуска двигателя (первое положение ключа в замке зажигания), о чем сигнализирует контрольная лампа на панели приборов. После того, как лампа погаснет, а прогрев закончится, производится запуск двигателя (второе положение ключа в замке зажигания). На современных дизельных двигателях свечи накаливания помимо предварительного (предпускового) накала обеспечивают дополнительный накал после запуска двигателя. Дополнительный накал производится для уменьшения шума при сгорании смеси на непрогретом двигателе, а также сокращения вредных выбросов в атмосферу. Фаза дополнительного накала имеет продолжительность порядка 3 минут и заканчивается при достижении охлаждающей жидкостью температуры 20-30°С.

№16) Назначение натдува, существующие системы натдува, натдув с механическим приводом!

Наддув — увеличение количества свежего заряда горючей смеси, подаваемой в двигатель внутреннего сгорания, за счёт повышения давления при впуске. Наддув обычно применяют с целью повышения мощности (на 20-45 %) без увеличения массы и габаритов двигателя, а также для компенсации падения мощности в условиях высокогорья. Наддув с «качественным регулированием» может применяться для снижения токсичности и дымности отработавших газов. Агрегатный наддув осуществляется с помощью компрессора, турбокомпрессора или комбинировано. Наибольшее распространение получил наддув с помощью турбокомпрессора, для привода которого используется энергия отработавших газов.

Агрегатный наддув применяют почти на всех видах транспортных дизелей (судовых, тепловозных, тракторных). Наддув на карбюраторных двигателях ограничивается возникновением детонации. К основным недостаткам агрегатного наддува относят:

повышение механической и тепловой напряжённости двигателя вследствие увеличения давления и температуры газов;

снижение экономичности;

усложнение конструкции.

К безагрегатному наддуву относят:

динамический (ранее называемый инерционным, резонансным, акустическим), при котором эффект достигается за счёт колебательных явлений в трубопроводах;

скоростной, применяемый на поршневых авиационных двигателях на высотах больше расчётной и при скоростях более 500 км/ч;

рефрижерационный, достигаемый испарением в поступающем воздухе топлива или какой-либо другой горючей жидкости с низкой температурой кипения и большой теплотой парообразования.

Всё большее распространение на транспортных двигателях внутреннего сгорания получает динамический наддув, который при несущественных изменениях в конструкции трубопроводов приводит к повышению коэффициента наполнения до в широком диапазоне изменения частоты вращения двигателя. Увеличение при наддуве позволяет форсировать дизель по энергетическим показателям в случае одновременного увеличения цикловой подачи топлива или улучшить экономические показатели при сохранении мощностных (при той же цикловой подаче топлива). Динамический наддув повышает долговечность деталей цилиндро-поршневой группы благодаря более низким тепловым режимам при работе на бедных смесях.

Существует несколько систем наддува. В первую очередь к ним следует отнести самый распространенный вид - турбонаддув - наддув за счет использования энергии выхлопных газов (рис. а). Этот вид наддува более подробно рассмотрим далее.

Второй вариант наддува - это наддув от приводного нагнетателя - так называемый SUPERCHARGER. На современных двигателях данная схема применяется редко из-за сложности конструкции нагнетателя и его недостаточной надежности. Преимуществом его по сравнению с турбонаддувом является более высокое давление наддува на пониженных режимах, а также отсутствие так называемой "турбоямы", т.е. характерного "провала" мощности при резком открытии дроссельной заслонки. Это определяет область применения приводного нагнетателя - в основном на не слишком быстроходных двигателях (FORD, GM), хотя в последние годы наметилась тенденция их использования и на высокооборотных двигателях (MERCEDES).

На дизелях автомобилей MAZDA установлен волновой обменник давления COMPREX, обеспечивающий наддув за счет взаимодействия волн давления и разрежения, распространяющихся в каналах вращающегося ротора. Этот тип наддува позволяет достичь более высокого форсирования, чем другие системы наддува, но пока не получил распространения из-за сложности конструкции

№17) турбокомпрессор, его уво и принцип работы

Oснова турбонаддува

Основой системы турбонаддува двигателя, и в то же время наиболее сложным ее элементом, является турбокомпрессор. Принцип работы турбокомпрессора заключается в том, что энергия оставшаяся в выхлопных газах не уходит в атмосферу, а идет на повышение давления и плотности воздуха поступающего в двигатель.

Отработанные двигателем газы через выпускной коллектор попадают в корпус турбины (горячая улитка). Давление газов и тепловая энергия газов вращают колесо турбины (горячая крыльчатка), которое, в свою очередь, вращает колесо компрессора (холодная крыльчатка). После этого выхлопные газы выбрасываются в атмосферу.

При вращении колесо компрессора всасывает воздух через воздушный фильтр. Лопасти колеса компрессора ускоряют и выталкивают воздух в корпус компрессора (холодная улитка), где воздух сжимается и во впускной коллектор двигателя. Воздух на выходе из компрессора имеет не только повышенное давление, но и температуру, снижающую плотность заряда, что неблагоприятно отражается на наполнении и, следовательно, мощности двигателя. Поэтому на многих двигателях с турбонаддувом с целью повышения плотности воздуха и, соответственно, улучшения наполнения цилиндров применяют промежуточное охлаждение наддуваемого воздуха (intercooler). Для этого, после компрессора воздух направляют в специальный "воздухо-воздушный" радиатор, установленный рядом с радиатором системы охлаждения.

№18)электронная схема управления турбонатдувом

вакуумная магистраль

блок управления двигателем

датчики давления наддува и температуры воздуха на впуске

блок управления воздушной заслонкой

интеркулер

клапан рециркуляции отработавших газов

клапан ограничения давления наддува

турбонагнетатель

впускной коллектор

вакуумный привод направляющих лопаток

выпускной коллектор

А - воздух

Б - отработавшие газы

№19. ТУРБОНАГНЕТАТЕЛЬ С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ ТУРБИНЫ (VGT).

VGT (Variable Geometry Turbine) - это определенный тип турбонагнетателя, функционирующего за счет использования энергии потока отработавших газов. На приведенном ниже графике показана сравнительная характеристика скоростных возможностей автомобилей, оборудованных обычным турбонагнетателем и турбонагнетателем VGT. Максимальная скорость: VGT позволяет увеличить максимальную скорость на 4,1%.

Время разгона: по сравнению с обычным турбонагнетатель VGT позволяет уменьшить время разгона от 0 км/ч до 100 км/ч на 15,1%.

Время разгона при ускорении: данная характеристика показывает возможности автомобиля при резком ускорении (с 60 км/ч до 100 км/ч) во время движения. Чем оно меньше, тем лучше характеристики.

ПРИНЦИП ДЕЙСТВИЯ

Функционирование при низких оборотах двигателя

При работе двигателя на низких оборотах количество отработавших газов относительно невелико, энергия их потока мала и в обычном турбонагнетателе не создается значительного эффекта турбонаддува, а в турбонагнетателе VGT существует возможность пропуска отработавших газов через более узкое сечение проходного канала, за счет чего скорость и энергия их потока значительно возрастают. Следовательно, система VGT улучшает характеристики работы двигателя на низких оборотах.

Принцип действия при низких оборотах двигателя

В данной конструкции используется принцип трубки Вентури, суть которого в том, что при перетекании воздуха через суженное сечение (точка "А") скорость потока увеличивается, а давление понижается. При уменьшении диаметра проходного сечения пропорционально будет увеличиваться скорость потока (см. уравнение).

Функционирование при высоких оборотах двигателя

При высоких оборотах двигателя энергия потока отработавших газов достаточно высока и способна создавать требуемое усилие для вращения турбины. В этом случае сечение проходного канала увеличивается и к турбине устремляется весь поток отработавших газов, при этом уменьшается насосное сопротивление выпускного тракта. Выходные характеристики двигателя будут зависеть от объема воздуха на впуске.

Управление системой VGT

Управляющий сигнал системы VGT формируется на основании анализа сигналов датчиков частоты вращения коленчатого вала (КВ), положения педали акселератора, атмосферного давления, давления наддува, температуры охлаждающей жидкости (ОЖ), температуры воздуха на впуске и сигнала включения сцепления.

При этом ECU определяет условия движения автомобиля и требуемое давление наддува в зависимости от оборотов двигателя и объема впрыскиваемого топлива. Затем ECU выдает на электромагнитный клапан соответствующий сигнал частотой 3 00 Гц с заданными параметрами. Подобная система позволяет поддерживать эффективную работу двигателя на любых оборотах.

Следует заметить, что датчик давления наддува также предназначен для измерения фактического давления воздуха во впускном коллекторе и осуществления обратной связи в системе управления давлением наддува (через ECU). Такая обратная связь способствует точности управления.

Условия, исключающие возможность функционирования системы VGT

1. Обороты двигателя ниже 700 об/мин

2. Температура ОЖ понизилась до 0°

3. Повреждение какой-либо детали системы EGR

4. Повреждение штока привода системы VTG

5. Неисправность датчика давления наддува

6. Повреждение датчика расхода воздуха (MAF)

7. Повреждение дроссельной заслонки

8. Неисправность датчика положения педали акселератора

При наличии хотя бы одного из этих условий ECU прекращает управление системой VTG.

№20.Дополнительные мероприятия по снижению токсичности отработавших газов

С целью снижения уровня эмиссии в атмосферу токсичных составляющих, попадающих в состав отработавших газов двигателя в результате испарения и неполноты сгорания топлива, а также для поддержания эффективности отдачи двигателя и снижения расхода топлива, современные автомобили оснащаются целым рядом специальных систем, которые можно объединить под общим названием системы управления двигателем и снижения токсичности отработавших газов. Рассмотрим наиболее распространенные системы:

1. Управление дозированием топлива.

Контроль над составом смеси осуществляют системы управления подачей топлива.

При коэффициенте избытка воздуха λ=0,9 двигатель работает с максимальной мощностью и крутящим моментом.

Оптимальная экономичность и минимальные выбросы CO и CH достигаются при работе на смесях с коэффициентом λ=1,1. Однако содержание в отработавших газах оксидов азота при этом оказываются максимальными.

Для работы двигателя в режиме холостого хода состав смеси должен характеризоваться коэффициентом λ=0,9 – 1,05.

Режим принудительного холостого хода (торможение двигателем) позволяет полностью отключить подачу топлива в цилиндры. Выбросы токсичных веществ будут отсутствовать.

2. Рециркуляция отработавших газов.

Направление части отработавших газов обратно в камеру сгорания (рециркуляция) применяется для уменьшения температуры сгорания смеси с целью снижения образования оксидов азота и расхода топлива. Однако при этом снижается и мощность двигателя.

Рециркуляция отработавших газов (система EGR) реализуется двумя способами: 1) внутренней рециркуляцией, обеспечиваемой управлением фазами газораспределения, и в первую очередь перекрытием клапанов; 2) внешней рециркуляцией, при которой отработавшие газы забираются на выходе из выпускного коллектора и через систему клапанов направляются обратно в камеру сгорания.

3. Вентиляция картера двигателя.

Так как токсичность картерных газов многократно выше отработавших, их выпуск в атмосферу запрещён. При работе двигателя картерные газы, системой вентиляции картера, перепускаются во впускной тракт двигателя, где смешиваются с рабочими газами и на такте впуска поступают в цилиндр для последующего дожигания.

4. Термическое дожигание отработавших газов.

Дожигание компонентов отработавших газов, которые не сгорели в цилиндре двигателя, происходит в выпускной системе, куда специальным нагнетателем подают дополнительный воздух, необходимый для протекания реакции дожигания.

С развитием систем каталитической очистки отработавших газов, термическое дожигание используется уже не столь широко как ранее.

5. Каталитическое дожигание.

Дожигание компонентов отработавших газов происходит в специальном приборе – каталитическом нейтрализаторе. Нейтрализатор монтируется в системе выпуска отработавших газов и размещается под днищем автомобиля. В корпусе нейтрализатора имеется керамический блок на который наносится покрытие из каталитического материала (металлы – Pt, Rh, Rd).

Нейтрализаторы окислительного типа осуществляют окисление CO и CH за счёт остаточного кислорода в обеднённых смесях или подачи в систему дополнительного воздуха.

Нейтрализаторы восстановительного типа восстанавливают NОx до безвредного азота.

Двухкомпонентные нейтрализаторы объединяют в себе нейтрализаторы окислительного и восстановительного типов.

Трёхкомпонентные нейтрализаторы (селективные каталитические нейтрализаторы) с λ – зондом на сегодняшний день являются наиболее распространённой и эффективной системой очистки отработавших газов. Кислородный датчик (λ – зонд) данной системы используется для расчёта соотношения воздуха и топлива в горючей смеси.

6. Системы с обратной связью (λ – регулирование).

Данная система обеспечивает нейтрализацию до 96% вредных веществ в отработавших газах. В системе используются два кислородных датчика. Один датчик устанавливается перед каталитическим нейтрализатором, другой после него. Датчики, измеряя количество свободного кислорода в отработавших газах, через систему управления подачей топлива влияют на состав топливовоздушной смеси, поступающей в цилиндры двигателя. Для обеспечения соответствующей очистки отработавших газов нейтрализатором, двигатель должен работать в узком диапазоне значений λ = 1±0,005, называемом «окном» каталитического нейтрализатора.

№21. Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой. Регулируемые фазы газораспределения.

Система изменения фаз газораспределения (общепринятое международное название Variable Valve Timing, VVT) предназначена для регулирования параметров работы газораспределительного механизма в зависимости от режимов работы двигателя. Применение данной системы обеспечивает повышение мощности и крутящего момента двигателя, топливную экономичность и снижение вредных выбросов.

К регулируемым параметрам работы газораспределительного механизма относятся:

-момент открытия (закрытия) клапанов;

-продолжительность открытия клапанов;

-высота подъема клапанов.

В совокупности эти параметры составляют фазы газораспределения – продолжительность тактов впуска и выпуска, выраженную углом поворота коленчатого вала относительно «мертвых» точек. Фаза газораспределения определяется формой кулачка распределительного вала, воздействующего на клапан.

На разных режимах работы двигателя требуется разная величина фаз газораспределения. Так, при низких оборотах двигателя фазы газораспределения должны иметь минимальную продолжительность («узкие» фазы). На высоких оборотах, наоборот, фазы газораспределения должны быть максимально широкими и при этом обеспечивать перекрытие тактов впуска и выпуска (естественную рециркуляцию отработавших газов).

Кулачок распределительного вала имеет определенную форму и не может одновременно обеспечить узкие и широкие фазы газораспределения. На практике форма кулачка представляет собой компромисс между высоким крутящим моментом на низких оборотах и высокой мощностью на высоких оборотах коленчатого вала. Это противоречие, как раз и разрешает система изменения фаз газораспределения.

В зависимости от регулируемых параметров работы газораспределительного механизма различают следующие способы изменяемых фаз газораспределения:

поворот распределительного вала;

применение кулачков с разным профилем;

изменение высоты подъема клапанов.

Наиболее распространенными являются системы изменения фаз газораспределения, использующие поворот распределительного вала:

-VANOS (Double VANOS) от BMW;

-VVT-i (Dual VVT-i), Variable Valve Timing with intelligence от Toyota;

-VVT, Variable Valve Timing от Volkswagen;

-VTC, Variable Timing Control от Honda;

-CVVT, Continuous Variable Valve Timing от Hyundai, Kia, Volvo, General Motors;

-VCP, Variable Cam Phases от Renault.

Принцип работы данных систем основан на повороте распределительного вала по ходу вращения, чем достигается раннее открытие клапанов по сравнению с исходным положением.

Система изменения фаз газораспределения данного типа имеет следующее общее устройство:

-гидроуправляемая муфта;

-система управления.

Гидроуправляемая муфта (обиходное название фазовращатель) непосредственно осуществляет поворот распределительного вала. Муфта состоит из ротора, соединенного с распределительным валом, и корпуса, в роли которого выступает шкив привода распределительного вала. Между ротором и корпусом имеются полости, к которым по каналам подводится моторное масло. Заполнение той или иной полости маслом обеспечивает поворот ротора относительно корпуса и соответственно поворот распределительного вала на определенный угол.

В большинстве своем гидроуправляемая муфта устанавливается на распределительный вал впускных клапанов. Для расширения параметров регулирования в отдельных конструкциях муфты устанавливаются на впускной и выпускной распределительные валы.

Система управления обеспечивает автоматическое регулирование работы гидроуправляемой муфты. Конструктивно она включает входные датчики, электронный блок управления и исполнительные устройства. В работе системы управления используются датчики Холла, оценивающие положения распределительных валов, а также другие датчики системы управления двигателем: частоты вращения коленчатого вала, температуры охлаждающей жидкости, расходомер воздуха. Блок управления двигателем принимает сигналы от датчиков и формирует управляющие воздействия на исполнительное устройство – электрогидравлический распределитель. Распределитель представляет собой электромагнитный клапан и обеспечивает подвод масла к гидроуправляемой муфте и отвод от нее в зависимости от режимов работы двигателя.

Система изменения фаз газораспределения предусматривает работу, как правило, в следующих режимах:

-холостой ход (минимальные обороты коленчатого вала);

-максимальная мощность;

-максимальный крутящий момент.

№ 22. Система изменения высоты подъема клапанов

Представителем механического привода является система Valvetronic, применяемая на автомобилях БМВ, управляющая подъемом впускных клапанов и дозирующая поступающую в цилиндры рабочую смесь, что позволяет повысить экономичность двигателя без потерь мощности при удовлетворении норм Евро-4 и сохранении системы впрыска во впускной коллектор. Благодаря изменению хода клапана на высокой частоте вращения коленчатого вала достигается наилучшая вентиляция цилиндра и заполнение топливовоздушной смесью. При минимальной частоте вращения коленчатого вала ход клапана минимален. При этом уменьшается эффект перекрытия клапанов, благодаря чему расход топлива минимален. С увеличением частоты вращения коленчатого вала величина открытия клапанов увеличивается. При этом уменьшается сопротивление газовым потокам внутри цилиндра, скорость продувки и наполнения цилиндра топливовоздушной смесью возрастает. Кроме того, увеличивается действие инерционного эффекта. Топливовоздушная смесь внутри цилиндра запирается клапанами при гораздо большем давлении, ее плотность выше, чем при минимальной частоте вращения коленчатого вала. Благодаря изменяющемуся ходу клапана снижаются потери на трение относительно обычного привода клапанов, вследствие небольшого сопротивления при малом ходе клапана.

Схема системы управления подъемом впускных клапанов двигателя Valvetronic БМВ:

1 – пружина рычага; 2 – электродвигатель; 3 – колесо червячной передачи; 4 – эксцентриковый управляющий вал; 5 – распределительный вал; 6 – рычаг с роликовой опорой; 7 – коромысло; 8 – клапан.

Между распределительным валом 5 и каждой парой впускных клапанов 8 размещен дополнительный рычаг 6, который крепится на оси. Электродвигатель 2 через червячную передачу поворачивает эксцентриковый управляющий вал 4 на угол, определяемый электронной системой управления. Клапана открываются непосредственно рычагами 6 с роликовыми опорами при воздействии на коромысла, опирающиеся с одной стороны на клапан, с другой стороны на гидравлический толкатель. Рычаги 6 посредством витых пружин 1 прижимаются к кулачку распределительного вала. Для снижения потерь на трения на осях рычага с роликовой опорой и коромысла установлены игольчатые роликовые подшипники. При повороте эксцентрикового вала, эксцентрик набегая на рычаг 6, поворачивает его на определенный угол. Перемещая эксцентриковый вал, электродвигатель увеличивает или уменьшает плечо промежуточного рычага, тем самым, удлиняя или укорачивая ход впускных клапанов в соответствии с нагрузкой двигателя. Учитывая, что эксцентрик смещающий ось толкателя, имеет электрический привод, это позволяет задавать угол поворота нелинейным и программировать его индивидуально для каждого двигателя.

Изменение высоты подъема клапана может осуществляться изменением высоты кулачка распределительного вала, воздействующего через коромысло на клапан. Такое решение под названием «VTEC-System» применяется фирмой «Хонда». Аббревиатура VTEC полностью расшифровывается следующим образом – Variable Valve Timing and Lift Electronic Control. Переключающий механизм установлен на оси коромысел. Эта система позволяет изменять ход клапана в зависимости от частоты вращения коленчатого вала (высокая или низкая), а также выключать цилиндры из работы. Распределительный вал, кроме двух кулачков небольшой высоты 3, имеет посреди них кулачок большой высоты 6 для привода клапанов каждого цилиндра с увеличенным ходом и продолжительностью открытия. Кулачок большой высоты воздействует на дополнительное коромысло 7, которое подпирается специальным пружинным устройством 9. Внутри оси распределительного вала имеется канал 2 подачи масла к запирающему плунжеру, состоящему из двух частей. Подача масла к деталям системы осуществляется по каналу, выполненному внутри распределительного вала. Для создания необходимого давления предусмотрен дополнительный масляный насос, запитывающийся от основной масляной магистрали. Запирающий плунжер состоит из двух поршней, которые могут передвигаться под давлением масла и соединять дополнительное коромысло 7 с основными коромыслами 4. При этом кулачок 6, имеющий большую высоту, чем кулачки 3, воздействуя на дополнительное коромысло 7, соединенное с основными коромыслами 4, открывая клапана на большую величину и увеличивая продолжительность подачи топливовоздушной смеси. При прекращении подачи масла запирающий плунжер под воздействием пружины возвращается в исходное состояние, и дополнительное коромысло отсоединяется от основных.

№23. Электромеханический привод клапанов

Улучшение наполнения цилиндров можно достигнуть без увеличения числа клапанов, удлинения фазы впуска и увеличения подъема клапана, применяя электромагнитный привод клапана EVA (Electromagnetic Valve Actuator). Такие системы в настоящее время интенсивно разрабатываются как в Европе, так и США.

Электромагнитный привод клапанов представляет собой подпружиненный клапан, который помещен между двумя электромагнитами, которые удерживают его в крайних положениях: закрытом или полностью открытом. Специальный датчик выдает блоку управления информацию о текущем положении клапана. Это необходимо для того, чтобы снизить до минимальной его скорость в момент посадки в седло.

Принцип работы системы показан на рисунке. Как видно из схемы работы этой системы, в системе управления клапанами полностью отсутствует кулачковый вал со своим приводом, который заменен электромагнитами на каждый клапан.

Рис. Электромеханический привод клапана: 1 – электромагнит открытия клапана; 2 – якорь; 3 – электромагнит закрытия клапана; 4 – клапанная пружина

Якорь электромагнита образует комбинацию с двумя пружинами для открытия и закрытия клапана. Когда к электромагнитам не подводится электрический ток, пружины клапана и электромагнита держат клапан в среднем положении, соответствующем половине хода клапана, при этом он полуоткрыт, что позволяет легко прокручивать коленчатый вал двигателя в начальной стадии пуска. При достижении необходимой частоты вращения от блока управления поступает сигнал и в верхний электромагнит открытия подается электрический ток, клапан закрывается. Одновременно осуществляется впрыск топлива.

№24. Гидравлический привод клапанов

Применение электромагнитного привода клапанов требует больших затрат электроэнергии на их открытие, поэтому немецкие производители двигателей предлагают открывать клапана с помощью гидравлики, а управлять гидравликой с помощью электроэнергии. В отличие от других типов открытия клапанов применение электрогидравлического привода клапанов позволяет отказаться не только от распределительного вала и дроссельной заслонки, но и от клапанных пружин. При применение этого типа клапанов, наряду с простым открытием-закрытием клапанов и ходом клапана можно изменять фазы газораспределения и их работу независимо для каждого цилиндра, снижая тем самым расход топлива и выброс токсичных веществ в отработавших газах и повысить мощность двигателя.

Схема электрогидравлического привода клапанов: 1 – насос высокого давления; 2 – линия высокого давления (50…200 кгс/см2); 3 – клапан регулировки высокого давления; 4 – линия управляющего давления (5…20 кгс/см2 ); 5 – блок электрогидравлического подъема клапана; 6 – регулятор подъема клапана; 7 – электромагнитный клапан на линии низкого давления; 8 – линия низкого давления ( менее 5 кгс/см2 ); 9 – клапан механизма газораспределения; 10 –электромаг-нитный клапан на линии высокого давления; 11 – цилиндр; 12 – поршень.

Принцип действия системы заключается в следующем. Насос высокого давления создает давление масла в системе до 200 кгс/см2. Электромагнитный редукционный клапан 3 регулирует давление в линии высокого давления в пределах 50…200 кгс/см2 по сигналу блока управления, в зависимости от частоты вращения коленчатого вала, нагрузки, температуры и т. д. Этот клапан регулирует переменный ход высоты подъема клапана одновременно для всех клапанов сразу. Если на электромагнитный клапан 10 подается напряжение, он открывается и масло из линии высокого давления поступает в цилиндр сверху поршня. Электромагнитный клапан на линии низкого давления 7 в это время закрыт, так как на него не подается напряжение. Поршень, воздействуя на клапан механизма газораспределения перемещает его вниз, таким образом клапан открывается. В зависимости от режима работы двигателя срабатывает регулятор подъема клапана 6, изменяя скорость посадки всех клапанов одновременно. Изменение фаз газораспределения клапанов происходит при изменении времени подачи напряжения на электромагнитный клапан на линии высокого давления 10.

При обесточивании электромагнитного клапана 10 и масло из линии высокого давления поступает в цилиндр снизу поршня. Поршень, воздействуя на клапан механизма газораспределения перемещает его вверх, таким образом клапан закрывается. Масло из пространства над поршнем подается в линию низкого давления и затем снова подается к насосу.

Для того чтобы увеличить силу открытия клапана и одновременно снизить потребление энергии при большом ходе открытия клапана, применяются поршни, состоящие из двух частей. При среднем давлении около 100 кгс/см2 и относительно малом времени срабатывания полный ход клапана составляет 1 мм, а скорость посадки колеблется от 0.05 до 0,5 м/с.

Электрогидравлический привод клапанов связан с системой циркуляции масла двигателя. Общими с системой смазки двигателя являются поддон картера двигателя, масляный насос для подачи масла в систему смазки двигателя и к насосу высокого давления привода клапанов, фильтр очистки масла и магистраль слива масла из головки блока. К используемому маслу, единому для общей системы смазки и привода клапанов предъявляются высокие требования по качеству при длительной эксплуатации и вязкостным характеристикам. Поэтому в систему смазки должно заливаться масло типа 0W40. Для отслеживания вязкости при эксплуатации двигателя предусмотрен специальный датчик, посылающий сигнал о потере вязкости.

Блоки электрогидравлического подъема клапана могут устанавливаться и монтироваться независимо друг от друга. Выполненная с большой точностью плоская поверхность блока позволяет обеспечивать необходимую гидравлическую плотность соединения блока с корпусом двигателя.

№25. Системы изменения степени сжатия топливно-воздушной смеси. Различные способы отключения цилиндров.