- •1.Конструкции типовых гидродвигателей

- •2.Определение технических параметров, которые требуется проверять при испытаниях гидродвигателей согласно гост20719-83, гост 18464-96.

- •3.Схемы опытных установок и порядок испытаний.

- •Описание метода измерения требуемого параметра

- •Прочность

- •Наружная герметичность

- •Рабочий обьем

- •Максимальная частота вращения

- •Крутящий момент

- •Вибрационная характеристика

- •Виброустйочивость

- •Вибропрочность

Практическая работа №6

Составление программы проведения испытаний для гидродвигателей

Цель работы: изучить конструкции основных гидродвигателей; составить методики испытаний в соответствии с ГОСТ 20719-83, ГОСТ 18464-96.

План работы:

Изучить конструкции типовых гидродвигателей

Определить технические параметры, которые требуются проверять при испытаниях гидродвигателей согласно ГОСТ 20719-83, ГОСТ 18464-96.

Изучить схемы опытных установок и порядок проведения испытаний.

1.Конструкции типовых гидродвигателей

Гидравлические двигатели вращательных движений называются гидромоторами. Они бывают шестеренного (роторно-зубчатого), роторно-пластинчатого и роторно-поршневого типов. Конструктивно они аналогичны соответствующим типам насосов и в большинстве случаев взаимно обратимы, т.е. насос может работать в режиме мотора, а мотор – в режиме насоса.

Величина крутящего момента Mвр, развиваемого любым гидромотором, зависит от разности давлений на нем и рабочего объема гидромашины v0 и определяется по формуле: Mвр = v0 (P1 — P2 )/2π = 0,159v0(P 1 — P2), где P 1 и P 2- давления соответственно на входе и выходе гидромотора.

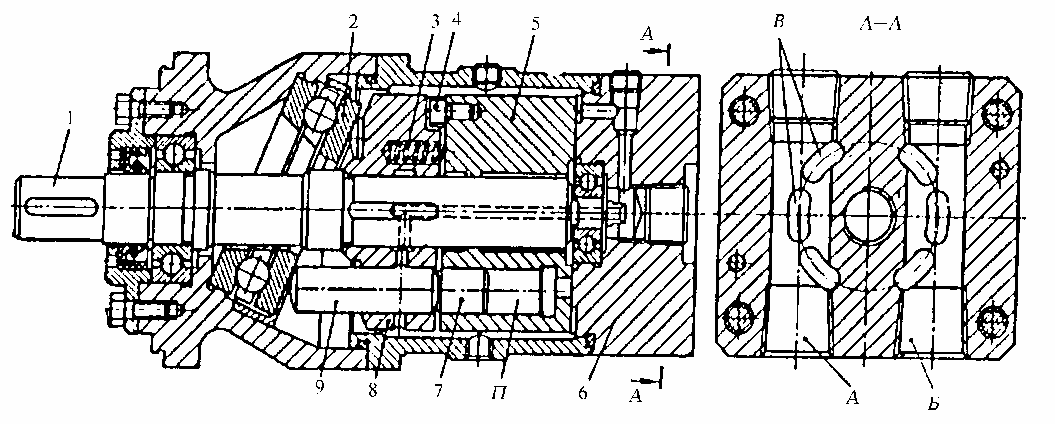

Наиболее широко из шестеренных гидравлических двигателей применяются героторные гидромоторы благодаря тем замечательным свойствам, которые описаны в разделе героторных насосов. На рис.1 показана конструктивная схема такого гидромотора, обеспечивающего получение высоких крутящих моментов при небольших своих габаритных размерах. Рабочая жидкость с расходом Q подается в гидромотор по каналу П в корпусе 2. Проходя специальные проточки распределительной втулки 7, она попадает в рабочие полости мотора Р. В них создается крутящий момент, приводящий во вращение зубчатый ротор 4, который начинает совершать планетарное движение, обкатываясь по роликам 6 обоймы 5. Вращение ротора 4 с помощью карданного вала 3 передается валу 1 гидромотора. Вместе с ним вращается и распределительная втулка 7, соединенная с валом 1 штифтом 8 , благодаря чему осуществляется подвод жидкости в рабочие полости мотора, соответствующие положению ротора 4. Героторные гидромоторы отличаются высокой энергоемкостью, возможностью работы при давлениях до 25 МПа. Рабочий объем таких машин достигает 500 см3, а развиваемый вращающий момент - до 1000 Нм.

Рисунок 1- Героторный гидромотор фирмы Herion

Ролико-пластинчатый гидромотор (рис.2.65) выгодно отличается тем, что может развивать значительно большие крутящие моменты, чем радиально-пластинчатые. В его роторе 5 жестко установлены шесть пластин, воспринимающих воздействие рабочей жидкости, подаваемой по каналам Ï, выполненным в корпусе 6. По каналам П осуществляется слив жидкости из гидромотора. Разъединение напорной и сливной полостей обеспечивают четыре ролика 4, синхронно вращающихся с ротором 5 благодаря зубчатой передаче 3, установленной в крышке 2 и связывающей вращение ротора и роликов.

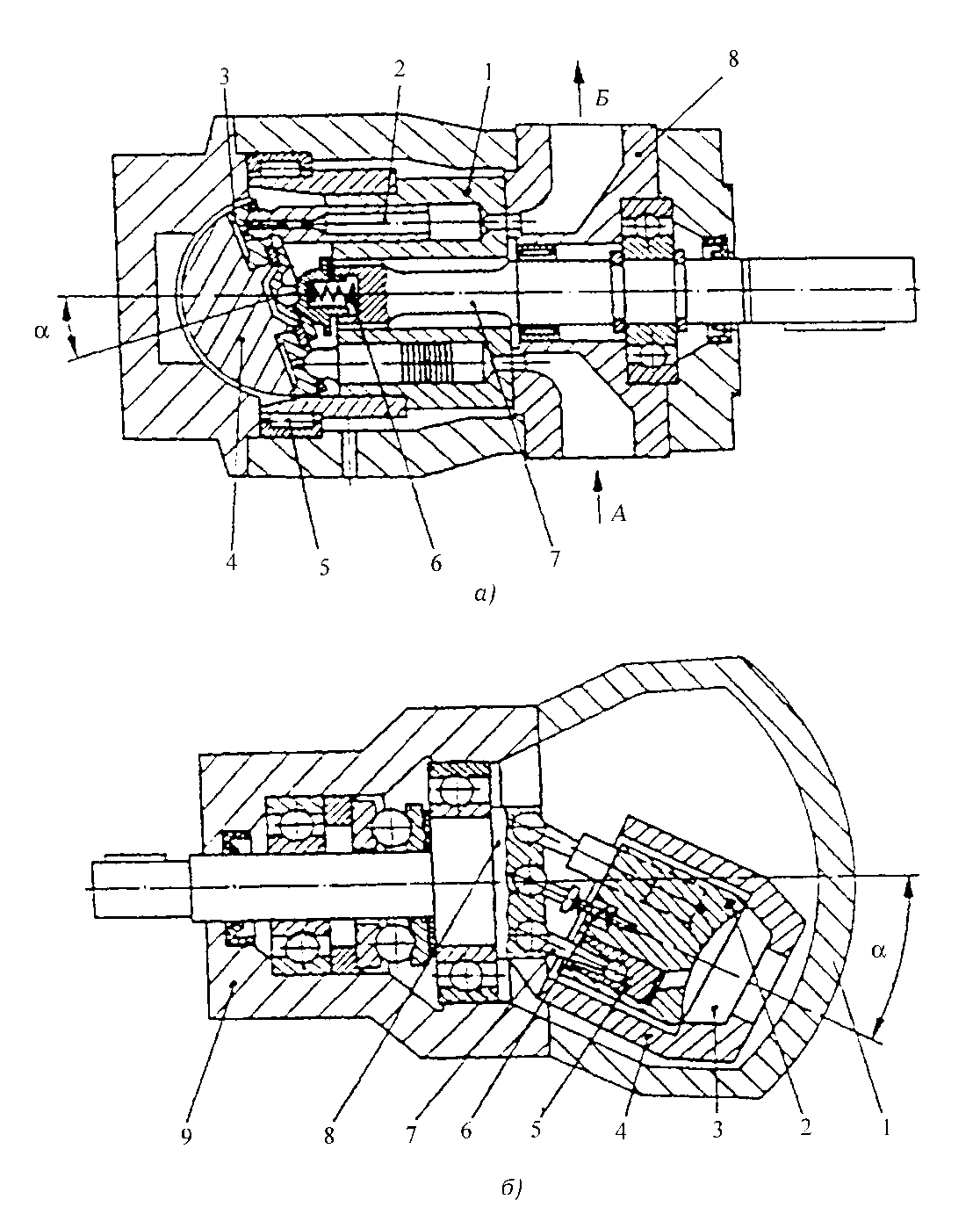

На рис.2 показан отечественный аксиально-поршневой гидромотор модели Г15. При подаче жидкости в гидромотор по каналу А или Б в крышке 6 она попадает через серповидные канавки В в напорную полость П, действует на поршень 7 и через него на плунжер 9. Последний, выдвигаясь, воздействует на наклонную планшайбу 2 в виде упорного подшипника, вследствие чего создается тангенциальная сила, вращающая плунжерный блок 8 и через поводок 4 ротор 5 с валом 1. Пружина 3 поджимает ротор 5 к торцу крышки 6, что особенно важно для создания надежной герметизации стыка во время пуска мотора. Регулируемые гидромоторы дают возможность изменять частоту вращения выходного вала за счет изменения рабочего объема самой гидромашины. Возможны различные варианты конструктивных решений задачи изменения рабочего объема. Так, на рис.2.67а показан регулируемый гидромотор, у которого предусмотрена возможность поворота планшайбы 4 на некоторый угол. При подаче жидкости по каналу А к плунжерам 2 последние давят на наклонную планшайбу 4 через подпятники 3, вследствие чего возникает окружная сила, действующая через плунжеры 2 на блок 1 и приводящая его во вращение. слив жидкости из цилиндрового блока осуществляется по каналу Б. Если будет равен нулю, т.е. торец планшайбы 4будет перпендикулярен оси вращения плунжерного блока 1, то плунжеры 2 не смогут совершать возвратно-поступательные движения, рабочий объем мотора и частота вращения будут равны нулю.

Пружина 6 обеспечивает поджим плунжерного блока 1 к распределительному диску 8 при запуске мотора. Планшайба может поворачиваться на угол от — αmax до +αmax. Поэтому такой регулируемый гидромотор называют реверсивным, т.к. он изменяет направление вращения выходного вала.

Другой вариант конструктивного решения изменения рабочего объема гидромотора представлен на рис.2.67б. Регулирование частоты вращения гидромотора производится поворотом на угол от — αmax до +αmax люльки 4 с плунжерным блоком 2, с поршнем 5, штоками 7 и распределительным диском 3, к которому жидкость подводится через цапфы люльки в крышке 1 (на рис.2.67б не показаны). Под действием возникающей от работы поршней тангенциальной силы вращается выходной вал 8, установленный на подшипниках в корпусе 9.

Такое многообразие рассмотренных конструкций гидравлических моторов показывает, что при выборе какого-либо типа для конкретного привода следует учитывать многие факторы. Главным из них являются величина крутящего момента на выходном валу и частота его вращения. Зная эти значения (а они задаются заказчиком при проектировании гидравлической системы или рассчитываются, исходя из условий работы привода), можно по каталогу выбрать несколько гидромоторов различного принципа действия, но имеющих одинаковые параметры по вращающему моменту и частоте вращения. Далее следует анализировать другие факторы, такие как коэффициент полезного действия гидромашины, шумовая характеристика, весовая характеристика, способ монтажа (фланцевый или на лапах), требования к регулированию частоты вращения вала, давление, при котором могут работать выбранные двигатели, величина рабочего объема и габариты гидромотора, пределы изменения частот и ряд других.

Рисунок 2 - Нерегулируемый аксиально-поршневой гидромотор модели Г15

Рисунок 3- Регулируемые аксиально-поршневые гидромоторы: а – с поворотной планшайбой, б – с поворотным плунжерным блоком

Проанализировав соответствие выбранных гидромоторов условиям работы по всем параметрам, останавливают свой выбор на конкретной модели гидромотора, наиболее полно отвечающего всем требованиям. При этом записываются рабочий объем гидромотора, его коэффициент подачи и полный коэффициент полезного действия, пределы частот вращения, момент инерции вращающихся масс.

Выбрав определенный тип гидромотора, можно теперь определить и необходимое для работы гидромотора давление жидкости Pм и его расход Qм, используя известные формулы для вращающего момента гидромашин и расхода гидромотора Qм:

Pм = 2πMвр/v0 и Qм = nмv0,

где Mвр- вращающий момент на валу гидромотора, v0 - рабочий объем гидромотора, nм - частота вращения выходного вала мотора.

Полученные значения Pм и Qм используются для дальнейших расчетов по выбору насосной станции.

Для осуществления возвратно-поступательных перемещений в гидравлических приводах используются гидравлические двигатели, называемые гидроцилиндрами.

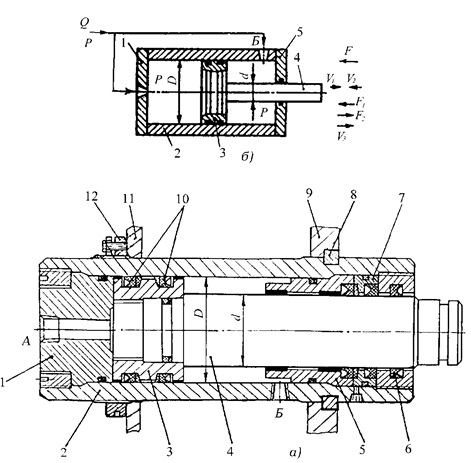

Устройство гидравлического цилиндра показано на рис.2.68. Его основными элементами являются гильза 2, поршень 3, шток 4 и крышки 1 и 5. Подвод и отвод рабочей жидкости осуществляется по каналам А и Б, к которым подсоединяются трубопроводы.

Если подать жидкость по каналу А, то она, воздействуя на поршень 3, сместит его со штоком вправо. Для возврата поршня влево жидкость подается в канал Б, а канал А в это время соединяется со сливным трубопроводом. Так осуществляется возвратно-поступательное движение поршня на наибольшую длину, определяемую расстоянием от правого торца поршня 3 до торца крышки 5. Длина хода гидроцилиндра может достигать нескольких метров.

Для герметизации внутренних полостей гидроцилиндров устанавливаются уплотнения 7 и 10. Для предотвращения попадания внутрь цилиндра грязи при его работе в крышке 5 устанавливается уплотнение - грязесъемник 6. Крепится такой цилиндр на кронштейнах 9 и 11 с помощью установочных полуколец 8 и гайки 12.

Подводящие жидкость каналы могут выполняться в различных вариантах. В рассмотренном цилиндре один канал сделан в крышке цилиндра 1, а другой в гильзе цилиндра9.

В соответствии с функциональным назначением гидравлические цилиндры могут быть двустороннего и одностороннего действия. Это означает, что в первом случае гидроцилиндр может преодолевать внешнюю нагрузку при движении в обе стороны. Цилиндры одностороннего действия преодолевают внешнюю нагрузку лишь при движении в какую-либо одну сторону. Конструктивно гидравлические цилиндры могут быть изготовлены как с одним штоком (рис.2.68), так и с двумя штоками (рис.2.69). В таком случае цилиндры называют гидроцилиндрами с односторонним или двусторонним штоком. Основными характеристиками гидравлических цилиндров являются тянущая и толкающая сила F, развиваемая таким гидродвигателем, его ход L и размеры (диаметры цилиндра D и штока d). Тянущая сила цилиндра – это сила, развиваемая им при втягивании штока в цилиндр. Толкающая сила–это сила, создаваемая гидроцилиндром при выдвижении его штока.

Рисунок 4 - Гидроцилиндр по ОСТ2-КП-2-79: а – устройство; б – конструктивная схема

Рисунок 5 - Гидроцилиндр с двухсторонним штоком

Для цилиндров двустороннего действия с односторонним штоком (рис.4) эти силы при одном и том же давлении получаются разными, поскольку разными являются эффективные площади его рабочих полостей:

Fтян = Pπ(D2 - d2)/4; Fтолк = PπD2/4.

Скорости движения штока цилиндра также зависят от эффективных площадей полостей цилиндра и от величины потока жидкости Q, поступающей в цилиндр. Для цилиндров с двусторонним штоком скорости выдвижения и втягивания будут одинаковы:

V=4Q/[π(D2-d2)].

Для цилиндров с односторонним штоком (рис.4б). Эти скорости будут разными: выдвижения V1 = 4QπD ; втягивания V2 = 4Q/[π(D2-d2)].

Такие цилиндры часто называют дифференциальными, поскольку имеют разные эффективные площади рабочих полостей и дают возможность дифференциального подключения к источнику энергии. Оно подразумевает одновременное соединение обеих полостей цилиндра к напорному трубопроводу (рис.4б). Тогда в обеих полостях цилиндра устанавливается одинаковое давление P, но, благодаря разным рабочим площадям, поршень испытывает на себе действие разных сил от этого давления. Поэтому шток будет выдвигаться из цилиндра со скоростью V3 = 4Q/πD , преодолевая силу F = PπD /4.

Нетрудно заметить, что эта скорость больше, чем скорость выдвижения при подаче жидкости только в бесштоковую полость.

Это свойство дифференциального цилиндра часто используется для реализации цикла работы «быстрый подвод» (выдвижение при дифференциальном включении) - «рабочий ход» (выдвижение в ту же сторону при обычной подаче жидкости в бесштоковую полость) - «быстрый отвод» (втягивание штока при подаче жидкости в штоковую полость).

Если подобрать диаметры поршня D и штока d такими, что d≈0,707D, то скорости быстрого подвода и быстрого отвода будут равны и в два раза больше скорости рабочего хода (при таком соотношении диаметров эффективная площадь бесштоковой полости гидроцилиндра в два раза больше площади штоковой полости).

Особую группу составляют гидравлические цилиндры одностороннего действия с односторонним штоком, которые обычно называют плунжерными цилиндрами. В таких цилиндрах нет поршня. Его роль выполняет сам шток 1 (рис.6а), называемый плунжером (отсюда и название цилиндра), который имеет наружный диаметр d меньше внутреннего диаметра гильзы цилиндра 2. Поэтому обработка гильзы может быть проведена по более простой и дешевой технологии. Да и форма поперечного сечения гильзы может быть любой. Конструктивные схемы плунжерных цилиндров приведены на рис. 6. Особенность плунжерных гидроцилиндров в том, что они преодолевают внешнюю нагрузку лишь в одном направлении, а для возврата штока (в данном случае - плунжера) в исходное положение необходимы дополнительные механизмы. На рис.6а и 6б возврат плунжера 1 осуществляют пружины растяжные 3 и сжатия 4, на рис.6в показан возврат с помощью собственного веса и веса перемещаемых узлов, соединенных с плунжером 1 при вертикальной установке цилиндра. На рис.6г показан сдвоенный плунжерный цилиндр, в котором перемещается гильза 2, а жидкость подается по каналам внутри неподвижных плунжеров 1. Такой плунжерный цилиндр уже может совершать возвратно-поступательные перемещения и преодолевать нагрузку при движении в обе стороны.

Рисунок 6. Конструктивные схемы плунжерных гидроцилиндров

При значительной длине хода плунжерного цилиндра в нем предусматривается установка направляющей втулки 5 (рис.6в), способствующей надежной (без заклинивания) работе такого двигателя.

Для осуществления возвратно-вращательных движений (поворотов в обе стороны на ограниченный угол) применяются неполноповоротные гидравлические моторы (рис.2.79) и гидравлические цилиндры, объединенные с различного рода механическими передачами (рис.2.80). Условное обозначение поворотных гидродвигателей приведено в таблице 2.1.

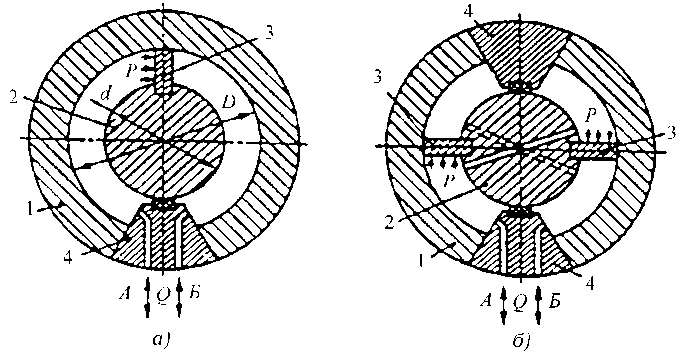

Неполноповоротные гидромоторы (рис.2.79а) конструктивно состоят из статора 1 диаметром D, ротора 2 диаметром d, в котором располагается пластина 3 (их может быть две (рис.2.79б) или три). Подвод и отвод рабочей жидкости Q осуществляется по каналам А и Б в разделителе 4. Воздействуя на пластину, рабочая жидкость создает вращающий момент М, величина которого зависит от радиуса приложения окружной силы r=(D+d)/4 и самой окружной силы F = PS = Pl(D— d)/2, где S - площадь пластины, на которую воздействует жидкость, а l - рабочая длина пластины вдоль оси вращения.

Рисунок 7 - Схемы поворотных гидродвигателей: а – однопластинчатого; б – двухпластинчатого

Рисунок 8 - Гидроцилиндр для качательных движений

Тогда M = Pzl(D — d )/8, где P - разность давлений в напорной и сливной полостях гидромотора, а z - число пластин. Нетрудно заметить, что величины момента могут быть получены очень значительными. Частота вращения ротора определяется по формуле: ω=8Q/[(D2-d2)lz].

Фактические значения вращающего момента и частоты вращения будут несколько меньшими из-за потерь давления на преодоления сил трения и утечек рабочей среды. А они могут быть значительными из-за сложностей уплотнения радиального зазора между пластиной статором и торцевого зазора между пластиной и торцевой крышки мотора.

Угол поворота φ неполноповоротного гидромотора зависит от числа пластин. Так, для однопластинчатого гидромотора он составляет не более 270°, для двухпластинчатого - до 150°, для трехпластинчатого - до 70°.

Если же необходимо обеспечить угол поворота более 2π, можно применить такой неполноповоротный гидромотор с дополнительной передачей, например, в виде зубчатого редуктора. Но этот путь не всегда осуществим, поскольку ведет к увеличению габаритов и массы двигателя и снижает энергоемкость привода.

Часто для получения качательных движений на угол, превышающий 2π, используются гидроцилиндры со встроенными механическими преобразователями поступательного движения поршня во вращательное (качательное) движение исполнительного звена.

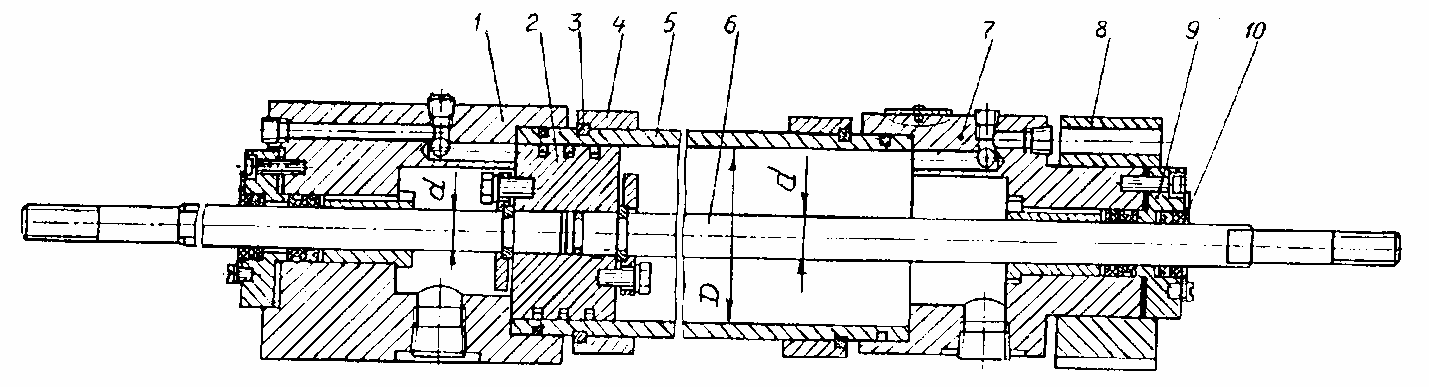

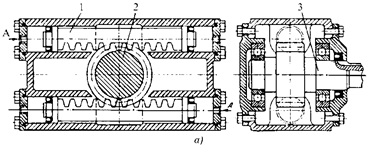

Так, на рис.8 показан гидроцилиндр с реечно-зубчатой передачей. Поршни цилиндра связаны с зубчатой рейкой 1, которая находится в зацеплении с шестерней 2,вращающей вал 3. Таким образом, возвратно-поступательное движение поршня преобразуется во возвратно-вращательное движение вала 3. При этом его угол поворота зависит от длины хода поршня (рейки 1) и диаметра шестерни. Вращающий момент такого гидродвигателя также будет зависеть от диаметра шестерни 2, а также и от диаметра d поршня, на который воздействует рабочая жидкость при давлении Р, т.е. можно записать, что M = Pnd2mz/8, где m - модуль реечной передачи, а z - число зубьев шестерни. Зная длину хода поршня l и параметры реечной передачи, легко определяется угол поворота в радианах φ = 2πl/(mz). Частота вращения тоже определяется легко: ω=8Q/(πd2mz).