- •Лекция № 6

- •Гидрометаллургических заводов»

- •План лекции

- •Литература:

- •2.1 Экстракционные колонны

- •2.1.1 Гравитационные экстракционные колонны

- •2.1.1.1 Гравитационные распылительные колонны (рк)

- •2.1.1.2 Насадочные колонны (нк)

- •2.1.1.3 Тарельчатые (ситчатые) колонны (тк или ск)

- •2.1.2 Роторно-дисковые экстракторы

- •2.1.3 Экстракторы пульсационного действия

- •2.2 Выводы по экстракторам. Выбор экстрактора

- •Выбор типа экстрактора

2.1.1.3 Тарельчатые (ситчатые) колонны (тк или ск)

– ступенчатые экстракторы (изменение состава фаз скачкообразное);

– гравитационные силы – для диспергирования одной из фаз.

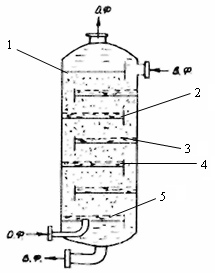

Тарельчатая колонна изображена на рис. 3.

|

Рис. 3. Тарельчатая колонна: 1 – основная поверхность раздела фаз; 2 – граница коалесценции дисперсной фазы; 3 – перфорированные тарелки; 4 – переливное устройство; 5 – подпорные слои |

Конструкция:

Цилиндрический аппарат (1), в реакционной зоне которого размещены перфорированные тарелки, делящие аппарат на секции. Тарелки изготовлены из материала, смачиваемого сплошной (водной) фазой. Органическая фаза многократно диспергируется (дробится), проходя через тарелки со множеством отверстий. Водная (сплошная) фаза движется перекрестным током в межтарельном пространстве и через переливные устройства перетекает с тарелки на тарелку. Капли дисперсной фазы, пройдя сквозь отверстия тарелок, коалесцируют и образуют подпорный слой под тарелкой, если диспергированию подвергается легкая – органическая фаза или над тарелкой, если диспергированию подвергается тяжелая – водная фаза. Подпорный слой обеспечивает перетекание сплошной фазы только через переливные устройства и создает напор, необходимый для проталкивания диспергируемой фазы сквозь отверстия тарелок. В качестве переливных устройств используют сегментообразные устройства (вертикальные пластины и др.). Сегментообразные переливные устройства создают меньшее гидравлическое сопротивление, поэтому они предпочтительнее. Диаметр отверстий обычно 3 – 6 мм, а скорость протекания жидкостей через них 0,15 – 0,3 м/с.

Для работы колонны в устойчивом струйном режиме работы скорость дисперсной фазы принимают на 20% выше критической.

Расстояние между тарелками 150 – 160 мм. Удельная производительность тарельчатых колонн может достигать 50 – 80 м3/(м2·ч), однако ВЭТС в них равно нескольким метрам. Для уменьшения величины ВЭТС применяют механическое перемешивание фаз.

Тарельчатые экстракционные колонны просты по конструкции, отличаются высокой производительностью, надежны в работе. Благодаря секционированию продольное перемешивание в этих колоннах невелико. Однако гравитационные ситчатые экстракторы не пригодны для работы с жидкостями, имеющими малую разность плотностей (50 кг/м3), а также содержащими твердую фазу в количествах > 0,1%.

Гравитационные экстракционные колонны используются в тех случаях, когда требуется большое число теоретических ступеней экстракции. Они обладают высокой производительностью, в то же время занимают небольшую площадь.

2.1.2 Роторно-дисковые экстракторы

Роторные и роторно-дисковые экстракционные колонны получили широкое распространение в производствах, требующих умеренного числа теоретических ступеней контактирования и кратковременного контакта фаз.

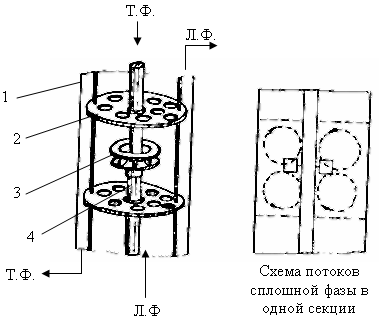

Фрагмент роторно-дискового экстрактора представлен на рис. 4.

Конструкция РДЭ:

По оси колонны расположен вал (4) с насаженными на него гладкими дисками (3) – это ротор. К обечайке колонны прикреплены горизонтальные кольцеобразные перегородки – кольца статора (2), разделяющие колонну на ряд чередующихся смесительных и отстойных секций, имеющих небольшую высоту. Диаметр дисков ротора несколько меньше диаметра отверстий колец статора.

В смесительных секциях на валу, проходящем вдоль всей колонны, устанавливают мешалки или турбины.

|

Рис.4. Фрагмент роторно-дискового экстрактора: 1 – корпус; 2 – кольца статора; 3 – диски ротора; 4 – вал ротора. |

Принцип действия РДЭ:

При вращении ротора под действием сил трения и ц/б сил возникает движение сплошной (тяжелой, водной) фазы к стенкам аппарата. Достигнув стенок, жидкость движется вверх и вниз вдоль стенки и отражается кольцами статора. На это движение жидкости накладывается осевое. Диспергируемая легкая фаза (экстрагент) движется противотоком к сплошной.

В результате в каждой секции возникают тороидальные замкнутые потоки сплошной фазы, приводящие к интенсивному перемешиванию фаз (рис.4 справа). При этом легкая фаза многократно дробится дисками, при столкновении со стенками и под действием турбулентного движения сплошной фазы. Этим определяется хорошее диспергирование. Дробление на капли сопровождается их коалесценсией при взаимных столкновениях, что способствует повышению интенсивности процесса массопередачи. После перемешивания при обтекании кольцевых перегородок фазы частично разделяются (из-за разности плотностей). Расслаивание фаз происходит не только на концах колонны в отстойных зонах, но и внутри ее. Затем фазы выходят из колонны.

По-существу, подобные установки являются вертикальными многоступенчатыми смесителями-отстойниками.

Эффективность РДЭ зависит от его конструктивных особенностей: увеличение диаметра ротора и скорости его вращения, уменьшение высоты секций и кольцевого зазора статора приводит к снижению ВЕП (высоты единицы переноса массы), а в целом – интенсификации массопереноса, но при этом одновременно уменьшается пропускная способность колонны.

Высота РДЭ составляет до 16 м, диаметр до 3.2 м; при высокой скорости вращения ротора в пределах от 800 до 1400 об/мин. ВЭТС уменьшается до 0,25 – 0.50 м.

Стандартные колонны типа, показанного на рис. 1 (колонны Кюни), имеют диаметр до 2,5 м, производительность – до 180 м3/ч и эффективность, равную 14 теоретическим ступеням.

Достоинства роторных колонн:

1) высокая интенсивность массопередачи даже экстракционных систем, состоящих из вязких жидкостей;

2) возможность изменения в широких пределах интенсивности массопередачи и производительности колонны путем изменения скорости вращения ротора;

3) возможность эксплуатации аппаратов большей единичной мощности (диаметром до 3 м и более);

4) возможность перерабатывать растворы с небольшим содержанием твердой фазы.

Недостатки:

1) наличие масштабного эффекта – значительное возрастание ВЭТС при увеличении диаметра аппарата; Уменьшение высоты секции при переходе к колоннам больших диаметров приводит к снижению масштабного эффекта.

2) работа внутреннего подшипника ротора в сильноагрессивной среде;

3) сложное изготовление, ремонт, монтаж.