- •Введение

- •1. Назначение, общее устройство и принцип работы цепного экскаватора.

- •2. Техника безопасности при эксплуатации машины

- •2.1 Общие требования безопасности

- •2.2 Требования безопасности во время работы

- •2.3 Требования безопасности в аварийной ситуации

- •3. Выбор аналога проектируемой машины.

- •4. Определение основных параметров

- •5. Баланс мощностей

- •5.1 Расчет затрат мощности на привод рабочего оборудования

- •5.2 Расчет затрат мощности на привод ходового устройства

- •6. Устойчивость машиНы

- •6.1 Продольная устойчивость в транспортном режиме

- •6.2 Поперечная устойчивость в транспортном режиме

- •Заключение

4. Определение основных параметров

Длина бара определяется следующей зависимостью:

|

(4.1) |

где Hщ – глубина прорезаемой щели, м; Hщ = 1,5 м;

Hп – минимальная высота приводного вала режущей цепи над уровнем грунта, м. Это значение принимаем как у аналога. Тогда Hп = 0,725 м;

β – угол наклона бара к вертикали, град.; β = 30°.

Тогда

м.

м.

Ширина реза

|

(4.2) |

где Bщ – ширина прорезаемой щели, м; Bщ = 0,1 м;

nл – число линий резания.

Число линий резания найдем по теории подобия:

|

(4.3) |

где nл.пр, nл.ан – число линий резания, соответственно, проектируемой машины и аналога; nл.ан = 9;

Bщ.пр, Bщ.ан – ширина прорезаемой щели, соответственно, проектируемой машины и аналога, м; Bщ.ан = 0,14м.

Отсюда

|

(4.4) |

Т.к. на большинстве машин применяют семи- и девятилинейные цепи, то принимаем nл = nл.пр = 7. С учетом этого

м.

м.

Толщина реза (стружки) определяется выражением:

|

(4.5) |

где Sср – средняя величина сечения среза, м2, Sср = 0,0002…0,00035 м2

м.

м.

Аналог имеет при длине бара Lб.ан = 2 м длину цепи Lц.ан = 5,244 м. Тогда в нашем случае длина цепи составит

|

(4.6) |

Шаг цепи составляет tц = 0,076 мм. Тогда количество кулачков в цепи

|

(4.7) |

Принимаем zк = 89. Уточним длину цепи:

|

(4.8) |

На практике бесковшовые цепные траншеекопатели проектируются с использованием нескольких схем расстановки резцов на исполнительном органе. Наибольшее распространение получила схема – симметричная «елочка»

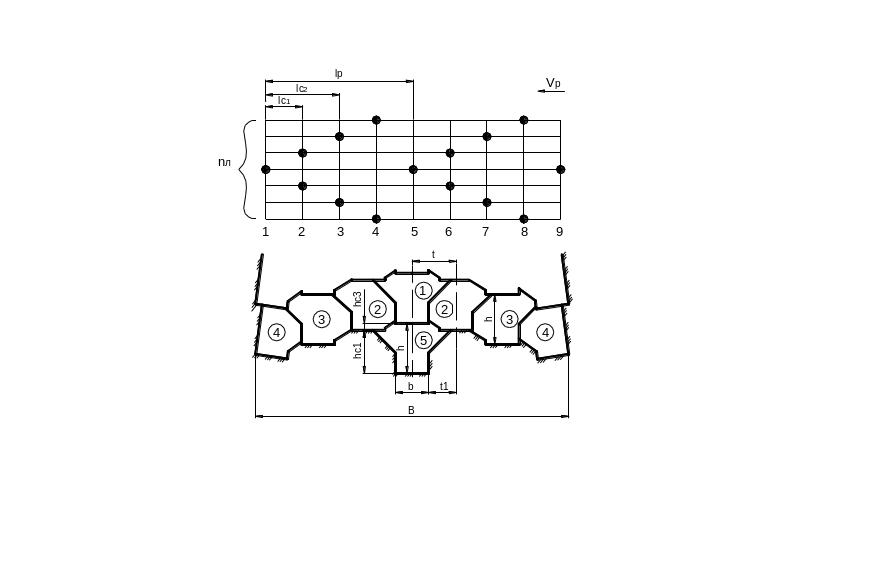

Рис. 5. Схема расстановки зубков баровой цепи

Определим количество режущих зубков на одной линии резания zл.

Как видно из рисунка 3, на каждой линии резания зубок устанавливается через 3 кулачка на 4. Тогда

|

(4.9) |

Скорость резания (цепи) аналога составляет 2,5 – 3,5 м/с. Для разрабатываемой машины принимаем это значение таким же, т.е.

м/с.

м/с.

Тогда рабочая скорость передвижения машины

|

(4.10) |

Массу машины рассчитаем следующим образом. т.к. и проектируемая машина и аналог имеют одинаковое шасси, а также снабжены одним и тем же бульдозерным отвалом, то их массы будут различаться только за счет массы барового рабочего органа (вместе с трансмиссией и крепежными деталями и механизмами управления). Таким образом, масса барового рабочего органа аналога составит:

|

(4.11) |

где M – масса машины, кг; M = 6500 кг;

mб.от – масса бульдозерного отвала, кг; mб.от = 700 кг;

mш – масса шасси, кг. Т.к. шасси – МТЗ-82.1, то mш = 3700 кг.

Тогда масса барового рабочего оборудования аналога

кг.

кг.

По теории подобия определим массу бара проектируемой машины

|

(4.12) |

Из формулы (4.11) общая масса проектируемой машины составит

кг.

кг.

,

, ,

, ,

, .

. ,

, м.

м. .

. м.

м. .

. м/ч.

м/ч. ,

, кг.

кг.