- •Введение

- •1. Краткий исторический обзор развития деревянных и пластмассовых конструкций

- •2. Свойства дерева как конструКционнОго материала

- •2.1. Марки и сорта фанеры, применяемые в строительстве

- •2.2. Полимеры и пластмассы как конструктивный материал

- •3. Расчет деревянных конструкций по методу предельных состояний

- •3.1. Применение строительных деревянных и пластмассовых конструкций в зданиях

- •3.2. Принцип расчета деревянных конструкций по предельным состояниям

- •3.3. Влияние пороков на работу элементов деревянных конструкций

- •3.4. Расчет элементов деревянных и пластмассовых конструкций цельного сечения

- •3.5. Расчет элементов конструкций из пластмасс

- •3.6. Подрезки у опор изгибаемых элементов

- •3.7. Расчет элементов, работающих на сложное сопротивление

- •3.8. Составные стержни на податливых связях

- •3.8.1. Расчет на поперечный изгиб

- •3.8.2. Расчет на продольный изгиб

- •3.9. Расчет изгибаемых элементов на устойчивость плоской формы деформирования

- •4. Соединение элементов деревянных конструкций

- •4.1. Смятие древесины

- •4.2. Сдвиг в элементах соединений

- •4.3. Сопряжения на нагелях

- •4.3.1. Расстановка нагелей

- •4.3.2. Определение расчетной несущей способности одного среза нагеля

- •4.3.3. Особенности работы гвоздей

- •4.3.4. Пластинчатые нагели

- •4.3.5. Соединения на растянутых связях

- •4.3.6. Аварийные связи

- •5. Соединения на клею

- •5.1. Виды и свойства клеев для деревянных конструкций

- •5.2. Технологичность клееных деревянных конструкций

- •5.3. Конструирование соединений на клеях

- •5.4. Клеестальные шайбы

- •6. Соединение элементов конструкций из пластмасс

- •7. Основы проектирования деревянных конструкций зданий с соблюдением требований индустриальности и экономичности

- •8. Сплошные плоские деревянные конструкции

- •8.1. Схема расчета настилов

- •8.2. Прогоны

- •9. Составные балки

- •9.1. Дощатоклееные балки

- •9.1.1. Схема расчета дощатоклееных балок

- •9.1.2. Армированные дощатоклееные балки

- •9.2. Клеефанерные балки

- •9.3. Клеефанерные балки с волнистой стенкой

- •10. Сквозные плоские несущие конструкции

- •10.1. Проверка сечений элементов фермы

- •10.2. Сегментные клееные фермы

- •10.2.1. Схема конструктивного расчета фермы

- •10.2.2. Сборка и монтаж ферм

- •10.3. Многоугольные брусчатые фермы

- •10.3.1. Схема конструктивного расчета многоугольной фермы

- •10.3.2. Сборка и монтаж ферм

- •10.4. Крупнопанельные фермы с прямолинейным верхним поясом

- •10.4.1. Расчет ферм

- •10.5. Треугольные фермы

- •10.5.1. Схема расчета треугольных ферм

- •11. Деревянные стойки

- •11.1 Клееные стойки

- •11.2. Расчет стоек

- •11.2.1 Расчет решетчатых стоек

- •11.3. Узлы стоек

- •12. Распорные сплошные конструкции–арки

- •12.1. Схема конструктивного расчета сплошных арок

- •12.2. Трехшарнирные арки из балок на пластинчатых нагелях (Деревягина)

- •13. Проектирование клееных рам

- •13.1. Расчет и конструирование клееных рам. Определение расчетных усилий в сечениях рам

- •13.2. Расчет рам с криволинейными участками

- •13.3. Расчет рам из прямолинейных элементов с зубчатым соединением стоек и ригеля

- •13.4. Расчет рам из прямолинейных элементов с нагельным соединениемв карнизном узле

- •13.5. Расчет рам из прямолинейных ригелей, стоек и подкосов,упирающихся в фундамент

- •13.6. Расчет рам на устойчивость плоской формы деформирования

- •14. Пространственное крепление плоских несущих конструкций покрытий

- •14.1. Геометрические схемы связей жесткости

- •15. Технико-экономические показатели несущей конструкции

- •16. Пространственные деревянные конструкции в покрытиях

- •16.1. Кружально - сетчатые своды

- •17. Ребристые складки, своды-оболочки, купола

- •17.1. Своды-оболочки

- •17.2. Купольные покрытия

- •17.3. Купол из сомкнутых сводов

- •17.4. Кружально-сетчатые купола

- •17.5. Структурные конструкции

- •17.6. Пневматические строительные конструкции

- •17.7. Расчет пневматических конструкций

- •18. Изготовление деревянных конструкций и стройдеталей в строительной промышленности

- •18.1. Инструменты и станки, применяемые при деревообработке

- •18.2. Лесопильное производство

- •18.3. Склады пиломатериалов

- •18.4. Сушка древесины

- •18.5. Контроль за состоянием древесины во время сушки

- •18.6. Эксплуатация и обследование дк

- •19. Производство клееных деревянных конструкций

- •19.1. Техника безопасности в производстве деревянных конструкций

- •20. Основы эксплуатации деревянных конструкций

- •20.1. Усиление деревянных конструкций

- •21. Технико-экономическая оценка конструкций из дерева и пластмасс

- •21.1. Выбор вариантов конструктивных решений

- •Заключение

- •Библиографический список

- •Оглавление

- •Малыхина Валентина Степановна

- •308012, Г.Белгород, ул. Костюкова,46

5.4. Клеестальные шайбы

Для сборно-разборных элементов деревянных конструкций удобным средством соединения является клеестальная шайба, представляющая собой стальную пластинку с отверстием для болта. Пластинка приклеивается к деревянным элементам водостойкими клеями серии БФ.

Передача усилия от одного элемента к другому происходит в следующем порядке: древесина, клеевой шов, металлическая пластинка (клеестальная шайба), болт, металлическая накладка ( и дальше в обратном порядке на древесину другого соединяемого элемента). Сосредоточенное усилие от болта при помощи клеестальной шайбы передается на деревянный элемент рассредоточено по большей площади, равной площади пластинки.

Расчет клеестальных соединений производится по условию работы клеевого шва на скалывание. Площадь клеестальной шайбы определяется по формуле

![]() .

(5.1)

.

(5.1)

Максимальные

расчетные сопротивления скалыванию по

клеевому шву под шайбой принимают

![]() и

и

![]() .

.

Сопротивление

для промежуточных значений угла α между

усилием

![]() и

волокнами деревянного элемента

определяют по формуле (3.5). Среднее

значение

(под

шайбой) определяют по формуле (4.4).

и

волокнами деревянного элемента

определяют по формуле (3.5). Среднее

значение

(под

шайбой) определяют по формуле (4.4).

6. Соединение элементов конструкций из пластмасс

Элементы конструкций из пластмасс соединяются склеиванием, сваркой, механически (болтами, винтами) и комбинированными способами – клеезаклепочными, клеесварными и клеевинтовыми (клеемеханическими). Каждый вид соединения имеет свои определенные достоинства и недостатки.

Склеивание – один из лучших способов соединения. Его преимущества заключаются в отсутствии ослаблений в соединяемых элементах, в ускорении и упрощении процесса сборки, в обеспечении герметизации стыков и стойкости клеевых швов против коррозии, возможности соединения разнородных материалов и др.

К недостаткам синтетических клеев относится низкая термостойкость (350–4000С), что ограничивает область их применения, либо соединения заменяются комбинированными.

В зависимости от толщины соединяемых элементов и их положения клеевые соединения могут быть встык, в полсечения или «на ус», внахлестку, а также угловые или тавровые (рис. 6.1).

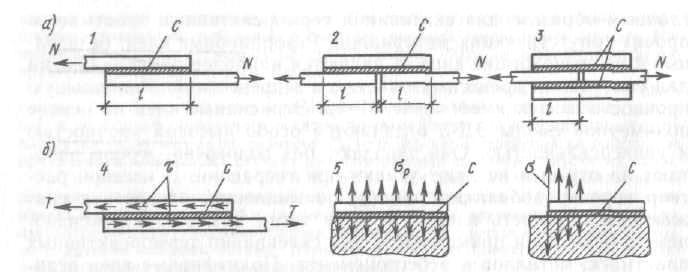

Рис. 6.1. Клеевые соединения пластмасс и сопутствующих материалов:

а) – типы соединений; 1 – внахлестку; 2 – с одной накладкой; 3 – с двумя накладками; б) – работа соединений; 4 – на сдвиг; 5 – на отрыв; 6 – на неравномерный отрыв;с – клеевые швы

Прочность клеевого соединения определяется силами адгезии и когезии. Адгезия–способность клея к сцеплению со склеиваемыми поверхностями. Когезия –сцепление между частицами самого клея. Силы адгезии клея должны быть не менее сил когезии.

Поверхность склеиваемых материалов должна быть чистой и шероховатой. Толщина клеевого слоя должна быть минимальной и не превышать 0,1 мм.

Для изготовления строительных конструкций с применением пластмасс широкое распространение получили фенолформальдегидные, дифенольные, эпоксидные, полиэфирные и каучуковые клеи.

Сварка является прогрессивным технологическим процессом, однако приводит к возникновению внутренних напряжений в зоне сварного шва и к термическому отпуску, что снижает прочность соединений на 20–30%.

Лучше всего свариваются термопласты: винипласты, полиэтилен, полипропилен, полиметилметакрилат (оргстекло) и т.д. , так как они обладают свойствами обратимости. Процесс сварки заключается в самослипании материала в размягченном состоянии при повышенных температуре и давлении.

Существуют следующие способы сварки пластмасс:

1) по характеру соединения свариваемых поверхностей – сварка с присадочным материалом (прутковая сварка) и сварка без присадочного материала (беспрутковая сварка);

2) по способу приложения давления на шов – точечная, шаговая и шовная;

3) по способу нагрева шва – нагретым воздухом или газом; контактным теплом; высокочастотная; трением;

4) по степени механизации сварочных процессов – ручная, полуавтоматическая и автоматическая.

Сварка нагретым воздухом или инертным газом является самым распространенным методом и применяется для соединения как жестких, так и мягких материалов с присадочным прутком и без него. В качестве газов используются водород, смесь светильного газа и воздуха, смесь ацетилена и воздуха. Основные типы сварных соединений показаны на рис. 6.2.

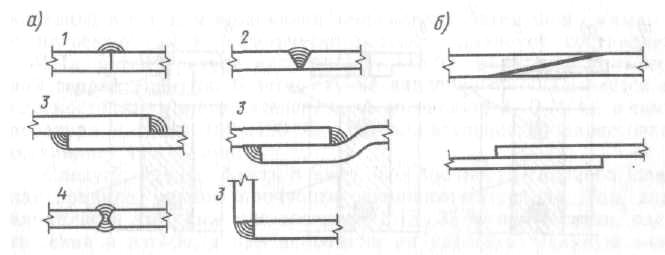

Рис. 6.2. Сварные соединения термопластических пластмасс:

а )– типы сварных швов; 1 – валиковый; 2 – V-образный; 3 – угловые;

4 –X образный; б) – контактное сварное соединение

Сварку контактным теплом можно осуществлять обычным электрическим паяльником с переделанным медным наконечником. Разогретые концы материала накладываются друг на друга и прижимаются специальным роликом.

Высокочастотная сварка основана на способности пластмасс разогреваться в высокочастотном электрическом поле. Высокочастотная сварка осуществляется между двумя металлическими электродами, к которым подведено переменное напряжение высокой частоты. При достижении необходимой температуры прикладывается сжимающее усилие для создания плотного контакта между свариваемыми поверхностями.

Преимуществами этого метода являются небольшие затраты электроэнергии, высокие механические свойства сварного шва и высокая производительность.

Сварка теплом, возникающим при трении пригодна только для некоторых изделий, которые можно установить на токарном станке.

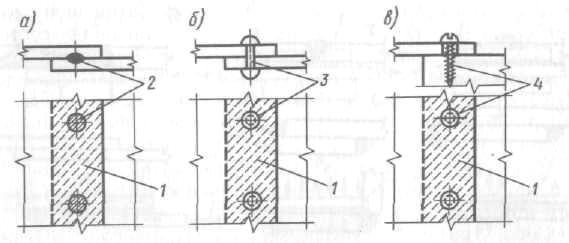

Комбинированные способы соединений элементов из пластмасс обладают повышенной огнестойкостью. Основные виды соединений показаны на рис. 6.3.

а б в

Рис. 6.3. Клееметаллические соединения алюминиевых листов:

а – клеесварное; б – клеезаклепочное; в – клеевинтовое; 1 – клеевой шов; 2 – сварная точка; 3 – заклепка; 4 – винт

Клеезаклепочные, клеетрубчатые и клеевинтовые соединения имеют меньшую прочность, чем клеесварные. Диаметр отверстий для заклепок должен быть больше диаметра стержня заклепки на 0,1–0,15 мм. Заклепки и винты применяют в основном в конструкциях панелей для присоединения обшивок к каркасу.

В комбинированных соединениях клеевые швы сочетаются с местными точечными креплениями, увеличивающими прочность шва, выполняют роль аварийных в случае пожара, при изготовлении соединения заменяют запрессовочные устройства.